Table of Contents

ToggleInjection Molded Parts Automated Assembly System with Auto-Loading: Redefining Manufacturing Excellence

Introduction

注塑成型是现代制造业的支柱,每年为汽车、电子、医疗设备等行业生产数十亿个塑料部件。然而,成型后的装配工艺长期以来一直是制约其发展的瓶颈。传统的手动或半自动化方法存在产量低(每个部件平均装配时间为 30-60 秒)、人工成本高(占生产成本的 25-40%)以及质量不稳定(缺陷率高达 3%)等问题。带有自动装载功能的注塑件自动装配系统应运而生,成为一种变革性的解决方案,它集成了先进的机器人技术、智能控制和自主物料搬运,从而简化了生产流程。

例如,一家领先的消费电子产品制造商在部署智能手机外壳自动装载装配系统后,日产量提升了400%。该系统将每条生产线所需的人工从15名操作员减少到仅3名,同时将装配精度从±0.3毫米提高到±0.05毫米。这不仅大幅降低了生产成本,还使该公司能够以零容忍的缺陷标准满足不断增长的市场需求。

技术架构:精准化与自动化的融合

自动装载装配系统的功效在于其多层技术设计,可以协调零件处理、装配和质量控制:

1. 自动加载子系统

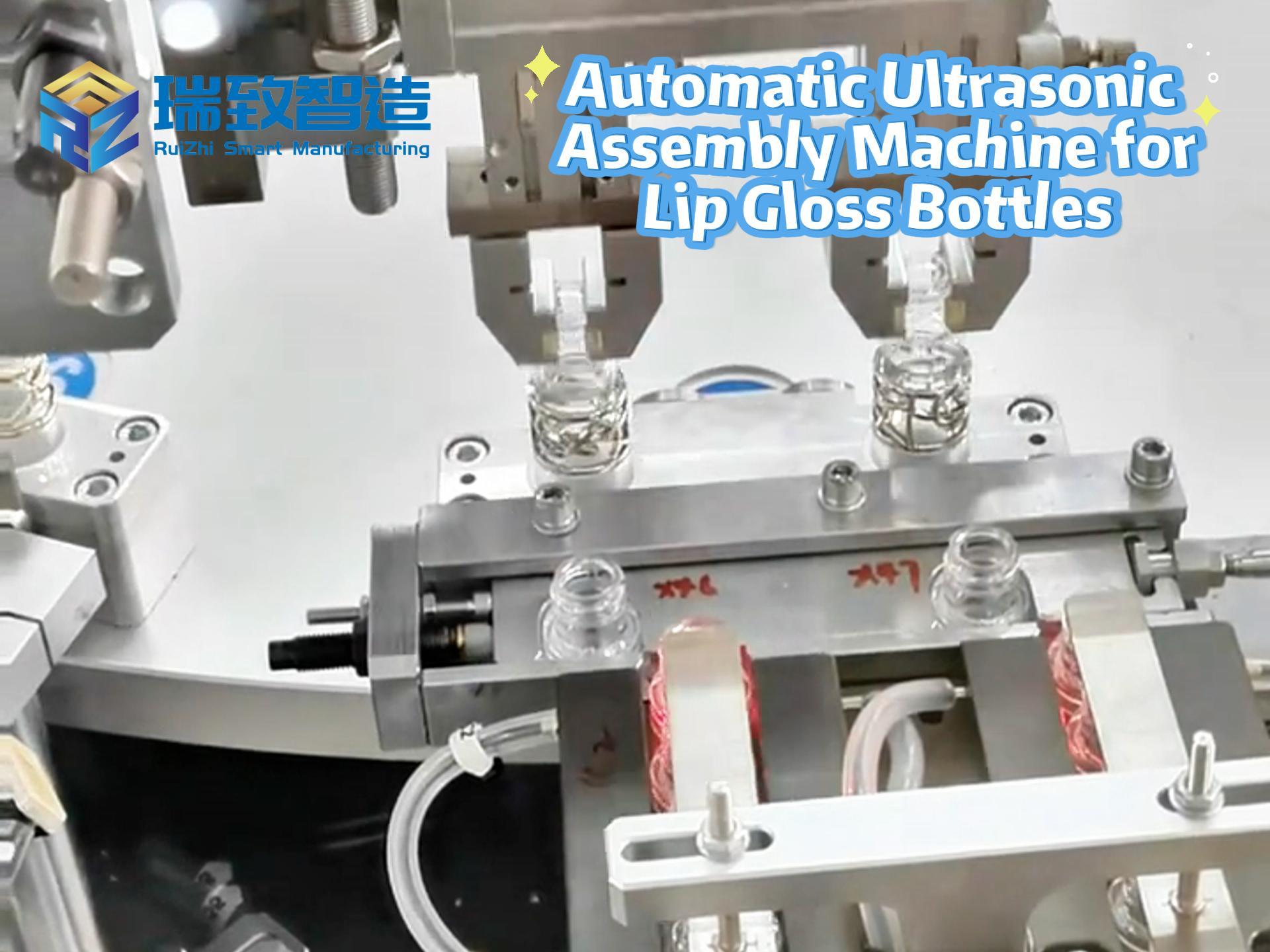

带视觉分类的振动碗式给料机

振动碗是零件定向的主要设备。振动碗配备螺旋轨道,利用受控振动将零件向上移动,同时根据形状和方向进行分类。先进的系统集成了3D视觉摄像头(例如,分辨率为0.01毫米),可以实时检测零件缺陷,例如翘曲或表面划痕。例如,在汽车变速箱组件装配中,该系统可以在几毫秒内剔除齿错位的零件,分选精度达到99.98%。

Flexible Feeding Systems

对于形状复杂或不规则的零件,柔性进料器可提供卓越的适应性。这些系统结合了随机零件摆放和机器人拾取两种技术。零件被铺在平面上,高速视觉系统生成每个零件的数字模型,并在 50 毫秒内计算出其位置和方向。配备定制末端执行器的机械臂(例如用于薄壁塑料的真空吸盘或用于精密部件的带有力传感器的夹持器)随后执行精确的拾取和放置操作,将零件类型之间的转换时间缩短至 5 分钟以内。

2. 自动装配单元

多轴机器人操作

六轴工业机器人(例如 Fanuc M-20iD 或 ABB IRB 6700)作为装配主力,其重复精度高达 ±0.02 毫米。这些机器人可以执行复杂的任务,例如插入卡扣式组件、以纳升精度涂抹粘合剂,或将微电子部件焊接到注塑基板上。例如,在医用吸入器的生产中,机器人可以在 8 秒内组装 12 个独立组件,确保气密性并正确对准阀门。

智能换刀系统

为了处理多样化的装配任务,自动化系统采用了快速更换工具。气动或电磁换刀装置使机器人能够在几秒钟内更换末端执行器,以适应不同的零件几何形状或装配要求。这种模块化设计使单个系统能够支持多条产品线,与专用装配线相比,最多可节省 35% 的资本支出。

3. 闭环质量控制

视觉检测

高分辨率工业相机(高达 2000 万像素)和 AI 图像处理技术确保了装配精度。例如,将电路板插入塑料外壳后,系统可在 200 毫秒内分析 50 多个几何参数,例如引脚对齐和间隙。深度学习算法通过从历史数据中学习,不断改进缺陷检测,最终将误报率降至 0.1% 以下。

过程测试

集成传感器可执行实时功能测试。压力传感器可以验证密封部件的完整性(例如,检测低至 10⁻⁶ Pa·m³/s 的泄漏),而扭矩传感器则可确保紧固件拧紧到精确的规格要求。任何不合规的部件都会立即被拒收,从而阻止缺陷产品继续生产。

4.控制和监测系统

可编程逻辑控制器 (PLC) 和工业 PC 的组合协调了整个流程。PLC 以亚毫秒级的响应时间管理实时操作,而 PC 则处理更高级别的任务,例如生产调度、数据分析以及与制造执行系统 (MES) 的集成。数字孪生技术越来越多地用于模拟装配流程,在实际实施之前可将周期时间优化高达 20%。

行业应用:从量产到定制

自动装载装配系统已经彻底改变了各个领域:

1. 汽车制造

发动机部件装配

在发动机罩盖生产中,该系统自动装载注塑成型的壳体,以0.1毫米的精度嵌入垫片,并将螺栓拧紧至12±0.5 N·m的扭矩。一家领先的汽车OEM厂商将每个零件的装配时间从45秒缩短至12秒,使300%的日产量提升,同时保持ISO/TS 16949质量标准。

内饰件组装

对于仪表板组件,该系统可处理触感柔软的塑料、金属嵌件和电子模块。机器人涂抹的胶珠宽度公差为±0.2毫米,确保无缝集成,并降低最终产品出现吱吱声和咔哒声的风险。

2.电子制造业

智能手机组装

在智能手机外壳生产中,自动装载系统可处理摄像头模块和连接器等易碎部件。带有防静电涂层的真空夹持器可拾取和放置部件,而激光传感器则可验证微型连接器的对准度,精度可达 50 微米以内。这种精度将返工率从 5% 降低到 0.3%,每年可节省数百万美元的保修成本。

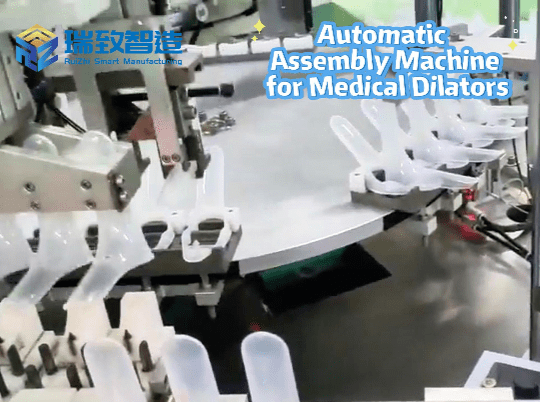

3.医疗器械生产

诊断设备组装

对于即时检测设备,该系统在100级洁净室环境中组装微流体通道、试剂储存器和检测模块。紫外线传感器持续监测粘合剂固化情况,确保其生物相容性和无菌性符合ISO 13485标准。

技术前沿:塑造装配的未来

1.人工智能驱动的自适应装配

机器学习算法实时优化装配参数。例如,如果注塑件尺寸因材料批次差异而发生变化,系统会自动调整机器人运动和粘合剂涂抹量,从而无需人工干预即可保持一致的质量。

2. 5G远程操作

凭借 5G 的超低延迟(低于 1 毫秒),操作员可以在世界任何地方远程监控和排除装配线故障。AR/VR 界面提供沉浸式控制,能够快速解决复杂问题,并将停机时间缩短 60%。

3.可持续设计

未来的系统将优先考虑环保措施,例如采用节能伺服电机(可降低40%的功耗)、可回收材料处理,以及通过精准的零件送料减少浪费。例如,所有不合格零件都会自动分类回收,形成完整的材料循环。

实施挑战和解决方案

1. High Initial Investment

一套全自动系统的成本可能超过150万美元。然而,大批量生产的投资回报率计算通常显示,投资回收期为12至18个月。租赁选择和政府对自动化应用的激励措施可以缓解财务障碍。

2. 复杂集成

集成多个子系统(机器人、视觉、PLC)需要专业知识。OPC UA 等标准化通信协议简化了互操作性,而经验丰富的供应商提供的交钥匙解决方案则降低了集成风险。

3. 劳动力转型

自动化可能会取代一些体力劳动岗位。专注于机器人维护、编程和质量控制的技能提升项目可以将操作员转变为高价值的技术人员,确保平稳过渡。

Conclusion

配备自动装载功能的注塑件自动化装配系统代表着制造业的范式转变,实现了无与伦比的精度、速度和灵活性。随着各行各业对更高质量、更短周转时间和成本竞争力的需求不断增长,这些系统将变得不可或缺。未来在于进一步整合人工智能、物联网和可持续实践,突破自动化装配的极限,并为全球制造业卓越性树立新的标准。