Table of Contents

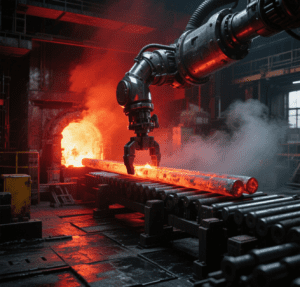

ToggleAutomatic Iron Rod Loading/Unloading System: Redefining Heavy-Duty Material Handling Efficiency

У галузях промисловості, де залізні прутки є основою виробництва — від виробництва сталі до машинобудування та будівництва — ручне завантаження/розвантаження є пережитком минулого. Маніпуляції з довгими, важкими залізними прутами (діаметром від 6 мм до 200 мм та довжиною до 12 метрів) є трудомісткими, небезпечними та схильними до невідповідностей. Неправильне вирівнювання під час завантаження може пошкодити верстати з ЧПК, тоді як ручне підіймання призводить до високого рівня травматизму на робочому місці. Уведіть... Автоматична система завантаження/розвантаження залізного стрижня—надійне, інтелектуальне рішення, розроблене для оптимізації потоку матеріалів, підвищення безпеки та підвищення продуктивності у високопродуктивних та важких умовах експлуатації.

Імператив автоматизації обробки залізних прутків

Залізні прутки далеко не однорідні: їхня вага (від 5 кг до 500 кг на метр), текстура поверхні (гладка, іржава або покрита) та конфігурації зберігання (штабелювання, безперервність або на конвеєрах) створюють унікальні проблеми:

1. Ризики безпеки

Ручне переміщення 6-метрових стрижнів вимагає участі 2–4 робітників, що наражає їх на ризик перенапруження спини, порізів та падіння вантажів, що становить 301 тис. випадків нещасних випадків на виробництві на металообробних заводах.

2. Вузькі місця ефективності

Завантаження токарного верстата з ЧПК 10-метровим залізним стрижнем вручну займає 5–10 хвилин на деталь, що уповільнює виробничі лінії та обмежує використання верстата.

3. Дефіцит точності

Операторам важко вирівнювати стрижні з точністю положення ±2 мм, що призводить до вібрацій під час обробки та неякісної обробки поверхні.

Основні технології: мозок і сила важкої автоматизації

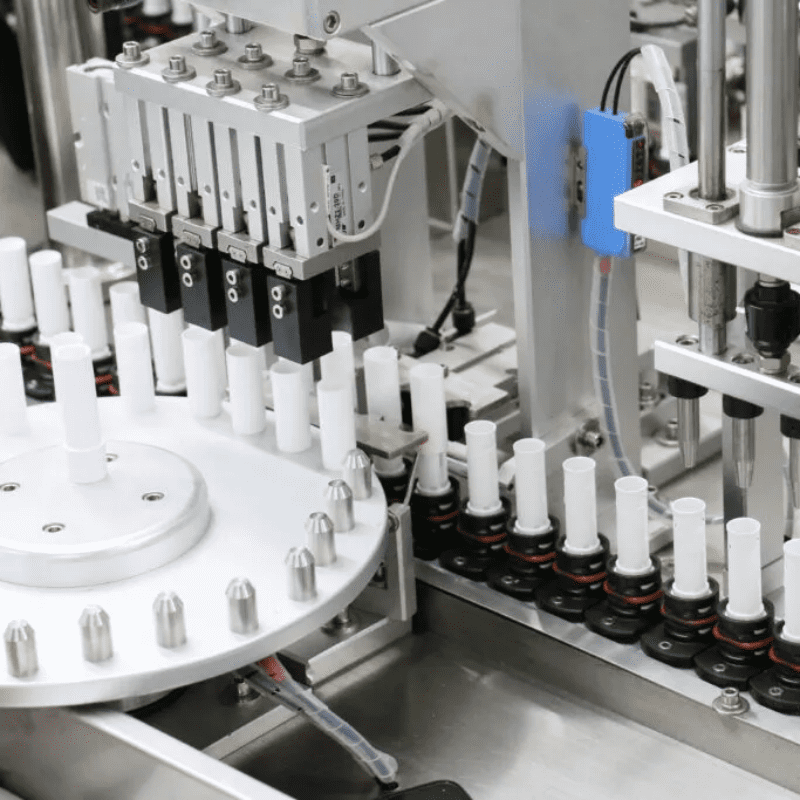

1. Міцна механічна конструкція для екстремальних навантажень

Апаратне забезпечення системи розроблене таким чином, щоб витримувати складні умови роботи із залізними стрижнями:

- Двосторонні козлові краниВитримують навантаження до 5 тонн, оснащені вібраційними демпферами для стабілізації стрижнів під час транспортування.

- Магнітні/механічні захвати:

- Електромагнітні захватиНадійно утримуйте непокриті залізні стрижні за допомогою регульованої магнітної сили (від 500 Н до 50 кН), ідеально підходить для гладких поверхонь.

- Гідравлічні затискачіЗатискає іржаві або текстуровані стрижні за допомогою зубчастих губок, застосовуючи затискне зусилля до 10 кН без прослизання.

- Сервопривідні кареткиДосягти точності позиціонування ±1 ммвздовж осей X-Y-Z, що критично важливо для вирівнювання стрижнів з патронами верстатів або стелажами для зберігання.

2. Інтелектуальне поєднання зору та датчиків

Поєднання технологій забезпечує безпомилкову обробку:

- 3D Laser ScanningВідображає положення та орієнтацію штабелів стрижнів у режимі реального часу, навіть на погано освітлених складах, з точністю 99,9%.

- Датчики навантаження та датчики крутного моментуКонтролюйте силу захвату, щоб запобігти перевантаженню (наприклад, попереджаючи операторів, якщо стрижень зігнутий і важить на 15% більше, ніж стандартно).

- Інтеграція RFIDЗчитує характеристики стрижня (діаметр, довжину, стан термічної обробки) безпосередньо з міток, автоматично налаштовуючи параметри системи для кожної деталі.

3. Розширене програмне забезпечення для керування

Програмна екосистема системи забезпечує безперебійну роботу:

- Логіка на основі ПЛККерує багатоосьовим рухом, інтегруючись з верстатами (токарними верстатами з ЧПУ, фрезерними верстатами) через стандартизовані протоколи (EtherCAT, Modbus).

- AI-Powered Path OptimizationАлгоритми розраховують найкоротший і найбезпечніший маршрут для кожного стрижня, скорочуючи час подорожі на 20–30% порівняно з системами на основі правил.

- Інтерфейс HMIЗабезпечує діагностику в режимі реального часу, журнали помилок та показники виробництва (наприклад, кількість оброблених деталей за годину, причини простою) для легкого моніторингу.

Трансформація галузей: застосування по всьому ланцюжку створення вартості

1. Виробництво сталі: від заготовок до готових прутків

На сталеливарному заводі, що виробляє 10 000 тонн залізних прутків щодня:

- Завантаження гарячих прокатних станівСистема забирає розпечені заготовки (1100°C) з конвеєрних стрічок за допомогою термостійких захоплень, що зменшує вплив високих температур на оператора.

- Розвантажувальні випрямляючі машиниРозміщує випрямлені стрижні на стелажах для зберігання з вирівнюванням 100%, що дозволяє автоматизувати управління запасами.

Результат: Пропускна здатність виробництва збільшується на 401 тис. тонн, тоді як кількість травм, пов'язаних з перегрівом, зменшується на 851 тис. тонн.

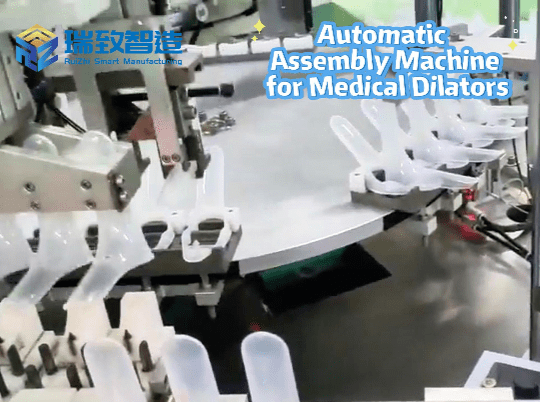

2. Обробка верстатів: прецизійне завантаження/розвантаження на верстатах з ЧПК

У токарній майстерні, де обробляють вали діаметром 50 мм:

- Система вирівнює стрижні з патроном верстата всередині ±0.5mm, що виключає ручне центрування (2 хвилини на деталь).

- Після обробки він розвантажує готові деталі та завантажує нові стрижні в безперебійному циклі, підвищуючи коефіцієнт використання верстата з 60% до 95%.

Тематичне дослідження: Постачальник автомобільної продукції другого рівня скорочує час налаштування на 75%, виробляючи на 200 деталей більше на день без помилок неправильного завантаження.

3. Склад та логістика: ефективне палетування та зберігання

Для центру розподілу металу, який обслуговує понад 10 000 найменувань стрижнів:

- Укладання різної довжиниОбробляє стрижні від 2 м до 12 м в одній системі, використовуючи зір для оптимізації розташування палет та запобігання звисанням.

- Автоматизоване відстеження запасівОновлює WMS у режимі реального часу під час переміщення стрижнів, зменшуючи ручні перевірки інвентаризації на 90%.

Системні проти традиційних методів: аналіз продуктивності

| Metric | Автоматична система | Manual Handling | Напівавтоматичні крани |

| Вантажопідйомність | 0,5–5 тонн | 0,1–0,5 тонни (на одного працівника) | 1–3 тонни (фіксовані захоплення) |

| Positioning Accuracy | ±1 мм | ±10 мм (змінна) | ±5 мм (залежно від оператора) |

| Час циклу (6-метровий стрижень) | 30–45 секунд | 5–10 minutes | 2–3 хвилини |

| Інциденти безпеки | <1 на 10 000 операцій | 5–10 на 10 000 | 2–3 на 10 000 |

| Вартість (дол. США, система 10 млн.) | $300k–$800k | Н/Д (трудомісткий) | $150k–$400k (обмежені можливості) |

The Business Case: From Elastic Challenges to Tangible Gains

1. Rapid ROI Driven by Quality and Speed

- Labor Savings: Replaces 2–4 operators per line, saving $60k–$100k annually in labor costs (especially in high-wage regions).

- Yield Improvements: Reduces spring deformation and misplacement errors by 90%, critical for applications where 0.1mm misalignment causes product failure.

- Scalability: Handles 24/7 production with 98% uptime, supported by predictive maintenance (e.g., alerts for gripper wear or joint backlash).

2. Future-Ready Flexibility

- Multi-SKU Adaptability: Stores 100+ spring profiles in its database, enabling quick 切换 between compression, torsion, and extension springs with zero manual programming.

- IoT Integration: Feeds real-time data (grip force, cycle times, defect locations) to factory analytics platforms, enabling predictive quality control.

The Evolution of Spring Handling: Where Dexterity Meets Intelligence

As industries demand smaller, more complex springs (e.g., micro-coils for MEMS devices or variable-rate springs for electric vehicles), the 6-axis system evolves with:

- Self-Calibrating Tools: On-tool sensors auto-detect spring dimensions, eliminating setup time for new part numbers.

- AI-Powered Defect Prediction: Uses historical data to anticipate spring deformation risks based on material type and handling speed.

- Collaborative Safety: Equipped with 3D safety scanners, works alongside human technicians in shared workcells—ideal for R&D prototyping or low-volume custom spring production.

In a world where the performance of entire systems hinges on the precision of tiny springs, the 6-Axis Robotic Spring Pick-and-Place System is not just an upgrade—it’s a necessity. It turns the inherent challenges of elastic component handling into a competitive advantage, empowering manufacturers to achieve new levels of quality, speed, and flexibility.

#6Axis Spring Handling #Robotic Spring Assembly #Система точного вибору та розміщення