Table of Contents

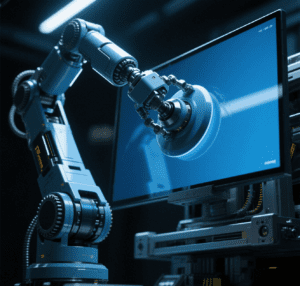

ToggleRobotized Display Pick-and-Place System: Revolutionizing Precision Handling in Display Manufacturing

I den krävande världen av bildskärmstillverkning är det omöjligt att hantera känsliga paneler (från 10-tums smarttelefonskärmar till 100+ TV-skärmar) med absolut precision. Traditionella manuella eller halvautomatiska pick-and-place-metoder lider av kritiska brister: långsamma cykeltider (20–40 sekunder per panel), positionsfel (±0,5 mm) och hög risk för panelskador (defektfrekvenser ≥1%). Det robotiserade pick-and-place-systemet för bildskärmar framstår som en transformerande lösning som integrerar högprecisionsrobotar, AI-driven vision och adaptiv gripning för att möjliggöra sömlös hantering av OLED-, LCD- och micro-LED-paneler i storskalig produktion.

I. Kärnteknisk arkitektur: Precision möter delikatess

Systemets modulära design balanserar robotens smidighet med skärmspecifik sårbarhet och består av tre ömsesidigt beroende delsystem:

1. Högprecisionsrobotmanipulationsenhet

Systemet drivs av 6-axliga ledade robotar (t.ex. Fanuc M-20iD/35M) eller gantry-liknande kartesiska robotar och levererar:

- Hanteringsprecision på submillimeternivå±0,05 mm repeterbarhet för paneler på 10–150 kg, avgörande för att justera mikro-LED-matriser eller vikbara skärmgångjärn;

- Adaptiv vakuumgripningAnpassningsbara sugkoppsmatriser (4–12 sugkoppar) med trycksensorer (avvikelse <0,1 kPa) för icke-porösa ytor och hybridmekaniska gripdon för inramade displayer;

- Vibrationsfri rörelsekontrollAnti-shake-algoritmer och armar i kolfiber minimerar panelvibrationer under transport, vilket är avgörande för tunna OLED-paneler (≤0,3 mm tjocklek).

2. Ekosystem med guidad justering av AI-Vision

En trippelkamerauppsättning säkerställer noggrannhet på mikronnivå:

- Stereo 3D-kamerasystemRekonstruerar panelgeometri med 0,01 mm upplösning, korrigerar ±15 mm positionsavvikelser för böjda skärmar (krökningsradie ≥500 mm);

- AI-feldetekteringDjupinlärningsmodeller (t.ex. EfficientNet) identifierar mikrosprickor, dammpartiklar eller justeringsmarkörer med 99,9%-noggrannhet på blanka ytor;

- Dynamisk refraktionskompensationKorrigerar ljusförvrängning i transparenta paneler med hjälp av polariserat ljus, vilket säkerställer exakta plockningspunkter.

3. Intelligent styr- och säkerhetsnätverk

Drivs av industriella datorer med realtidsoperativsystem:

- Recipe ManagementLagrar över 200 panelspecifikationer (storlek, krökning, ömtålighet) för 3-minutersbyten, vilket möjliggör snabba växlingar mellan smartphone- och TV-paneler;

- ESD-kompatibel designKonduktiva gripdon och joniserande blåsare bibehåller en ytpotential på <100V, vilket är avgörande för OLED-pixelintegriteten;

- LasersäkerhetsgallerSkapa 0,1-sekunders responszoner runt hanteringsområden, i enlighet med ISO 13849 PLd-säkerhetsstandarder.

II. Industriella tillämpningar: Från mikro-LED till bildskärmar för fordon

1. Tillverkning av storbilds-TV-paneler

- Hantering av 8K OLED-panelVakuumgripare lyfter paneler på 75–100 tum med ±0,1 mm vertikal justering, vilket stöder ramlösa designer (ramar ≤2 mm);

- Böjd TV-enhet3D-vision genererar adaptiva banor för 10°–15° böjda paneler, vilket förhindrar stressinducerad pixelskada.

Fallstudie: En koreansk skärmtillverkare minskade skärmskadorna med 92% och ökade dataflödet med 50% efter att ha driftsatt 40 system, vilket uppnådde dygnet runt-drift med 99,8% drifttid.

2. Mobila enheter och bärbara enheter

- Hantering av vikbar skärmDubbla gripmoduler hanterar 7-tums vikbara skärmar med ±0,02 mm precision, vilket stöder gångjärnsjustering för sömlös vikning;

- Placering av smartklockans mikro-LEDSCARA-robotar placerar 0,1 mm × 0,1 mm mikro-LED-lampor med submikronnoggrannhet, möjliggjorda av piezoelektriska mikrogripare.

3. HMI och cockpitdisplayer för fordon

- Integrering av instrumentpanelens displayMagnetiska gripdon hanterar böjda cockpitdisplayer på 15–21 tum, med kraftkontroll (5–20 N) för att motstå fordonets vibrationer;

- HUD-justering (head-up display)Visningssystem säkerställer ±0,5° vinkelnoggrannhet för HUD-projektorer, vilket är avgörande för förarsäkerheten.

III. Competitive Advantages Over Traditional Systems

| Performance Metric | Manual/Semi-Automated | Robotiserad plock-och-placera |

| Cykeltid (55″ panel) | 20–40 sekunder | 8–15 sekunder |

| Positioning Accuracy | ±0.5mm | ±0,05 mm (X/Y), ±0,1 mm (Z) |

| Panelskador | 0.8–1.5% | <0,03% |

| Omställningstid (ny panel) | 15–30 minutes | <3 minuter (automatisk kalibrering) |

IV. Future Innovations

AI-driven autonom hantering

- ML-modeller analyserar över 100 000 hanteringscykler för att förutsäga optimala grepppunkter för nya paneldesigner, vilket minskar trial-and-error-behovet med 80%

5G-driven Edge Computing

- Realtidsdata från fler än 50 sensorer (tryck, vibration, temperatur) möjliggör undvikande av kollisioner på millisekundnivå i celler med flera robotar.

Sustainable Design Paradigms

- Regenerativa drivenheter återvinner 35% av bromsenergin, och biologiskt nedbrytbara vakuumkoppsmaterial minskar avfallet i återvinningslinjer för displayer.

Conclusion

Det robotiserade pick-and-place-systemet för displayer representerar ett kvantsprång inom precisionshantering av material och tar itu med de unika utmaningarna med ömtåliga, värdefulla displaypaneler. Genom att slå samman robotisk noggrannhet, AI-vision och displayspecifik teknik gör det det möjligt för tillverkare att ta itu med nästa generations displaytekniker – från vikbara enheter till mikro-LED – med oöverträffad tillförlitlighet. I takt med att displayteknikerna fortsätter att tänja på gränserna kommer dessa system att utvecklas till självoptimerande cyberfysiska system, vilket säkerställer att varje panel hanteras med den omsorg och precision den kräver.

#Robotiserat pick-and-place-system för displayer #isionsstyrd hantering av displayer #Högprecisionsautomation för paneler