Technical Breakthroughs of Non-Standard Automation Equipment: 5 Core Technologies and Future Evolution Directions

Introduktion: När precisionskrav bryter igenom "det mänskliga ögats gräns" – Hur tekniken omformar gränserna för icke-standardutrustning

In new energy battery production, the alignment precision of pole piece lamination needs to be controlled within ±0.02mm (about 1/3 of a human hair), a physical limit for traditional mechanical positioning. A leading battery enterprise introduced “binocular vision guidance + force-controlled servo” technology, using algorithms to rectify lamination deviations in real-time, increasing the yield rate from 92% to 99.8%. This confirms a fact: the core competitiveness of non-standard automation essentially lies in the “dimensionality reduction strike” of technological breakthroughs. This article decomposes 5 core technologies to reveal how they break through the boundaries of production capacity, precision, and flexibility.

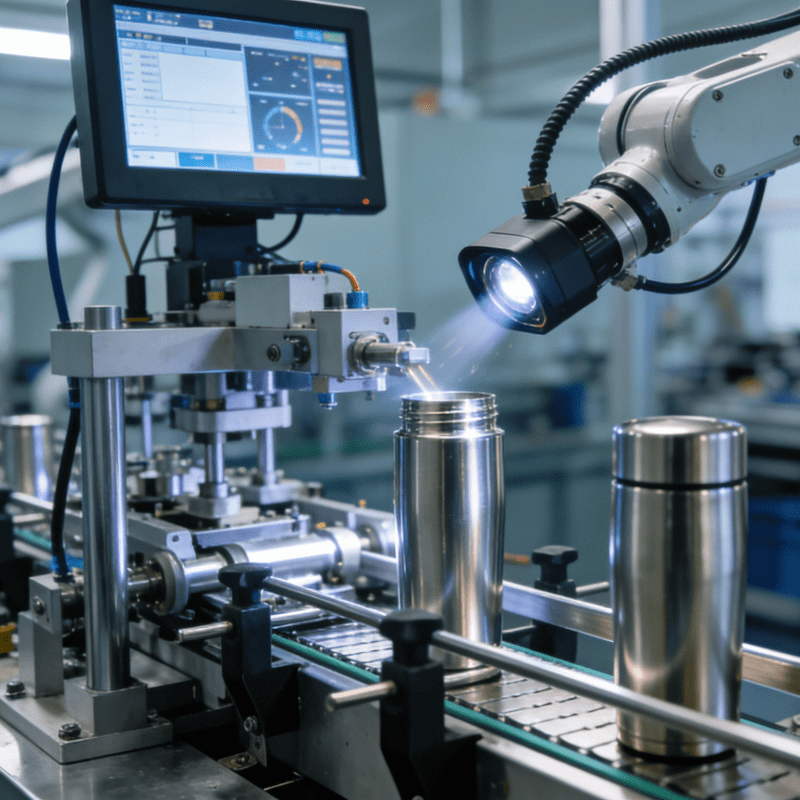

I. Synteknik: Den kognitiva revolutionen från "seende" till "förståelse"

▶ Teknisk analys: Hårdvara + Algoritm Bygg det "industriella ögat"

Hårdvarulager:

Högprecisionskameror (t.ex. Basler 5MP, precision ±0,01 mm) i kombination med telecentriska linser (eliminerar perspektivförvrängning) möjliggör avbildning på mikronnivå;

3D-strukturerat ljus (t.ex. Keyence LJ-G-serien) skannar böjda ytor med en punktmolnsdatadensitet som når 0,1 mm/punkt, lämpligt för att detektera telefonramar med fällbara skärmar;

Algoritmlager:

Defektdetektering: Lättviktsmodell baserad på YOLOv8, detekteringshastighet 120 ms/bildruta, missad detekteringsfrekvens ≤0,11 TP3T (51 TP3T för traditionella regelbaserade algoritmer);

Visuell positionering: Uppnår robotarmsgrepp med ±0,02 mm precision genom NCC-mallmatchning + perspektivtransformation (t.ex. Die Bonding i chipkapsling).

▶ Genombrott inom applikationer: ”Mikronnivåkriget” inom 3C-elektronik

A smartwatch strap welding line adopts a “linear array camera + laser height measurement” combination:

Detekterar bandets krökning (tolerans ±0,05 mm) och styr laserhuvudet för att dynamiskt justera svetsvinkeln;

Genererar 3D-punktmolnskartor i realtid, jämför med CAD-modeller och avvisar automatiskt produkter som ligger utanför toleransgränserna;

Utbytet ökade från 85% till 99,2%, vilket minskade antalet defekta produkter per år per linje med 1,2 miljoner och sparade 3 miljoner RMB i kostnader.

▶ Framtida utveckling:

Multimodal fusion: Integrering av vision, laser och infraröd data för att lösa detektionsutmaningar för komplex belysning och transparenta material (t.ex. glasskydd);

Samarbete mellan edge-molnet: Kanten slutför 95% av realtidsdetektering, medan moln-AI-modeller itererar kontinuerligt (t.ex. automatisk inlärning av nya defekttyper).

II. Kraftkontrollteknik: Den taktila utvecklingen från "rigid utförande" till "flexibel interaktion"

▶ Teknisk analys: Den "taktila revolutionen" av kraftsensorer + servosystem

Kärnkomponenter:

6D-kraftsensor (t.ex. ATI Nano17, upplösning 0,01N) samlar in kraft-/momentdata i realtid med en noggrannhet upp till ±0,1% FS;

Kraftkontrollalgoritm: Baserad på impedanskontrollteori, realiserar dynamisk kompensation av "kontaktkraft-position" (t.ex. tryckkontroll ≤±0,5N vid precisionsmontering);

Typiska scenarier:

Skärmbindning i 3C-elektronik: Tryckreglerat vid 8–12 N för att undvika bubblor (traditionell mekanisk pressning har tryckfluktuation ±5 N, bubbelhastighet 5%);

Katetermontering i medicintekniska produkter: Kraftstyrda robotarmar känner av 0,2 N resistansförändringar för att förhindra kateterdeformation (manuell felfrekvens 12%).

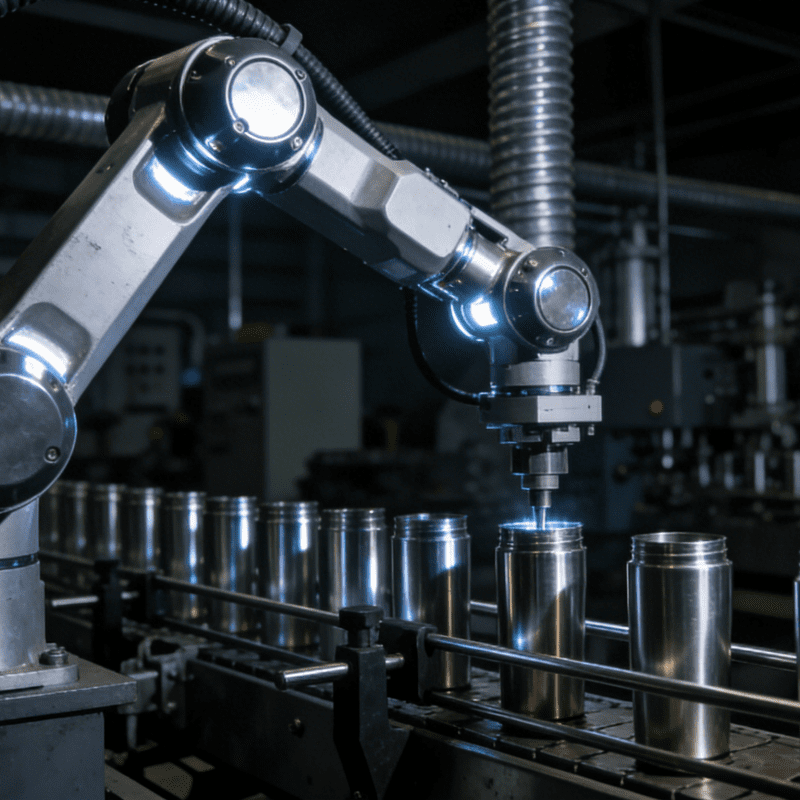

▶ Genombrott inom tillämpning: ”Flexibel tillverkning” inom ny energi

A lithium battery pole ear welding equipment integrates a “force-controlled pressing + laser welding” system:

Pressmekanismen justerar automatiskt trycket (5–15 N) beroende på polstyckets tjocklek (0,05–0,1 mm) för att undvika att separatorn genomborras;

Realtidsövervakning av kontaktkraftsfluktuationer under svetsning, automatisk paus vid överskridande av tröskelvärdet (±1N), vilket minskar svetsfelsfrekvensen från 8% till 1,2%;

Kompatibel med flera polstyckesmodeller (18650/21700/4680), modellbytestiden minskad från 30 minuter till 5 minuter.

▶ Framtida utveckling:

Mjuk robotteknik: Bioniska robotarmar i silikon uppnår en kraftkontroll på ±0,5 N genom pneumatisk drivning, lämpliga för icke-förstörande grepp av oregelbundna delar (t.ex. böjt glas);

Samarbete mellan människa och maskin: När kraftstyrd utrustning känner av mänsklig kontakt (t.ex. 5N dragkraft) retarderar den automatiskt till en säker hastighet (0,2 m/s) för att förbättra säkerheten vid samarbete.

III. AI-algoritmer: Det intelligenta språnget från "förinställda regler" till "autonomt beslutsfattande"

▶ Teknisk analys: Maskininlärning rekonstruerar industriell logik

Vägplanering:

A*-algoritmen optimerar robotarmens rörelsebanor och minskar tomgångsskärningstiden med 30% (t.ex. komplex ytslipning, traditionell bana 120s → AI-planerad 80s);

Förstärkande inlärning (PPO-algoritm) justerar dynamiskt sorteringsstrategier, vilket ökar effektiviteten för sortering av flera SKU:er med 25% (t.ex. orderhantering med flera specifikationer i e-handelslager);

Kvalitetsförutsägelse:

LSTM-neurala nätverket analyserar "tryck-temperatur-tid"-data och förutsäger virtuella lödrisker 2 timmar i förväg (noggrannhet 92%) och ersätter traditionell provtagningsinspektion (samplingsfrekvens 5% → 0%).

▶ Genombrott inom applikationer: ”Anpassad produktion” inom smarta hem

An intelligent lock automatic detection line deploys a “multimodal AI detection system”:

Vision identifierar låskärnhål (±0,1 mm), NLP analyserar användarinmatade upplåsningskommandon och röstigenkänning verifierar svarstiden (≤500 ms);

Onormala data (t.ex. 3 på varandra följande fel med fingeravtrycksigenkänning) utlöser att XGBoost-modellen automatiskt spårar korrelationen mellan "sensoravvikelse-algoritmparametrar-monteringsprocess", vilket minskar tiden för grundorsaken från 2 timmar till 10 minuter.

Stöder detektering av fler än 100 intelligenta låsmodeller, vilket endast kräver import av produktparametertabeller för modelländringar, ingen omprogrammering behövs.

▶ Framtida utveckling:

Självprogrammerande robotar: Genom interaktion med naturligt språk (t.ex. "lägg till en ny sortering av telefonskal") genererar AI automatiskt rörelsebanor + kontrolllogik, vilket minskar programmeringstiden från 8 timmar till 30 minuter;

Digital tvillingträning: Simulera 100 000 extrema arbetsförhållanden med GAN-nätverk i virtuella produktionslinjer för att träna utrustningens robusthet (t.ex. anpassningsförmåga till spänningsdippar och variationer i materialtolerans).

IV. Modulär design: Effektivitetsrevolutionen från "Specialanpassad utveckling" till "Byggstensmontering"

▶ Teknisk analys: ”Plug-and-Play” av standardiserade moduler

Modulklassificering:

Mekaniska moduler: Universalportal (belastning 10–50 kg), snabbväxlingsfixturer (verktygsbyte på 3 sekunder, patentnummer CN2023XXXXXX);

Styrmoduler: Siemens S7-1500 PLC (förintegrerad med över 20 branschspecifika styralgoritmer), Beckhoff TwinCAT-system (stödjer EtherCAT-buss plug-and-play);

Funktionella moduler: Syndetekteringsenhet (inklusive ljuskälla + kamera + algoritm, standardiserat gränssnitt), sorteringsenhet (stöder sorteringshastighet på 30–100 stycken/minut);

Designverktyg:

SolidWorks-biblioteket integrerar fler än 500 standardmodeller för detaljer, med modulpassningstoleranser kontrollerade vid ±0,02 mm;

EPLANs programvara för eldesign fördefinierar 20 elektriska lösningar för industrin (t.ex. exklusiva kraftdistributionsmoduler för 3C-elektronik/ny energi).

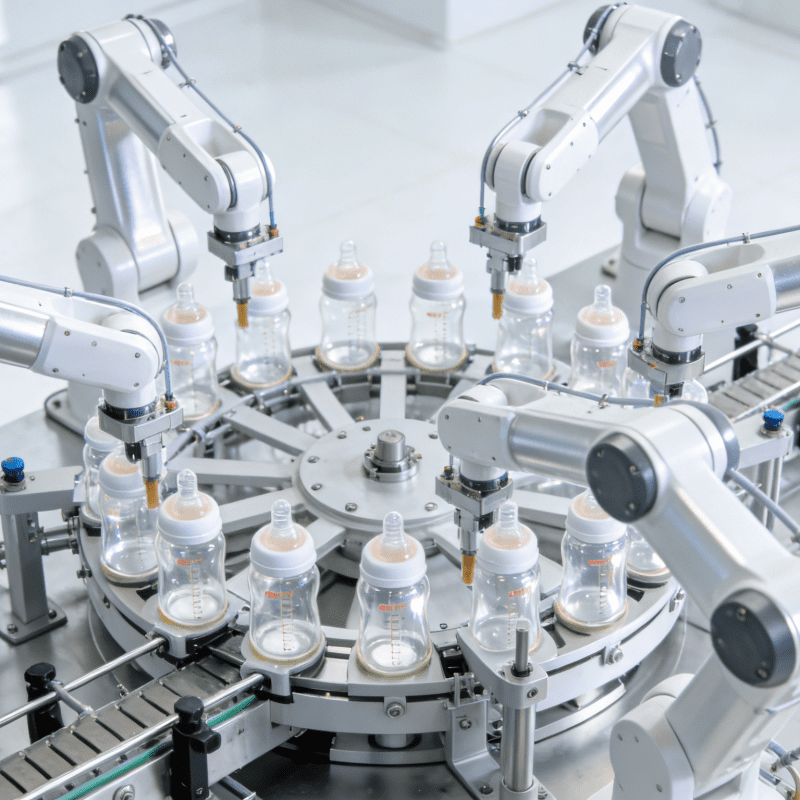

▶ Genombrott i tillämpningen: ”Komplementsnabba leveranser” inom medicintekniska produkter

A syringe piston assembly line adopts a combination of “cleanroom module + force control module + vision module”:

Renrumsmodul (ISO 5-klass, förcertifierad enligt FDA-standarder) köps direkt, vilket förkortar renrumsdesigncykeln med 45 dagar;

Kraftkontrollmodul (tryckkontroll ±0,1N) och visionsmodul (vinkeldetektering ±0,5°) sammankopplade via standardiserade gränssnitt, vilket minskar felsökningstiden från 30 dagar till 10 dagar;

Från signering till leverans på endast 120 dagar (traditionella icke-standardiserade projekt kräver 180 dagar), kostnad minskad med 25%.

▶ Framtida utveckling:

Parametrisk konfiguration: Justera modulparametrar (t.ex. robotarmens rörelse, kamerans exponeringstid) via HMI-gränssnittet för att uppnå "en modul som anpassar sig till 10+ produktspecifikationer";

Digital trådteknik: Varje modul har ett "digitalt pass" (inklusive designparametrar och driftsdata) för att stödja fullständig spårbarhet under hela livscykeln (t.ex. förutsägelse av modulens återstående livslängd).

V. Sakernas internet och digitala tvillingar: Att bygga ett ekosystem från "informationssilos" till "universell sammankoppling"

▶ Teknisk analys: Datadriven “virtuell-fysisk symbios”

IoT-lager:

Utrustning utrustad med MQTT-protokollgateways, realtidsuppladdning av 20+ parametrar (t.ex. spindelhastighet, energiförbrukning, avkastningsgrad), datafördröjning ≤50ms;

Edge computing-box (t.ex. Advantech UNO-2483) bearbetar 80% realtidsdata och utlöser avstängning inom 0,1 sekunder vid onormala signaler (t.ex. vibrationer >8g);

Digitalt tvillinglager:

Bygg 3D-utrustningsmodeller med Unity/UE-motorer, synkront kartlägg fysikaliska tillstånd (t.ex. robotarmens ledvinkelfel ≤0,1°);

Simulera effekten av olika processparametrar (t.ex. svetstemperatur ±5℃) på utbyteshastigheten för att hitta den optimala lösningen (t.ex. en parameterkombination som ökar utbytet med 2,3%).

▶ Genombrott inom tillämpning: ”Prediktiv produktion” av bildelar

A bearing grinding machine deploys an “IoT + digital twin” system:

Sensorer samlar in data om slipkraft (±0,5 N) och skivslitage (±0,01 mm) i realtid, där den digitala tvillingmodellen förutsäger 4 timmars återstående skivlivslängd och utlöser verktygsbyte i förväg;

Utrustningens OEE (övergripande utrustningseffektivitet) ökade från 65% till 85%, slipvätskeförbrukningen minskade med 20%, de årliga drifts- och underhållskostnaderna minskade med 400 000 RMB;

Fjärrdiagnosfunktion (ingenjörer ser utrustningens status genom VR-glasögon), felhanteringstiden minskad från 48 timmar till 6 timmar.

▶ Framtida utveckling:

Metaverse-fabrik: Genom Web3D-teknik kan klienter "felsöka" icke-standardutrustning i virtuellt utrymme (t.ex. dra produktmodeller för att automatiskt generera anpassningslösningar);

Självoptimerande ekosystem: Utrustningskluster delar data genom federerad inlärning för kollektiv utveckling (t.ex. optimering av sorteringsalgoritmer i en fabrik som automatiskt synkroniseras med utrustning av samma modell).

VI. Teknikintegrationstrender: Från "enkelt genombrott" till "systemutveckling"

"Precisionsmonterings-Trident" av Vision + Force Control + AI

Chipkapsling i 3C-elektronik: Visuell positionering (±0,005 mm) → kraftstyrd pressning (±0,2 N) → AI-kvalitetsprediktion (defektidentifieringshastighet 99,9%), konstruktion av ett monteringssystem med noll defekter;

"Snabb anpassningsmotor" för modularisering + digital tvilling

Produktionslinjer för batterier med flera specifikationer inom ny energi: Genom modulkombination (2 dagar för hårdvaruinstallation) + felsökning av digitala tvillingar (3 dagar för parameteroptimering), leveranscykeln komprimerad till 1/3 av traditionella lösningar;

“Transparent Supply Chain” of IoT + Blockchain:

Produktion i medicintekniska produkter som uppfyller kraven: Utrustningsdata lagras på blockkedjan (t.ex. monteringstryck, omgivningstemperatur/fuktighet), uppfyller FDA 21 CFR del 11 krav för elektroniska signaturer, revisionstiden minskad från 2 veckor till 2 timmar.

Slutsats: Det tekniska genombrottet inom icke-standardiserad automation är i huvudsak en kemisk reaktion mellan "industriell kunskap" och "spetsteknik" – visionen bryter igenom det mänskliga ögats begränsningar, kraftkontroll ger maskiner flexibilitet, AI rekonstruerar beslutslogik, modularisering löser anpassningsproblem och digitala tvillingar kopplar samman virtuella och fysiska världar. När dessa tekniker bildar ett "teknikkluster" är icke-standardiserad utrustning inte längre en produkt av "engångsanpassning" utan en utvecklingsbar, återanvändbar och förutsägbar "intelligent agent".

(Nästa förhandsvisning: ”Valguide för icke-standardiserad automationsutrustning: 5 dimensioner och 30 utvärderingsindikatorer för kunder”, som konstruerar ett vetenskapligt urvalsramverk utifrån kravmatchning, teknisk mognad och leverantörskapacitet för att undvika ”fallgropar” och investeringsslöseri.)

”Epson Scara hög hastighet” “Epson 6-axlig robot” “Epson sexaxlig robot”