Table of Contents

ToggleAutomatic Iron Rod Loading/Unloading System: Redefining Heavy-Duty Material Handling Efficiency

V panogah, kjer železne palice služijo kot hrbtenica proizvodnje – od proizvodnje jekla do strojev in gradbeništva – je ročno nakladanje/razkladanje ostanek preteklosti. Ravnanje z dolgimi, težkimi železnimi palicami (s premerom od 6 mm do 200 mm in dolžino do 12 metrov) je delovno intenzivno, nevarno in nagnjeno k nedoslednostim. Nepravilna poravnava med nakladanjem lahko poškoduje CNC stroje, medtem ko ročno dvigovanje vodi do visoke stopnje poškodb na delovnem mestu. Vstopite v Samodejni sistem za nalaganje/razkladanje železnih palic—robustna, inteligentna rešitev, zasnovana za racionalizacijo pretoka materiala, izboljšanje varnosti in povečanje produktivnosti v okoljih z veliko količino dela in težkimi obremenitvami.

Imperativ avtomatizacije pri ravnanju z železnimi palicami

Železne palice še zdaleč niso enotne: njihova teža (od 5 kg do 500 kg na meter), teksture površin (gladke, zarjavele ali prevlečene) in konfiguracije shranjevanja (zložene, na tekočem traku ali na tekočih trakovih) ustvarjajo edinstvene izzive:

1. Varnostna tveganja

Ročno premeščanje 6 metrov dolgih palic zahteva 2–4 delavce, zaradi česar so izpostavljeni tveganju obremenitev hrbta, ureznin in padcev bremen – kar predstavlja 30% industrijskih nesreč v kovinskopredelovalnih obratih.

2. Ozka grla učinkovitosti

Ročno nalaganje 10-metrske železne palice na CNC stružnico traja 5–10 minut na del, kar upočasni proizvodne linije in omejuje izkoriščenost stroja.

3. Primanjkljaji natančnosti

Človeški operaterji se težko poravnajo z natančnostjo položaja ±2 mm, kar vodi do vibracij med obdelavo in slabše kakovosti površin.

Ključne tehnologije: Možgani in moč avtomatizacije težkih delov

1. Robustna mehanska zasnova za ekstremne obremenitve

Strojna oprema sistema je izdelana tako, da prenese zahtevne pogoje ravnanja z železnimi palicami:

- Dvostranski portalni žerjaviNosilnost do 5 ton, opremljen z dušilci vibracij za stabilizacijo palic med prevozom.

- Magnetni/mehanski prijemalnik:

- Elektromagnetni prijemalnikVarno držite neprevlečene železne palice z nastavljivo magnetno silo (500 N do 50 kN), idealno za gladke površine.

- Hidravlične objemkeZ nazobčanimi čeljustmi primete zarjavele ali teksturirane palice in uporabite vpenjalno silo do 10 kN brez zdrsa.

- Servo gnani vozičkiDosežite natančnost pozicioniranja ±1mmvzdolž osi X-Y-Z, kar je ključnega pomena za poravnavo palic s strojnimi vpenjali ali skladiščnimi regali.

2. Inteligentni vid in združevanje senzorjev

Kombinacija tehnologij zagotavlja brezhibno ravnanje:

- 3D Laser Scanning: Z natančnostjo 99,91 TP3T v realnem času preslika položaj in orientacijo zloženih palic, tudi v slabo osvetljenih skladiščih.

- Tehtalne celice in senzorji navoraSpremljajte silo prijemala, da preprečite preobremenitev (npr. opozorite operaterje, če je palica upognjena in tehta 15% več kot standardno).

- Integracija RFID: Prebere specifikacije palice (premer, dolžino, stanje toplotne obdelave) neposredno z oznak in samodejno prilagodi sistemske parametre za vsak del.

3. Napredna programska oprema za nadzor

Programski ekosistem sistema omogoča nemoteno delovanje:

- Logika na osnovi PLC-jaKrmili večosno gibanje in se integrira s strojnimi orodji (CNC stružnice, rezkalni stroji) prek standardiziranih protokolov (EtherCAT, Modbus).

- AI-Powered Path OptimizationAlgoritmi izračunajo najkrajšo in najvarnejšo pot za vsako palico, kar skrajša čas potovanja za 20–30% v primerjavi s sistemi, ki temeljijo na pravilih.

- Vmesnik HMIZagotavlja diagnostiko v realnem času, dnevnike napak in proizvodne meritve (npr. število obdelanih delov na uro, razlogi za izpad) za enostavno spremljanje.

Preoblikovanje industrij: aplikacije v celotni vrednostni verigi

1. Proizvodnja jekla: od gredic do končnih palic

V jeklarni, ki dnevno proizvede 10.000 ton železnih palic:

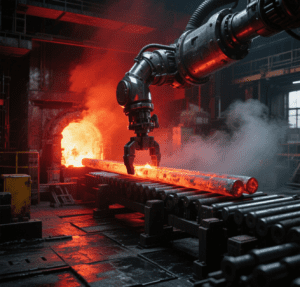

- Nalaganje vročih valjarnSistem s pomočjo toplotno odpornih prijemal dviga vroče gredice (1100 °C) s tekočih trakov, kar zmanjšuje izpostavljenost operaterja visokim temperaturam.

- Razkladanje ravnalnih strojevZravnane palice namesti v skladiščne regale s poravnavo 100%, kar omogoča avtomatizirano upravljanje zalog.

Rezultat: Proizvodni pretoki se povečajo za 40%, medtem ko se poškodbe zaradi vročine zmanjšajo za 85%.

2. Strojna obdelava: Precizno CNC nakladanje/razkladanje

V stružni delavnici, kjer obdelujejo gredi s premerom 50 mm:

- Sistem poravna palice z vpenjalno glavo stroja znotraj ±0.5mm, s čimer se odpravi ročno centriranje (2-minutna naloga na del).

- Po obdelavi razklada dokončane dele in nalaga nove palice v brezhibnem ciklu, kar poveča izkoriščenost stroja s 60% na 95%.

Študija primera: Dobavitelj avtomobilske opreme drugega nivoja skrajša čas priprave za 75% in proizvede 200 delov več na dan brez napak zaradi napačnega nalaganja.

3. Skladišče in logistika: Učinkovito paletiranje in skladiščenje

Za distribucijski center za kovine, ki upravlja z več kot 10.000 artikli palic:

- Zlaganje mešanih dolžinV istem sistemu obdeluje palice dolžine od 2 m do 12 m, pri čemer uporablja vid za optimizacijo postavitve palet in preprečevanje previsov.

- Avtomatizirano sledenje zalogPosodobi WMS v realnem času, ko se palice premikajo, kar zmanjša ročne preglede zalog za 90%.

Sistemske v primerjavi s tradicionalnimi metodami: Razčlenitev uspešnosti

| Metric | Samodejni sistem | Manual Handling | Polavtomatski žerjavi |

| Nosilnost | 0,5–5 ton | 0,1–0,5 tone (na delavca) | 1–3 tone (fiksna prijemala) |

| Positioning Accuracy | ±1mm | ±10 mm (spremenljivo) | ±5 mm (odvisno od operaterja) |

| Čas cikla (6 m palica) | 30–45 sekund | 5–10 minutes | 2–3 minute |

| Varnostni incidenti | <1 na 10.000 operacij | 5–10 na 10.000 | 2–3 na 10.000 |

| Stroški (USD, 10 milijonov sistemov) | $300k–$800k | ni na voljo (delovno intenzivno) | $150k–$400k (omejene funkcije) |

Poslovni primer: od elastičnih izzivov do oprijemljivih koristi

1. Hitra donosnost naložbe, ki jo spodbujata kakovost in hitrost

- Labor SavingsZamenja 2–4 operaterje na linijo, kar letno prihrani od 140.000 do 140.000 rupij pri stroških dela (zlasti v regijah z visokimi plačami).

- Izboljšanje pridelkaZmanjša deformacijo vzmeti in napake zaradi napačne poravnave za 90%, kar je ključnega pomena za aplikacije, kjer 0,1 mm napačna poravnava povzroči okvaro izdelka.

- ScalabilityObvladuje 24/7 proizvodnjo z 98% uptime, podprto s prediktivnim vzdrževanjem (npr. opozorila o obrabi prijemala ali zračnosti spojev).

2. Prilagodljivost, pripravljena na prihodnost

- Prilagodljivost več SKU-jemV svoji bazi podatkov shranjuje več kot 100 vzmetnih profilov, kar omogoča hitro preklapljanje med tlačnimi, torzijskimi in razteznimi vzmetmi brez ročnega programiranja.

- IoT IntegrationPosreduje podatke v realnem času (sila prijema, časi ciklov, lokacije napak) platformam za analitiko tovarne, kar omogoča napovedni nadzor kakovosti.

Razvoj ravnanja z vzmetmi: Kjer se spretnost sreča z inteligenco

Ker industrije zahtevajo manjše, bolj kompleksne vzmeti (npr. mikro tuljave za naprave MEMS ali vzmeti s spremenljivo hitrostjo za električna vozila), se 6-osni sistem razvija z:

- Samokalibrirajoča orodjaSenzorji na orodju samodejno zaznajo dimenzije vzmeti, kar skrajša čas nastavitve za nove številke delov.

- Napovedovanje napak s pomočjo umetne inteligenceUporablja zgodovinske podatke za predvidevanje tveganj deformacije vzmeti glede na vrsto materiala in hitrost ravnanja.

- Collaborative SafetyOpremljen s 3D varnostnimi skenerji, deluje skupaj s tehniki v skupnih delovnih celicah – idealno za izdelavo prototipov za raziskave in razvoj ali proizvodnjo vzmeti po meri v majhnih količinah.

V svetu, kjer je delovanje celotnih sistemov odvisno od natančnosti drobnih vzmeti, 6-osni robotski sistem za pobiranje in nameščanje vzmeti ni le nadgradnja – je nuja. Inherentne izzive ravnanja z elastičnimi komponentami spreminja v konkurenčno prednost, ki proizvajalcem omogoča doseganje novih ravni kakovosti, hitrosti in prilagodljivosti.

#6-osno ravnanje z vzmetmi #Robotski vzmetni sestav #Sistem za natančno pobiranje in odlaganje