Table of Contents

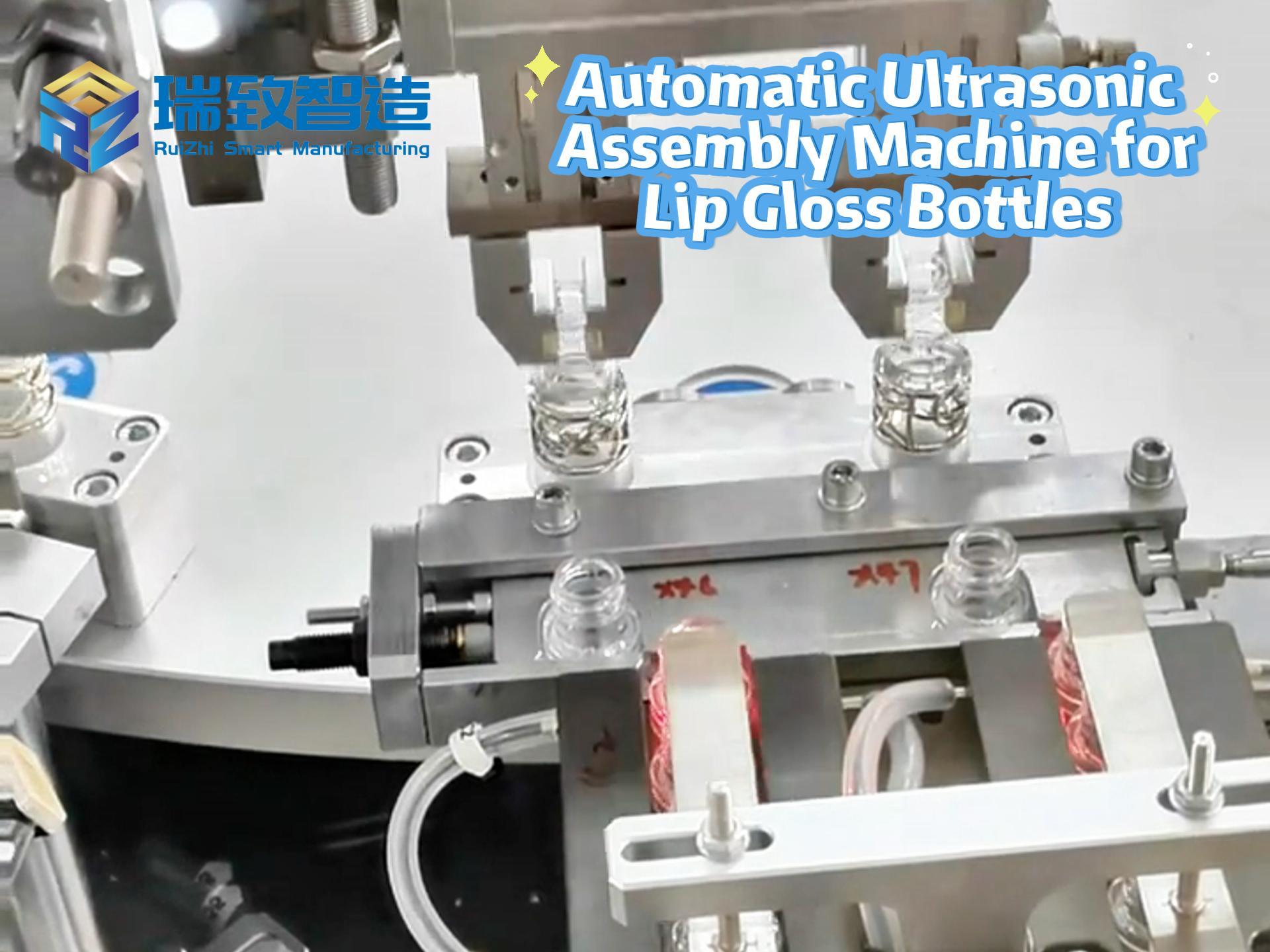

ToggleInjection Molded Parts Automated Assembly System with Auto-Loading: Redefining Manufacturing Excellence

Introduction

Brizganje je hrbtenica sodobne proizvodnje, ki letno proizvede milijarde plastičnih delov za panoge, od avtomobilske in elektronske do medicinskih pripomočkov. Vendar pa je postopek sestavljanja po brizganju že dolgo ozko grlo. Tradicionalne ročne ali polavtomatizirane metode trpijo zaradi nizke pretočnosti (povprečni čas sestavljanja 30–60 sekund na del), visokih stroškov dela (kar predstavlja 25–401 TP3T proizvodnih stroškov) in nedosledne kakovosti (stopnja napak do 31 TP3T). Avtomatizirani sistemi za sestavljanje brizganih delov s samodejnim nalaganjem so se pojavili kot transformativna rešitev, ki združuje napredno robotiko, inteligentno krmiljenje in avtonomno ravnanje z materiali za racionalizacijo proizvodnje.

Vodilni proizvajalec potrošniške elektronike je na primer po uvedbi sistema za samodejno sestavljanje ohišij pametnih telefonov zabeležil povečanje dnevne proizvodnje 400%. Sistem je zmanjšal potrebe po delovni sili s 15 operaterjev na linijo na samo 3, hkrati pa je izboljšal natančnost sestavljanja z ±0,3 mm na ±0,05 mm. To ni le znižalo proizvodnih stroškov, temveč je podjetju omogočilo tudi, da zadosti naraščajočim povpraševanjem na trgu z ničelno toleranco do napak.

Tehnična arhitektura: Konvergenca natančnosti in avtomatizacije

Učinkovitost sistemov za samodejno montažo je v njihovi večplastni tehnični zasnovi, ki usklajuje ravnanje z deli, montažo in nadzor kakovosti:

1. Podsistem samodejnega nalaganja

Vibracijski podajalniki z vizualnim sortiranjem

Vibracijske posode so glavni delovni konji za orientacijo delov. Opremljene so z vijačnimi tirnicami in s pomočjo nadzorovanih vibracij premikajo dele navzgor, hkrati pa jih sortirajo glede na obliko in orientacijo. Napredni sistemi vključujejo 3D-vidne kamere (npr. z ločljivostjo 0,01 mm) za zaznavanje napak na delih, kot so upogibanje ali površinske praske, v realnem času. Na primer, pri sestavljanju komponent avtomobilskega menjalnika lahko sistem v milisekundah zavrne dele z nepravilno poravnanimi zobmi, s čimer doseže natančnost sortiranja 99,98%.

Flexible Feeding Systems

Za kompleksne ali nepravilno oblikovane dele ponujajo fleksibilni podajalniki vrhunsko prilagodljivost. Ti sistemi uporabljajo kombinacijo naključne predstavitve delov in robotskega pobiranja. Plast delov se razprostre na ravni površini, visokohitrostni sistem vida pa ustvari digitalne modele vsakega dela ter v 50 milisekundah izračuna njegov položaj in orientacijo. Robotske roke s prilagojenimi končnimi efektorji – kot so vakuumske skodelice za tankostenske plastike ali prijemala s senzorji sile za občutljive komponente – nato izvedejo natančne operacije pobiranja in nameščanja, s čimer se čas menjave med vrstami delov skrajša na manj kot 5 minut.

2. Avtomatizirana montažna enota

Večosna robotska manipulacija

Šestosni industrijski roboti (npr. Fanuc M-20iD ali ABB IRB 6700) služijo kot montažni delovni konji, saj se ponašajo s ponovljivostjo ±0,02 mm. Ti roboti lahko opravljajo zapletene naloge, kot so vstavljanje komponent s sponkami, nanašanje lepil z nanolitrsko natančnostjo ali spajkanje mikroelektronskih delov na brizgane podlage. Pri proizvodnji medicinskih inhalatorjev lahko na primer roboti sestavijo 12 diskretnih komponent v manj kot 8 sekundah, kar zagotavlja nepredušno tesnjenje in pravilno poravnavo ventilov.

Inteligentni menjalniki orodij

Za obvladovanje raznolikih montažnih nalog avtomatizirani sistemi vključujejo hitro menjavo orodij. Pnevmatski ali elektromagnetni menjalniki orodij omogočajo robotom, da v nekaj sekundah zamenjajo končne efektorje in se prilagodijo različnim geometrijam delov ali zahtevam montaže. Ta modularnost omogoča, da en sam sistem podpira več proizvodnih linij, kar zmanjša kapitalske izdatke za do 351 TP3T v primerjavi z namenskimi montažnimi linijami.

3. Zaprta zanka za nadzor kakovosti

Vizualni pregled

Industrijske kamere visoke ločljivosti (do 20 milijonov slikovnih pik) in obdelava slik z umetno inteligenco zagotavljata natančnost montaže. Na primer, po vstavitvi tiskanega vezja v plastično ohišje sistem v 200 milisekundah analizira več kot 50 geometrijskih parametrov, kot sta poravnava in razmik pinov. Algoritmi globokega učenja nenehno izboljšujejo zaznavanje napak z učenjem iz zgodovinskih podatkov in dosegajo stopnje lažno pozitivnih rezultatov pod 0,1%.

Medprocesno testiranje

Integrirani senzorji izvajajo funkcionalne preizkuse v realnem času. Tlačni senzorji lahko preverijo celovitost zaprtih komponent (npr. zaznajo puščanja do 10⁻⁶ Pa·m³/s), senzorji navora pa zagotavljajo, da so pritrdilni elementi priviti v skladu z natančnimi specifikacijami. Vsak neskladen del sproži takojšnjo zavrnitev, kar prepreči nadaljnjo proizvodnjo okvarjenih izdelkov.

4. Sistem za nadzor in spremljanje

Kombinacija programabilnih logičnih krmilnikov (PLC) in industrijskih osebnih računalnikov orkestrira celoten proces. PLC-ji upravljajo operacije v realnem času z odzivnimi časi pod milisekundo, medtem ko osebni računalniki obravnavajo naloge višje ravni, kot so načrtovanje proizvodnje, analiza podatkov in integracija s sistemi za izvajanje proizvodnje (MES). Tehnologija digitalnih dvojčkov se vse pogosteje uporablja za simulacijo procesov montaže, saj optimizira čase ciklov do 20% pred fizično izvedbo.

Industrijske aplikacije: od množične proizvodnje do prilagajanja

Sistemi za samodejno montažo so revolucionarno spremenili različne sektorje:

1. Avtomobilska proizvodnja

Sestavljanje komponent motorja

Pri proizvodnji pokrovov motorja sistem samodejno nalaga brizgana ohišja, vstavlja tesnila z natančnostjo 0,1 mm in privija vijake z navorom 12 ± 0,5 N·m. Vodilni proizvajalec originalne opreme v avtomobilski industriji je skrajšal čas montaže s 45 sekund na 12 sekund na del, kar je omogočilo povečanje dnevne proizvodnje 300% ob hkratnem ohranjanju standardov kakovosti ISO/TS 16949.

Sklop notranje obloge

Pri komponentah armaturne plošče sistem obravnava mehke plastike, kovinske vložke in elektronske module. Roboti nanašajo lepilne kroglice s toleranco širine ±0,2 mm, kar zagotavlja brezhibno integracijo in zmanjšuje tveganje za škripanje in ropotanje v končnem izdelku.

2. Proizvodnja elektronike

Sestavljanje pametnih telefonov

Pri proizvodnji ohišij pametnih telefonov sistemi za samodejno nalaganje ravnajo s krhkimi komponentami, kot so moduli kamer in priključki. Vakuumski prijemalnik z antistatičnimi premazi pobira in namešča dele, laserski senzorji pa preverjajo poravnavo mikro priključkov do 50 mikronov natančno. Ta natančnost zmanjša stopnjo ponovne obdelave s 5% na 0,3%, kar letno prihrani milijone pri stroških garancije.

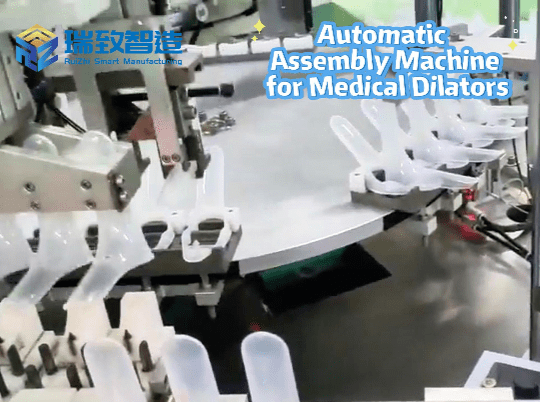

3. Proizvodnja medicinskih pripomočkov

Sestav diagnostične naprave

Za naprave za testiranje na mestu oskrbe sistem sestavlja mikrofluidne kanale, rezervoarje za reagente in detekcijske module v okolju čiste sobe razreda 100. UV-senzorji neprekinjeno spremljajo strjevanje lepila, kar zagotavlja biokompatibilnost in sterilnost v skladu z ISO 13485.

Tehnološke meje: Oblikovanje prihodnosti montaže

1. Prilagodljiva montaža, ki jo poganja umetna inteligenca

Algoritmi strojnega učenja optimizirajo parametre sestavljanja v realnem času. Če na primer zaradi razlik v serijah materiala pride do odstopanj v dimenzijah brizganih delov, sistem samodejno prilagodi robotske gibe in količine nanosa lepila, s čimer ohranja dosledno kakovost brez ročnega posredovanja.

2. Daljinsko upravljanje s podporo 5G

Z izjemno nizko zakasnitvijo 5G (pod 1 milisekundo) lahko operaterji na daljavo spremljajo in odpravljajo težave na montažnih linijah od koder koli na svetu. Vmesniki AR/VR zagotavljajo poglobljen nadzor, kar omogoča hitro reševanje kompleksnih težav in skrajšanje časa izpada za 60%.

3. Sustainable Design

Prihodnji sistemi bodo dajali prednost okolju prijaznim praksam, kot so energetsko učinkoviti servo motorji (zmanjšanje porabe energije za 40%), ravnanje z recikliranimi materiali in zmanjševanje odpadkov z natančnim dovajanjem delov. Na primer, vsi zavrnjeni deli se samodejno sortirajo za recikliranje, s čimer se zanka materiala sklene.

Izzivi in rešitve pri izvajanju

1. High Initial Investment

Stroški popolnoma avtomatiziranega sistema lahko presežejo 1,5 milijona funtov. Vendar pa izračuni donosnosti naložbe za velikoserijsko proizvodnjo običajno kažejo dobo vračila od 12 do 18 mesecev. Možnosti najema in vladne spodbude za uvedbo avtomatizacije lahko zmanjšajo finančne ovire.

2. Kompleksna integracija

Integracija več podsistemov (roboti, vid, PLC-ji) zahteva specializirano znanje. Standardizirani komunikacijski protokoli, kot je OPC UA, poenostavljajo interoperabilnost, medtem ko rešitve na ključ izkušenih ponudnikov zmanjšujejo tveganja integracije.

3. Prehod delovne sile

Avtomatizacija lahko izpodrine nekatere vloge ročnega dela. Programi izpopolnjevanja, osredotočeni na vzdrževanje robotike, programiranje in nadzor kakovosti, lahko operaterje spremenijo v visokokakovostne tehnike, kar zagotavlja nemoten prehod.

Conclusion

Avtomatizirani sistemi za brizganje brizganih delov s samodejnim nalaganjem predstavljajo premik paradigme v proizvodnji, saj omogočajo neprimerljivo natančnost, hitrost in prilagodljivost. Ker industrije še naprej zahtevajo višjo kakovost, hitrejše čase izdelave in stroškovno konkurenčnost, bodo ti sistemi postali nepogrešljivi. Prihodnost je v nadaljnjem vključevanju umetne inteligence, interneta stvari in trajnostnih praks, s čimer se premikajo meje mogočega pri avtomatizirani montaži in postavljajo novi standardi za odličnost v globalni proizvodnji.

#Kako optimizirati samodejno nalaganje brizganih delov #Prednosti brizganja plastike: avtomatizirana montaža s samodejnim nalaganjem #Sistem za samodejno nalaganje brizganih delov