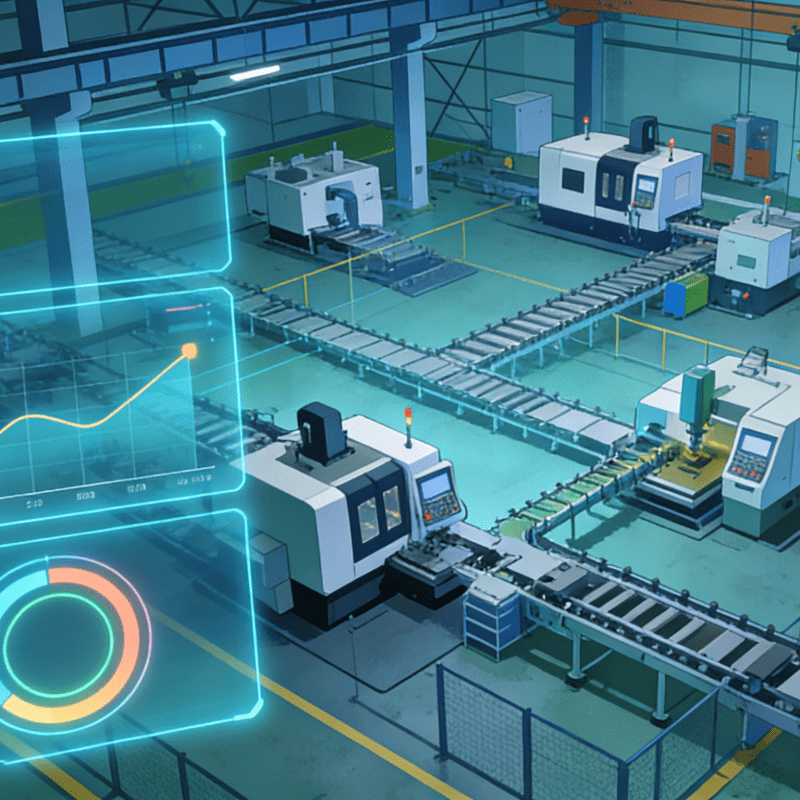

In the intricate dance of modern manufacturing, where precision, speed, and consistency define success, RoboticAssemblyMachine has emerged as a transformative force. These automated systems, combining robotic arms, advanced sensors, and intelligent software, have redefined assembly processes across industries—from automotive plants churning out millions of parts to medical facilities crafting delicate devices. More than just mechanical arms, they are integrated solutions that marry brute strength with surgical precision, adapting to diverse tasks while eliminating the limitations of human labor. This article explores the anatomy, capabilities, applications, and evolution of RoboticAssemblyMachine, revealing how they have become indispensable in the quest for manufacturing excellence.

Определение роботизированной сборочной машины: за пределами механического движения

A RoboticAssemblyMachine is a specialized automated system designed to perform assembly tasks—joining, fastening, fitting, or aligning components—using robotic arms as its core. Unlike standalone robots, these machines are engineered as end-to-end solutions, integrating hardware (robots, grippers, conveyors) and software (programming, vision systems, AI) to execute complex sequences with minimal human intervention.

В основе их работы лежит простая, но важная задача: заменить или дополнить ручную сборку, подверженную утомлению, ошибкам и неэффективности, особенно при выполнении повторяющихся или критически важных для точности задач. Будь то сборка микросхем смартфона, автомобильной коробки передач или платы кардиостимулятора, RoboticAssemblyMachine обеспечивает единообразие процессов, где даже отклонение в 0,1 мм может поставить под угрозу функциональность.

Основные компоненты: строительные блоки роботизированной сборочной машины

Эффективность RoboticAssemblyMachine обусловлена слаженной работой его ключевых компонентов, каждый из которых разработан для обеспечения точности, адаптивности и надежности:

1. Роботизированная рука: «Рука» сборки

Роботизированная рука — это «рабочая лошадка» станка, доступная в конфигурациях от трёхосевой (для простых линейных задач) до шестиосевой (для сложных многонаправленных движений). Продвинутые модели (например, Fanuc LR Mate 200iD, ABB IRB 1200) предлагают:

Repeatability: ±0.02mm precision, critical for tasks like inserting 0.5mm pins into circuit boards.

Payload Capacity: From grams (for microelectronics) to hundreds of kilograms (for automotive parts).

Flexibility: Programmable motion paths, allowing quick reprogramming for new products.

2. Конечные исполнительные органы: «пальцы», адаптирующиеся к задачам

Конечные исполнительные органы — специализированные инструменты, прикрепленные к роботизированной руке — определяют способность машины обрабатывать различные компоненты:

: Вакуумные захваты (для плоских поверхностей, таких как экраны телефонов), механические захваты (для металлических кронштейнов) или магнитные захваты (для деталей из черных металлов) регулируют силу захвата с помощью датчиков, чтобы не повредить хрупкие предметы.

: Автоматические отвертки, заклепочники или сварочные аппараты с контролем крутящего момента (например, серия QMC компании Atlas Copco) гарантируют затяжку винтов в точном соответствии со спецификациями (например, 5 Нм для электроники, 50 Нм для автомобильных деталей).

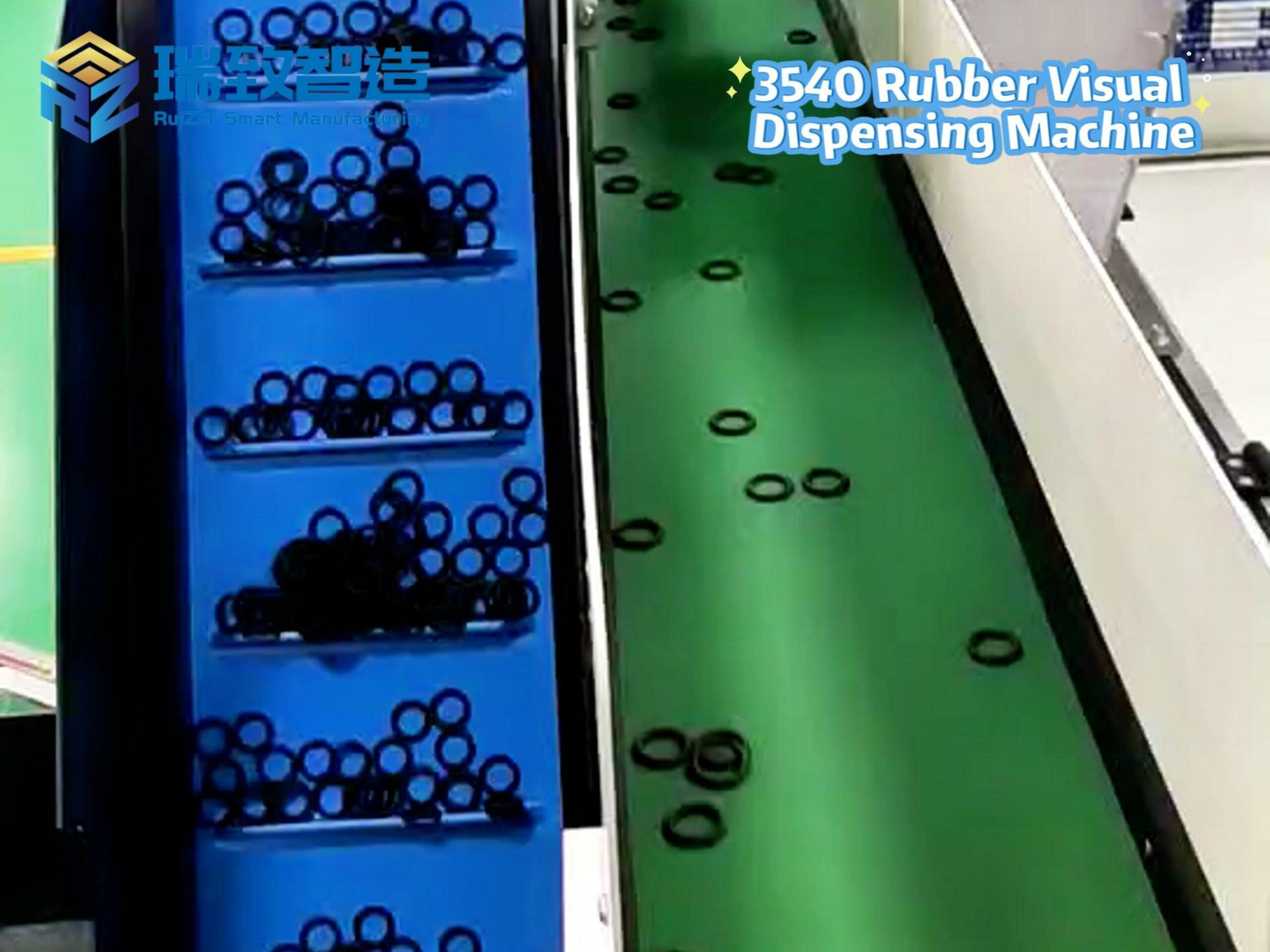

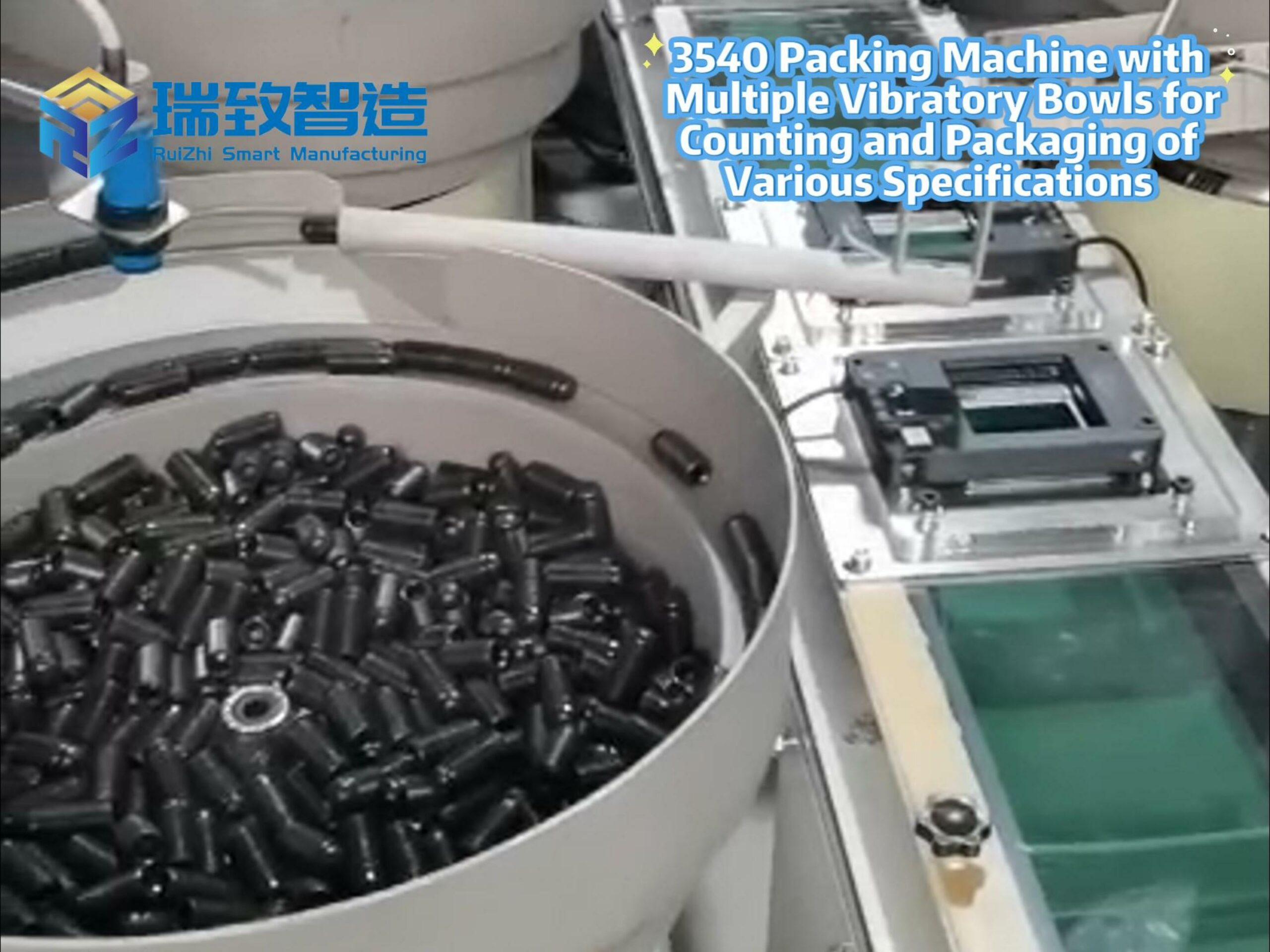

Dispensing Tools: For applying adhesives or sealants, with programmable flow rates to ensure uniform coverage (critical for waterproofing medical devices).

3. Системы датчиков: «глаза и руки», обеспечивающие точность

Датчики превращают роботизированные руки из механических двигателей в интеллектуальные сборщики:

: 2D/3D-камеры (например, Cognex VisionPro) направляют робота для обнаружения смещенных деталей, осмотра на предмет дефектов или проверки правильности сборки (например, обеспечения полной фиксации разъема).

: встроенные в руку или рабочий орган, они определяют сопротивление (например, при вставке детали) и регулируют усилие в режиме реального времени, предотвращая повреждение хрупких компонентов, таких как стеклянные панели или медицинские катетеры.

Proximity Sensors: Detect part presence to avoid empty picks, ensuring the assembly sequence proceeds without errors.

4. Система управления: «мозг», координирующий операции

Система управления синхронизирует все компоненты, используя:

Robot Controllers: Dedicated software (e.g., KUKA KRC4, Yaskawa MotoPlus) to program motion paths, set parameters (speed, force), and integrate with other machines.

PLCs (Programmable Logic Controllers): Manage the broader assembly line, triggering the robotic machine to start tasks (e.g., signaling when a part arrives on the conveyor) and communicating with upstream/downstream equipment.

HMI (Human-Machine Interface): Touchscreens or software dashboards allow operators to monitor performance, adjust settings, or troubleshoot errors (e.g., pausing the machine if a part is misfed).

Технические возможности: что делает роботизированную сборочную машину незаменимой

RoboticAssemblyMachine превосходно справляется с задачами, которые бросают вызов человеку, благодаря четырем ключевым возможностям:

1. Микроточная сборка

В производстве электроники и медицинских приборов, где размеры компонентов измеряются в миллиметрах или микронах, эти машины обеспечивают непревзойденную точность. Например:

Робот-сборщик, вставляющий светодиоды диаметром 0,3 мм в печатную плату, может выравнивать компоненты с точностью ±0,01 мм, что намного превышает человеческие возможности, сокращая количество дефектов с 5% (вручную) до 0,01%.

В часовом производстве роботизированные руки собирают крошечные шестеренки (диаметром <2 мм) с постоянным крутящим моментом, гарантируя точность хода часов.

2. Высокоскоростное повторение

При крупносерийном производстве RoboticAssemblyMachine работает на неустанной скорости, не вызывая усталости:

Автомобильная линия, использующая роботизированные сборщики, может закрепить на шасси автомобиля 60 болтов в минуту, что эквивалентно труду 3 человек, но без ошибок из-за усталости рук.

Роботизированные станки на заводе по производству смартфонов собирают 1200 устройств в час — скорость, с которой невозможно сравниться с ручным трудом.

3. Гибкость для производства смешанных моделей

Современная роботизированная сборочная машина быстро адаптируется к вариантам продукции, что является важнейшей чертой в эпоху массовой кастомизации:

Роботизированная линия производителя мебели переключается между сборкой 5 моделей стульев, вызывая предварительно запрограммированные пути для каждой конструкции, — переключение занимает 5 минут по сравнению с 2 часами при ручной настройке.

В аэрокосмической отрасли роботы регулируют размер захвата и настройки крутящего момента для сборки деталей из алюминия и титана для авиационных двигателей, легко справляясь с вариациями материалов.

4. Сотрудничество с работниками

«Коботические» сборочные машины (коллаборативные роботы) работают бок о бок с людьми и оснащены функциями безопасности, такими как ограничители усилия и датчики столкновений:

Рабочий загружает дверь автомобиля на приспособление; затем кобот с точностью приваривает петли, в то время как человек осматривает конечный продукт, сочетая человеческое суждение с точностью робота.

При ремонте электроники кобот надежно удерживает печатную плату, пока техник паяет деликатные компоненты, что снижает риск ошибок, вызванных неисправностями.

Применение в промышленности: трансформация сборки в различных секторах

RoboticAssemblyMachine проник в различные отрасли промышленности, каждая из которых использует свои возможности для решения уникальных задач:

Автомобилестроение: передовой сектор

Автомобилестроение стало первым, где широко применялись роботизированные сборщики, и сегодня они выполняют 70% задач по сборке:

: Немецкий автопроизводитель использует 20 роботизированных манипуляторов для сборки аккумуляторов для электромобилей. Каждый манипулятор захватывает ячейки аккумулятора (весом 500 г), выравнивает их в корпусе и наносит термопасту — всё это занимает 45 секунд на аккумулятор. Система обрабатывает 8 вариантов аккумуляторов (с разным количеством ячеек) путём переключения рабочих органов и вызова сохранённых программ, сокращая время переналадки с 4 часов (вручную) до 10 минут. Уровень брака снизился с 2% до 0,1%, что позволяет ежегодно экономить $2M на доработке.

Электроника: укрощение миниатюризации

Поскольку потребительская электроника (например, складные телефоны, носимые устройства) сокращается в размерах, RoboticAssemblyMachine становится единственным жизнеспособным решением:

: Южнокорейская технологическая компания использует роботов-сборщиков для сборки шарниров для складных телефонов — сложных механизмов, состоящих более чем из 20 деталей (штифтов, пружин, шестерёнок). Системы машинного зрения помогают роботу выравнивать детали с точностью до 0,02 мм, а датчики силы обеспечивают правильное натяжение пружин (слишком слабое натяжение — шарнир выходит из строя, слишком сильное — экран трескается). Ручная сборка этих шарниров имела процент брака 15%; роботизированная сборка снизила его до 0,5%.

Медицинские изделия: соответствие и точность

Медицинская сборка требует строгого соответствия (FDA, ISO) и прослеживаемости, что делает роботизированные машины идеальными:

: Американская компания использует роботизированные сборочные машины для производства инсулиновых помп. Каждая машина регистрирует каждое действие (например, «8:32: Приложено усилие 0,4 Н к герметичному уплотнению резервуара») в цифровом журнале аудита, что упрощает проверки FDA. Управляемые усилием манипуляторы бережно обращаются с пластиковыми компонентами, избегая царапин, в которых могут скапливаться бактерии, а системы машинного зрения проверяют правильность печати маркеров доз. Производство небольших партий (1000 единиц), которое раньше занимало 2 недели (вручную), теперь занимает 3 дня благодаря соблюдению требований 100%.

Авиакосмическая промышленность: строительство для экстремальных условий

Аэрокосмические компоненты (например, лопатки турбин, авионика) требуют сборки, выдерживающей экстремальные температуры, давление и вибрацию:

: Европейская аэрокосмическая компания использует роботизированные сборщики для затяжки 200 болтов на корпусе реактивного двигателя. Каждый болт должен быть затянут с моментом 80 Н·м (±1 Н·м) для предотвращения утечек при температуре 1000 °C. Роботизированные манипуляторы с датчиками крутящего момента и системой визуального контроля обеспечивают такую стабильность, в то время как работникам, работающим вручную, было бы сложно соблюдать жёсткие допуски. Результат: частота отказов двигателей снизилась на 40%.

Преимущества перед ручной сборкой

Преимущества RoboticAssemblyMachine выходят далеко за рамки скорости и оказывают измеримое влияние на стоимость, качество и безопасность:

Metric Manual Assembly RoboticAssemblyMachine

Defect Rate 2–5% (varies by task) 0.01–0.5%

Labor Cost $25–$40/hour (including benefits) $8–$12/hour (electricity + maintenance)

Throughput 20–50 units/hour (human pace) 100–500 units/hour (24/7 operation)

Safety Incidents 3–5 per 100 workers/year <0.1 per machine/year (collision sensors)

Scalability Limited by workforce size Easily add shifts/machines

Проблемы и стратегии смягчения последствий

Несмотря на преимущества, внедрение RoboticAssemblyMachine требует устранения основных препятствий:

1. Высокие первоначальные инвестиции

Стоимость одной роботизированной сборочной ячейки может составлять от $50 000 до $500 000, что является препятствием для небольших производителей.

Solution:

Поэтапное внедрение: начните с задач с высокой отдачей (например, ручных действий, подверженных ошибкам), чтобы оправдать рентабельность инвестиций.

Модели лизинга или «робот как услуга» (RaaS) позволяют сократить первоначальные затраты, поскольку ежемесячная плата зависит от использования.

2. Сложное программирование

Программирование роботизированных траекторий для новых продуктов требует специальных навыков, что ограничивает гибкость.

Solution:

Удобное программное обеспечение (например, Polyscope от Universal Robots) с интерфейсом перетаскивания позволяет операторам программировать роботов за часы, а не за дни.

Инструменты офлайн-программирования (например, ABB RobotStudio) позволяют инженерам виртуально тестировать маршруты, избегая простоев.

3. Интеграция с устаревшими системами

Старые фабрики с ручными конвейерами или устаревшими датчиками могут испытывать трудности при подключении к роботизированным машинам.

Solution:

Модернизация устаревшего оборудования с помощью датчиков Интернета вещей для обеспечения связи с роботами.

Используйте модульные ячейки (например, совместные ячейки CRX компании FANUC), которые интегрируются с существующими линиями через стандартные интерфейсы.

4. Техническое обслуживание и простои

Роботизированные системы требуют регулярного обслуживания (например, смазки соединений, калибровки датчиков), что может привести к задержкам производства.

Solution:

Профилактическое обслуживание: датчики на базе искусственного интеллекта отслеживают вибрацию манипулятора, температуру двигателя и износ захвата, оповещая бригады о необходимости обслуживания до возникновения поломок.

Обучение технических специалистов на месте обеспечивает быстрое устранение распространенных проблем (например, заклинивших захватов).

Будущие тенденции: следующее поколение роботизированных сборочных машин

По мере развития технологий RoboticAssemblyMachine будет становиться все более умным, гибким и интегрированным:

1. Самооптимизация на основе ИИ

Алгоритмы машинного обучения позволят роботам адаптироваться в режиме реального времени:

Робот-сборщик, обнаруживающий частые перекосы новой детали, будет самостоятельно корректировать параметры своего зрения, сокращая количество ошибок без участия человека.

ИИ оптимизирует траектории движения, чтобы сократить время цикла на 10–15%, например, изменяя порядок этапов затяжки болтов, чтобы минимизировать движение руки.

2. Интеграция цифровых двойников

Виртуальные копии роботизированных сборочных ячеек будут имитировать производство до его физической реализации:

Инженеры, тестирующие последовательность сборки новой модели телефона в цифровом двойнике, могут выявить риски столкновений или узкие места, экономя недели физических проб и ошибок.

Близнецы будут синхронизироваться с реальными машинами, что позволит осуществлять удаленный мониторинг и устранение неисправностей (например, техник в Токио может настраивать робота в Детройте через близнеца).

3. Групповая робототехника для сложной сборки

Небольшие, скоординированные роботы будут справляться с большими или сложными изделиями:

«Рой» из 10 мини-роботов собирает приборную панель автомобиля, каждый из которых выполняет определенную задачу (установка вентиляционных отверстий, проводки, дисплеев), работая параллельно, чтобы сократить время цикла на 50%.

4. Устойчивое проектирование

Будущие роботы-сборщики будут уделять первостепенное внимание энергоэффективности:

Двигатели малой мощности и рекуперативное торможение (захват энергии при замедлении руки) позволят сократить потребление электроэнергии на 30%.

Легкие материалы (рукоятки из углеродного волокна) позволят сократить потребление энергии, сохранив при этом прочность.

Заключение: Роботизированная сборочная машина как будущее производства

RoboticAssemblyMachine превратился из нишевого инструмента в основу современного производства, обеспечивая точность, скорость и гибкость, которые меняют представление о возможностях. В мире, где потребители требуют персонализации, регулирующие органы устанавливают более строгие стандарты качества и сохраняется нехватка рабочей силы, эти машины — не просто «автоматизация» — они инструмент инноваций.

От сборки жизненно важных медицинских устройств до создания электромобилей нового поколения, от создания миниатюрных электронных устройств до строительства гигантов аэрокосмической отрасли — RoboticAssemblyMachine доказывает, что будущее сборочных процессов не просто роботизировано, а интеллектуально, адаптивно и ориентировано на человека. По мере того, как они становятся умнее и доступнее, они продолжат уравнивать возможности, позволяя производителям любого размера конкурировать на глобальном рынке — по одной точной и эффективной сборке за раз.

#что такое фиксированная автоматизация #гибкие системы автоматизации pvt ltd