Table of Contents

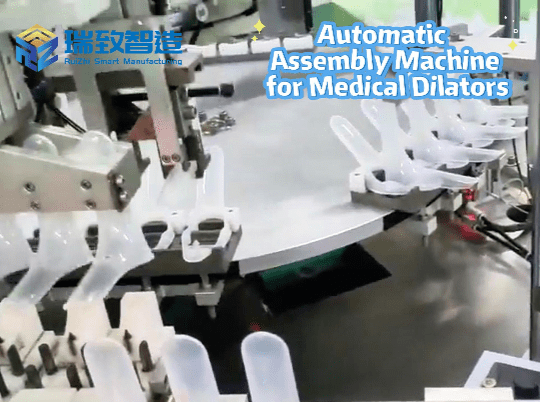

ToggleRevolutionizing Fuse Assembly: Ruizhi Intelligence’s Fuse Assembly Machine Redefines Precision Manufacturing

В эпоху неустанного стремления мирового электронного производства к миниатюризации и интеллектуальности сборка предохранителей, критически важная для защиты цепей в потребительской электронике, автомобильных системах и промышленном оборудовании, вступила в новую фазу автоматизации. Компания Ruizhi Intelligence недавно представила свою передовую машину для сборки предохранителей – революционное решение, разработанное для решения сложных задач сборки микропредохранителей, автомобильных предохранителей и высоковольтных предохранителей с нанометровой точностью и адаптивной гибкостью. Эта система знаменует собой смену парадигмы от традиционной ручной сборки к полностью автоматизированному интеллектуальному производству, устанавливая новые стандарты надежности и эффективности в производстве предохранителей.

Основные технологические прорывы: точное машиностроение и интеллектуальное управление

Многоосевая сборочная система нанометрового уровня

Оборудование объединяет шестиосевой пьезоэлектрический роботизированный манипулятор с высокочастотными серводвигателями, создавая замкнутую систему управления для «позиционирования-сварки-обнаружения»:

- Сверхтонкое управление крутящим моментом: Для микропредохранителей, требующих крутящего момента 0,5–1,2 Н·м, и автомобильных предохранителей, требующих крутящего момента 3–5 Н·м, система автоматически выбирает один из 16 режимов затяжки с точностью ±0,01 Н·м. Ведущий производитель электроники сообщил о снижении люфта клемм предохранителей на 98% после внедрения системы, а также об увеличении эффективности сборки на 300%.

- Технология бесконтактной сварки: Используя лазерную пайку с контролем размера пятна 5 мкм, машина обеспечивает беспустотные соединения на микропредохранителях типоразмера 0402, снижая термическое повреждение элемента предохранителя по сравнению с традиционными методами пайки. Технология обеспечивает надёжность паяного соединения с прочностью на сдвиг, превышающей 50 Н для миниатюрных предохранителей.

3D-визуальный осмотр и интеллектуальное выявление дефектов

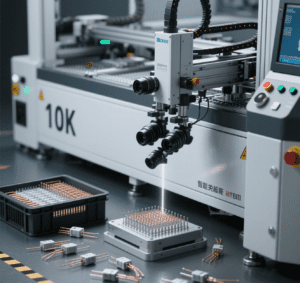

Система, оснащенная 10K промышленными камерами и лазерными интерферометрами, позволяет обнаруживать дефекты на микронном уровне:

- Анализ поверхности на атомном уровне: Фазовая интерферометрия позволяет получать трёхмерные топографии для выявления дефектов размером 0,1 мкм, таких как окисление электродов или трещины в керамических корпусах. В производстве автомобильных предохранителей это позволяет снизить количество бракованных изделий с 2,3% до 0,07%.

- Оптимизация пути с помощью ИИ: Алгоритмы машинного обучения генерируют оптимальные траектории сборки на основе 3D-моделей предохранителей. Для сложных высоковольтных предохранителей эффективность планирования траектории в 20 раз выше, чем при ручном программировании, что сокращает время цикла с 60 до 22 секунд на единицу.

Модульная система быстрой смены

Машина оснащена модулями инструментов «plug-and-play» для быстрого переключения продуктов:

- 8-минутный процесс перехода: Специальные модули обслуживают три категории предохранителей:

- Модуль микропредохранителя: Включает в себя вакуумный захват и установку предохранителей размером 01005 с антистатической конструкцией;

- Модуль автомобильных предохранителей: включает в себя многостанционную опрессовку клемм и проверку изоляции;

- Модуль высоковольтных предохранителей: оснащен узлами герметизации и испытания под давлением.

Гидравлические быстрозажимные механизмы позволяют производить замену модулей за 8 минут, что является улучшением 90% по сравнению с традиционными установками.- Интеллектуальная адаптация параметров: Система MES автоматически извлекает технологические рецепты на основе спецификаций предохранителей, а ИИ оптимизирует такие параметры, как температура и давление сварки, используя исторические данные, что исключает ошибки ручной отладки.

Сценарии применения: революция эффективности и качества

Случай 1: Линия сборки автомобильных блоков предохранителей

На производственной линии автомобильных предохранителей крупного производителя оригинального оборудования традиционные и автоматизированные решения резко контрастируют:

| Тип процесса | Ручная сборка (15 рабочих) | Машина для сборки предохранителей Ruizhi (2 единицы) |

| Ежедневный объем производства | 3000 единиц | 12 000 единиц |

| Скорость разомкнутой цепи | 1.8% | 0.03% |

| Контактное сопротивление | допуск ±5% | допуск ±0,8% |

| Потребление энергии | 8500 кВт·ч/день | 3200 кВт·ч/день |

В частности, 12-точечный контроль давления в системе во время обжима клемм обеспечивает отклонение от соосности ≤0,02 мм, обеспечивая стабильную электропроводность. Эта точность сократила объем доработок после сборки на 95%, что позволило OEM-производителю сэкономить 1,2 млн долларов в год.

Случай 2: Высоковольтный предохранитель для электромобилей

Для высоковольтных предохранителей новых энергетических транспортных средств (500 В+) машина решает важные задачи:

- Традиционные болевые точки: Ручная сборка высоковольтных предохранителей занимала 15 минут на единицу, при этом 8% не прошел испытания на электрическую прочность из-за воздушных зазоров в герметизации.

- Автоматизированное решение: Система использует вакуумную инкапсуляцию с контролем зазора 0,01 мм в сочетании с УФ-отверждением эпоксидной смолы. Время сборки одного предохранителя сокращено до 3 минут, а показатели диэлектрической прочности выросли с 88% до 99,9%. Ведущий поставщик деталей для электромобилей сообщил о годовой экономии средств в размере $800 000 за счёт сокращения отходов материалов и объёма доработки.

Влияние на отрасль: пионеры интеллектуального производства 4.0

В условиях резкого роста мирового спроса на миниатюрные предохранители для устройств Интернета вещей и электромобилей (ожидаемый среднегодовой темп роста 25% до 2027 года) прецизионная сборка предохранителей стала ключевой компетенцией. Директор по исследованиям и разработкам компании Ruizhi отмечает, что система обработки данных, совместимая с OPC UA, позволяет отслеживать критические параметры, такие как температура и давление сварки, в режиме реального времени, полностью соответствуя стандартам ISO 9001 и IATF 16949.

Система, внедренная более чем на 200 предприятиях, включая Foxconn и Delphi, позволила сократить затраты на рабочую силу на 701 тонну на одну линию и уменьшить площадь производственных площадей на 401 тонну на 3 тонны. Согласно отраслевым отчетам, к 2026 году объем рынка оборудования для сборки предохранителей превысит 1,5 млрд тонн. Высокоточные системы с интегрированным ИИ, такие как Ruizhi, лидируют в тенденции к «интеллектуальному, гибкому и управляемому данными» производству.

Технические примечания: Шестиосевая пьезоэлектрическая технология управления станка защищена национальным патентом на изобретение (ZL2024XXXXXX), а его система 3D-визуализации сертифицирована по стандарту ISO 13849 PLd. Компания Ruizhi продемонстрирует возможности станка по сборке микропредохранителей на выставке NEPCON China 2025, продемонстрировав точность операций до 0,01 мм.

#Производство #Промышленная автоматизация #Точное машиностроение #Интеллектуальная фабрика