Table of Contents

ToggleIntroducere: În ajunul „Revoluției flexibilității” din industria prelucrătoare

Impulsionată de forțele duale ale tendințelor de consum personalizat și ale incertitudinilor lanțului de aprovizionare, industria prelucrătoare trece printr-o transformare profundă de la „replicare în masă” la „personalizare în masă”. Sisteme de automatizare flexibile—ca motor central care conectează „cerințele personalizate” și „producția eficientă” — redefinesc logica fundamentală a producției industriale. Nu sunt doar sisteme tehnice, ci un „principiu de supraviețuire” pentru ca industria prelucrătoare să facă față competițiilor complexe ale viitorului.

Capitolul 1: Sisteme de automatizare flexibile: definiții și caracteristici de bază

1.1 Definiție: Un sistem de producție dinamic adaptiv

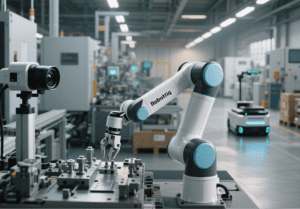

Un sistem de automatizare flexibil este un sistem de producție integrat care combină control inteligent, robotică colaborativă, detectare inteligentă și software digitalCapacitatea sa principală constă în schimbarea rapidă a tipurilor de produse, ajustarea flexibilă a scărilor de producție în cadrul aceleiași linii de producție, susținând în același timp iterațiile procesului și extinderea echipamentelor—permiterea unei producții eficiente, în volum redus și cu o varietate mare.

1.2 Caracteristici de flexibilitate cu patru nuclee

- Product FlexibilityPrin instrumente modulare, programare offline și recunoaștere vizualătehnologiilor, timpul de schimbare a produsului este redus de la „ore” la „minute” (de exemplu, liniile de producție auto cu timpi de schimbare < 10 minute).

- Volume FlexibilityBazându-se pe programarea clusterelor robotizate și controlul dinamic al ritmului de producție, capacitatea de producție poate fi ajustată flexibil în intervalul 30%–120% pentru a răspunde fluctuațiilor comenzilor.

- Flexibilitate de extindereAdoptarea interfețe standardizate și arhitecturi deschise, echipamentele noi (de exemplu, roboții colaborativi) pot fi integrate perfect, sprijinind modernizările proceselor (de exemplu, adăugarea de module de inspecție).

- Flexibilitate în întreținerePrin diagnosticare digitală a gemenilor și algoritmi de autoreparare, timpul de răspuns la defecțiuni este scurtat cu peste 50%, reducând pierderile din timpul de nefuncționare.

Capitolul 2: Arhitectura tehnică a automatizării flexibile: Un „hub inteligent” de colaborare multi-tehnică

Sistemele de automatizare flexibile funcționează pe baza sinergiei a trei niveluri tehnice: percepție, luare a deciziilor și execuție:

2.1 Stratul senzorial: „Terminațiile nervoase” ale producției

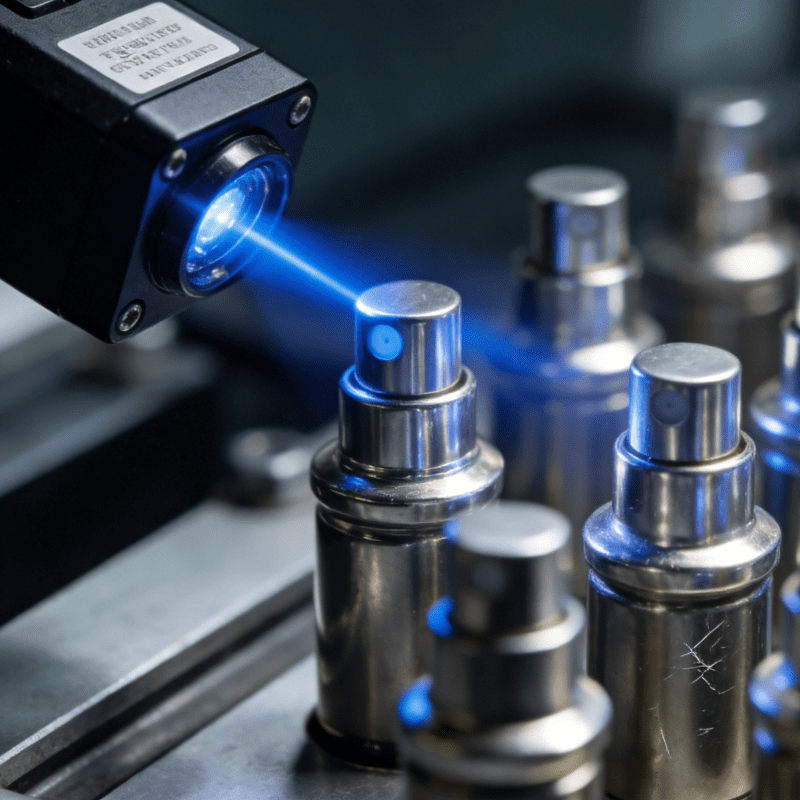

- Simț vizualCamerele 3D (rezoluție ≤ 0,02 mm) identifică modelele de produse și localizează punctele de asamblare, susținând producția de modele mixte.

- Force SensingSenzorii de forță pe 6 axe (precizie ±0,1N) controlează presiunea ansamblului, asigurând rate de randament pentru componentele de precizie (de exemplu, așchii, corpuri de supape).

- Detectarea deplasării/presiuniiMonitorizarea în timp real a stării dispozitivelor de fixare a sculelor pentru a preveni riscurile de deformare.

2.2 Nivelul de control inteligent: „Creierul” luării deciziilor

- HardwarePLC-urile (de exemplu, Siemens S7-1500) + computerele industriale construiesc rețele de control în timp real cu întârzieri de răspuns < 10 ms.

- AlgoritmiFolosind algoritmi genetici (planificarea sarcinilor)and învățare prin consolidare (optimizarea căii), sarcinile robotice sunt alocate dinamic, crescând ratele de echilibrare a liniei de producție la peste 90%.

2.3 Unități de execuție: „Corpul flexibil” al acțiunii

- Roboți colaborativiCapacitate de încărcare 3–10 kg, echipat cu efectori finali cu forță controlată (de exemplu, clești Robotiq), permițând colaborarea om-robot în siguranță (nivel de siguranță PLd).

- Scule flexibileDispozitive adaptive (de exemplu, clești pneumatici cu mai multe degete) compatibile cu ≥10 tipuri de produse prin comutare de program pentru poziționare și fixare.

- Grupuri AGVNavigație laser SLAM pentru distribuția dinamică a materialelor, cu un timp de răspuns la planificarea traiectoriei < 1 secundă.

2.4 Stratul de colaborare software: „Sângele circulator” al datelor

- Sistem MESRecepția comenzilor în timp real, generarea automată a planificării producției și 联动 cu echipamente pentru linia de producție pentru execuție.

- Geamăn digitalSimulare 1:1 a unei linii de producție virtuale pentru pre-verificarea planurilor de schimbare (de exemplu, schimbarea sculelor, adaptarea programului), reducând depanarea timpilor de nefuncționare cu 30%.

- Sistem SCADAColectați starea echipamentelor și parametrii de proces (de exemplu, presiunea, temperatura) pentru a construi profiluri digitale de producție.

Capitolul 3: Penetrarea în industrie a automatizării flexibile: De la industria auto la casa inteligentă

3.1 Producția auto: Un „câmp de luptă de referință” pentru producția cu modele mixte

CaseNoua linie de producție de energie a unui producător auto german utilizează automatizare flexibilă pentru a realiza o producție mixtă de vehicule pur electrice, hibride și pe combustibil:

- Logica schimbăriiSistemele vizuale identifică codurile VIN ale vehiculelor și apelează automat programele corespunzătoare (traiecte robotizate, parametri de scule).

- RezultateLinia de producție este compatibilă cu 8 modele de vehicule, cu un timp de schimbare < 8 minute, iar gradul de utilizare a capacității a crescut la 85% (liniile tradiționale doar 60%).

3.2 Electronică 3C: Un instrument pentru a aborda „anxietatea iterativă”

CaseLinia de producție flexibilă a unui producător de smartphone-uri pe bază de contract permite producția simultană de multi-brand, multi-model (de exemplu, ecrane pliabile/drepte):

- Asistență tehnicăRoboții ghidați vizual schimbă automat duzele de aspirație (adaptându-se la diferite dimensiuni ale sitei), iar sistemul MES se conectează cu furnizorii pentru a obține alimentarea cu „stoc zero”.

- RezultateCiclurile de livrare au fost scurtate cu 40%, viteza de răspuns la comenzi a fost redusă de la 7 zile la 3 zile, iar ratele de defecte au scăzut la 0,05%.

3.3 Dispozitive medicale: o „soluție precisă” pentru producție de înaltă precizie și volum redus

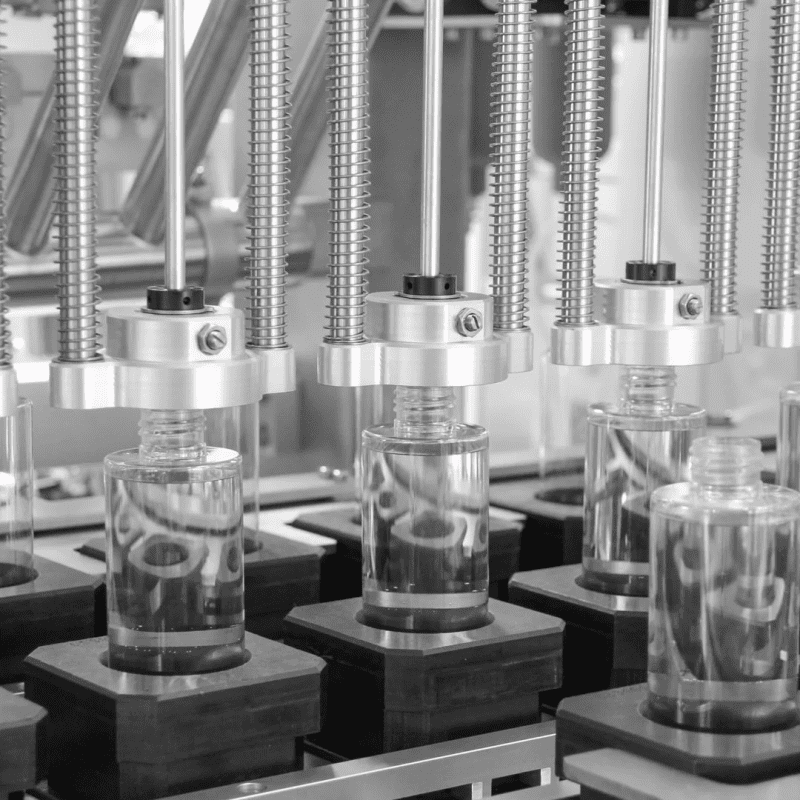

CaseLinia de producție personalizată a unei companii de seringi satisface cerințele producției de seringi diferite doze și materiale (plastic/sticlă):

- Tehnologie de bazăRoboții controlați prin forță fixează cu precizie pistoanele prin presare (eroare de presiune < 0,5 N), iar sistemele vizuale 100% inspectează acuratețea cântarului.

- ValoareCosturile de producție pentru comenzile de volum mic (≥1.000 de unități) s-au redus cu 60%, iar ciclurile de livrare s-au scurtat de la 2 săptămâni la 3 zile.

3.4 Casă inteligentă: un „transportator de implementare” pentru personalizare personalizată

CaseLinia de producție flexibilă a unei fabrici de dulapuri personalizate susține dimensiuni, culori și module funcționale definite de utilizator:

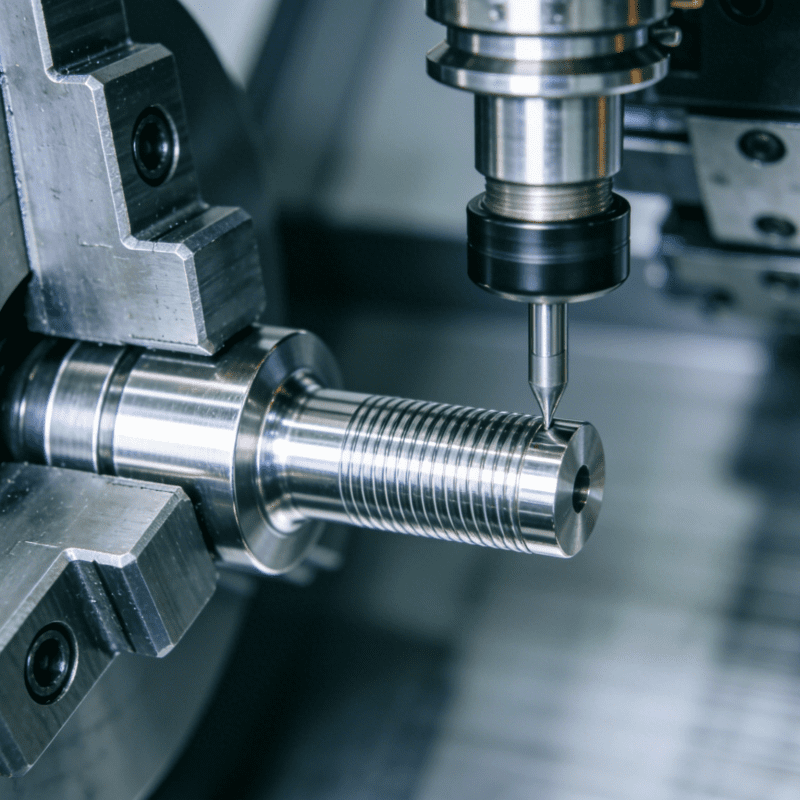

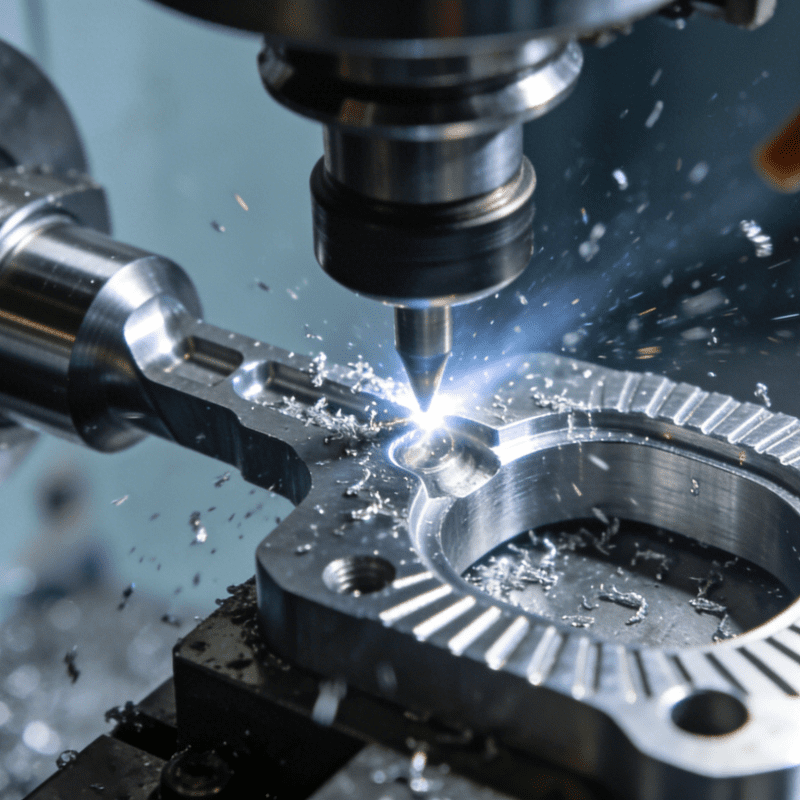

- Procesul de producțieDatele comenzilor se conectează direct la MES, iar echipamentul CNC schimbă automat uneltele (tăind diferite plăci), roboții sortând și asamblând.

- DescoperireRealizarea unei comenzi minime de 1 bucată, livrare în 7 zile, cu costuri ale produselor personalizate apropiate de cele ale producției standardizate.

Capitolul 4: Trei forțe motrice din spatele ascensiunii automatizării flexibile

4.1 Partea de piață: o alegere inevitabilă în era suveranității consumatorilor

- Explozia cererii personalizatePotrivit Accenture, 65% dintre consumatori sunt dispuși să plătească premium pentru personalizare, ceea ce forțează producția să treacă la modele „cu volum redus și varietate mare”.

- Volatilitate crescută a comenzilorÎn condițiile incertitudinilor legate de lanțul de aprovizionare, întreprinderile au nevoie de o capacitate flexibilă pentru a aborda contradicția dintre „creșterile din sezonul de vârf și inactivitatea din extrasezon”.

4.2 Aspect tehnic: Descoperiri în mai multe domenii, praguri de aplicare mai mici

- RoboticăPrețurile roboților colaborativi scad cu 15% anual, odată cu o maturitate sporită a tehnologiilor de control al forței și de vedere (de exemplu, Universal Robots care acceptă funcția plug-and-play).

- IA + AutomatizareAlgoritmii de învățare prin consolidare permit liniilor de producție să se „autooptimizeze” (de exemplu, mentenanță predictivă, iterația parametrilor de proces).

- IoTComunicare între dispozitive la nivel de milisecundă, 5G + edge computing, care susține colaborarea în timp real între mai multe echipamente.

4.3 Partea de cost: Beneficiile pe termen lung acoperă investiția inițială

- Costuri directeCosturile de schimbare au fost reduse cu 70% (de exemplu, liniile tradiționale necesită 4 ore de nefuncționare pentru schimbare, în timp ce liniile flexibile au nevoie de doar 15 minute), iar costurile cu forța de muncă au fost reduse cu 50% (colaborarea om-robot înlocuiește munca pur manuală).

- Beneficii ascunseRate de randament îmbunătățite (reducerea pierderilor de prelucrare prin refacere) și cicluri de livrare scurtate (îmbunătățirea capacităților de răspuns la comenzi), cu un ROI complet realizabil în 3-5 ani.

Capitolul 5: Provocări și soluții de dezvoltare

5.1 Dificultăți de integrare tehnică: „Silozuri informaționale” și „Bariere în calea colaborării”

- Punct de durereProtocoalele de comunicare eterogene între dispozitive de diferite mărci (de exemplu, întârzierile de interacțiune a semnalelor între roboți și PLC-uri) necesită dezvoltarea de middleware sau adoptarea unor protocoale standardizate precum OPC UA.

- SolutionPromovați designul „modular + standardizat”, cum ar fi unitățile flexibile de la Bosch Rexroth, reducând dificultățile de integrare prin soluții preintegrate.

5.2 Preocupări legate de rentabilitatea investiției: „Investiții mari pe termen scurt” vs. „Valoare pe termen lung”

- Compararea datelorLiniile de producție rigide costă ~8 milioane RMB, în timp ce liniile flexibile costă ~15 milioane RMB, însă costurile de tranziție ale acestora din urmă sunt doar 1/10 din primele, 40% având o eficiență mai mare în producția multi-varietate.

- StrategieAdoptarea unui model de „implementare etapizată” (transformarea mai întâi a proceselor de bază, apoi extinderea liniilor de producție) sau introducerea leasingului financiar pentru a reduce presiunea asupra capitalului.

5.3 Deficit de talente: „Lipsa de talente interdisciplinare”

- Situația actualăTalentele competente în controlul automatizării (programare PLC), algoritmi de inteligență artificială (de exemplu, învățare automată Python) și procese industriale (de exemplu, asamblare auto) reprezintă < 5%.

- SolutionUniversitățile adaugă programe interdisciplinare de „automatizare flexibilă”, iar întreprinderile organizează cursuri de formare dublă „tehnologie + proces” (de exemplu, cursurile de certificare în robotică de la Fanuc).

Capitolul 6: Tendințe viitoare: Direcții de evoluție ale automatizării flexibile

6.1 Integrare profundă cu Industria 4.0: Managementul complet al gemenilor digitali

- ScenariuDe la „simularea liniei de producție” la „gemenii ciclului de viață complet”, acoperind proiectarea, producția și operarea, 实现 reprezintă o buclă închisă de „depanare virtuală – optimizare în timp real – mentenanță predictivă”.

6.2 Integrare om-robot îmbunătățită: de la „colaborare” la „simbioză”

- DescoperireTehnologia de „recunoaștere a intențiilor” bazată pe inteligență artificială (de exemplu, perceperea intențiilor operaționale umane prin vedere/gesturi) permite roboților să asiste activ oamenii în sarcini complexe (de exemplu, asamblarea de precizie).

6.3 Producție flexibilă distribuită: Fabricație colaborativă regională

- ModelConectarea fabricilor mici și mijlocii din regiuni prin intermediul platformelor industriale de internet pentru a forma „clustere flexibile distribuite”, alocând dinamic capacitatea pe baza comenzilor (de exemplu, colaborarea în industria băilor din Delta Fluviului Yangtze).

6.4 Sisteme de învățare autonomă: de la „execuție” la „luarea deciziilor”

- CapacitateSistemele analizează datele istorice prin învățare automată pentru a optimiza autonom parametrii procesului (de exemplu, ajustarea curentului de sudare pentru a îmbunătăți ratele de randament) și chiar pentru a genera automat planuri de producție.

Concluzie: Flexibilitatea, starea viitoare de supraviețuire a producției

Creșterea sistemelor de automatizare flexibile reflectă, în esență, acceptarea activă a „incertitudinii” de către industria prelucrătoare. Nu este vorba doar de o iterație a instrumentelor tehnice, ci de o transformare a conceptelor de producție și a modelelor organizaționale - trecerea de la „centrat pe echipamente” la „centrat pe cerere” și de la „replicare rigidă” la „creație flexibilă”.

Pe măsură ce tot mai multe întreprinderi stăpânesc capacitatea de „supraviețuire flexibilă”, producția va intra cu adevărat într-o nouă paradigmă de coexistență între „varietate ridicată, eficiență ridicată și costuri reduse” - probabil competitivitatea de bază a erei Industriei 4.0.

#FlexibleAutomationSystems #flexible automation example #companie de asamblare