Table of Contents

ToggleSistema de Carregamento/Descarga Automática de Torno NC: Revolucionando a Usinagem de Precisão por Meio da Automação Inteligente

Na era da Indústria 4.0, os tornos CNC são a espinha dorsal da usinagem de precisão de metais, mas os métodos tradicionais de carga/descarga manual tornaram-se gargalos na manufatura moderna. Enfrentando tempos de ciclo lentos (5 a 10 minutos por peça), posicionamento inconsistente (erros de ±0,5 mm) e altos custos de mão de obra, esses sistemas obsoletos não atendem às demandas de produção de alto mix e baixo volume. O sistema de carga/descarga automática de torno CNC surge como uma solução transformadora, integrando robótica industrial, orientação por visão e controle inteligente para permitir a usinagem sem contato e redefinir a produtividade na manufatura de precisão.

I. Arquitetura Técnica Essencial: Onde a Mecânica Encontra a Inteligência

O design modular do sistema combina precisão mecânica com automação inteligente, compreendendo quatro subsistemas interdependentes:

1. Unidade de Manipulação Robótica Multieixo

Em sua essência, robôs industriais de 6 eixos (por exemplo, Fanuc M-20iD, Yaskawa Motoman) ou robôs SCARA de 4 eixos oferecem:

- Alta carga útil com precisão submilimétrica: Capaz de manusear peças de 5 a 100 kg com repetibilidade de ± 0,02 mm, adequado para microeixos (Φ2 mm) a engrenagens grandes (Φ300 mm);

- Efetores finais adaptativos: Pinças pneumáticas, mandris eletromagnéticos e ventosas com sensores de força-torque (feedback de 0,5–50 N) evitam danos superficiais em componentes delicados;

- Dynamic Path Planning: Trajetórias livres de colisões geradas por IA reduzem os ciclos de carga/descarga para 15 a 30 segundos por peça, 3 a 5 vezes mais rápido do que as operações manuais.

2. Posicionamento e inspeção guiados por visão

A dual-modal vision system ensures sub-millimeter accuracy:

- Digitalização a laser 3D: Os perfiladores de linha capturam a geometria da peça de trabalho 3D, identificando características como faces finais e rasgos para corrigir desvios posicionais de ±10 mm em tempo real;

- Inspeção de Aprendizado Profundo: Os algoritmos baseados em YOLOv8 alcançam precisão de 99,8% na detecção de defeitos (trincas, rebarbas) e na verificação de orientações de carga, eliminando erros humanos;

- Compensação de erro térmico: O feedback de visão calibra a expansão térmica do fuso (até ±0,05 mm a 40 °C), mantendo a precisão em operações prolongadas.

3. Rede Inteligente de Transporte e Armazenamento

- Transporte tipo treliça: Trilhos com ranhuras em V com servoacionamentos permitem transporte de 1,5 m/s em ângulos de 0–45°, compatíveis com diversos formatos de peças de trabalho;

- Integração AS/RS:As peças marcadas com RFID são rastreadas por meio de sistemas de armazenamento automatizados, permitindo rastreabilidade de ponta a ponta, da matéria-prima ao produto acabado;

- Projeto de Segurança Crítica: Cortinas de luz infravermelha e paradas de emergência criam zonas de segurança em conformidade com a norma ISO 13849, interrompendo as operações em até 0,1 segundo após a intrusão humana.

4. Ecossistema de controle centralizado

Alimentada por CLP (por exemplo, Siemens S7-1500) ou PCs industriais, a plataforma de controle permite:

- Recipe Management: Armazena mais de 500 parâmetros de peças de trabalho para troca em um clique em <3 minutos, ideal para produção de alta variedade;

- Digital Twin Optimization: O monitoramento de OEE em tempo real (tempo de atividade, eficiência do ciclo, defeitos) por meio de modelos gêmeos digitais aumenta a produtividade em 30%;

- Diagnóstico remoto habilitado para 5G: A computação de ponta oferece suporte à manutenção preditiva, reduzindo o tempo de inatividade não planejado em 60% por meio da detecção precoce do desgaste dos componentes.

II. Aplicações Industriais: Da Produção em Massa à Manufatura Ágil

O sistema oferece soluções personalizadas para diversos setores:

1. Usinagem de componentes automotivos

- Produção de eixos de motor: Pinças magnéticas manipulam virabrequins forjados de Φ50–150 mm, com sincronização do eixo C permitindo usinagem de circunferência completa com precisão de ±0,03 mm, essencial para a montagem do motor;

- Processamento de Engrenagens de Transmissão: Células de robô duplo (carregamento + inspeção) atingem rugosidade de superfície Ra0,8 nos dentes da engrenagem, reduzindo as taxas de rejeição de 0,3% para 0,05%.

Estudo de caso: Um importante fornecedor automotivo japonês implantou 20 sistemas, aumentando a produção diária de 800 para 1.200 peças e reduzindo os custos de mão de obra em 75%.

2. Usinagem de Precisão Eletrônica 3C

- Usinagem de estrutura de smartphone: As pinças a vácuo manipulam estruturas de liga de alumínio de 1–3 mm com posicionamento de ±0,02 mm, atendendo às tolerâncias rígidas dos invólucros de dispositivos 5G;

- Produção de Terminais de Conectores: Alimentadores vibratórios de tigela integram-se com robôs para carregar mais de 200 terminais de Φ0,5 mm por minuto, com proteção ESD que evita danos aos componentes.

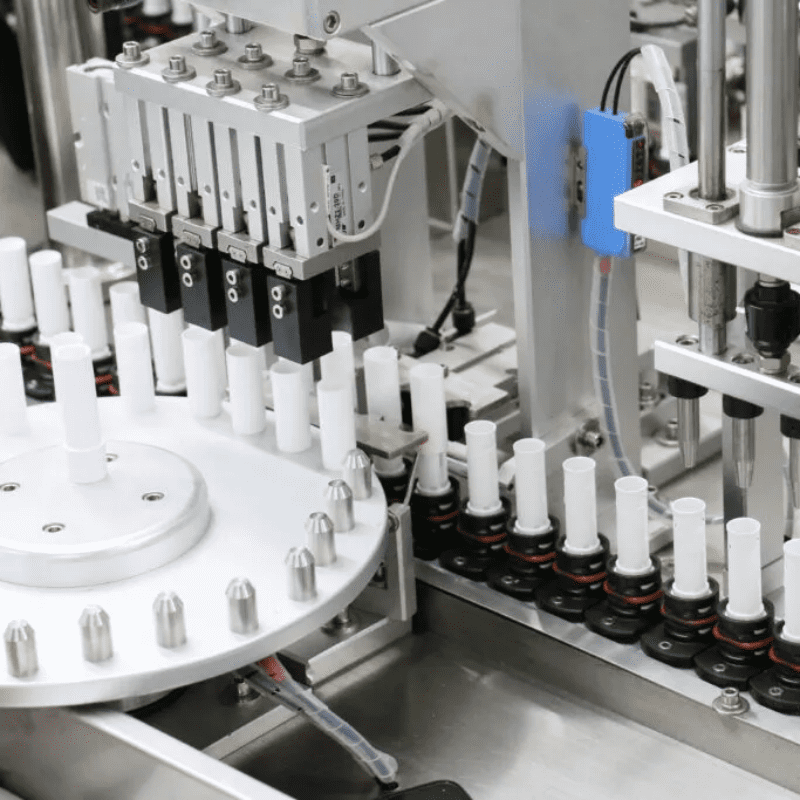

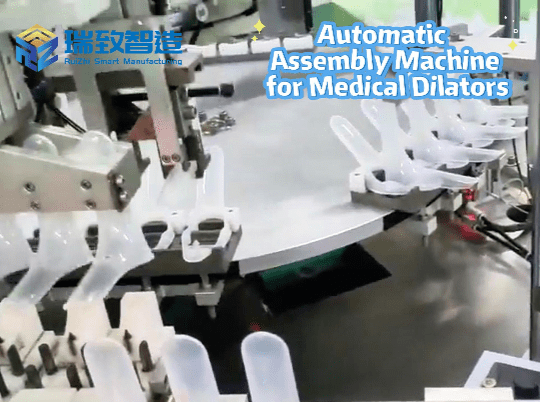

3. Medical Device Manufacturing

- Usinagem de implantes ortopédicos: Pinças de aço inoxidável 316L e transportadores estéreis estão em conformidade com a norma ISO 13485, enquanto o controle de força (±0,1N) evita a deformação da haste intramedular de titânio durante a usinagem;

- Produção de ferramentas minimamente invasivas: Para hastes de fórceps cirúrgicos menores que 1 mm, os sistemas de visão monitoram os ângulos da lâmina de corte (erro ≤ 0,5°) para garantir uma operação mecânica suave.

III. Competitive Advantages Over Traditional Systems

| Performance Metric | Manual/Semi-Automated | Carregamento/Descarregamento Automático CNC |

| Tempo de ciclo por peça | 5–10 minutos | 15–30 seconds |

| Positioning Accuracy | ±0.5mm | ±0,02 mm (eixo X/Y) |

| Changeover Time | 30–60 minutos | <3 minutes (recipe-based) |

| Requisito/Linha de Mão de Obra | 2–3 operadores/turno | 0,5 supervisores/turno (remoto) |

| Taxa Anual de Falha | 8–12 incidentes | <2 incidentes (manutenção preditiva) |

IV. Fronteiras Tecnológicas e Inovações Futuras

AI-Driven Autonomous Operation

- O aprendizado de máquina analisa mais de 100.000 conjuntos de dados de usinagem para otimizar os caminhos dos robôs (reduzindo a distância de deslocamento em 25%) e prever o desgaste das ferramentas (precisão de 90%), permitindo o autoagendamento da manutenção.

Integração Cobot para colaboração humano-robô

- Cobots de braço duplo (por exemplo, Universal Robots UR16e) formam células híbridas onde humanos lidam com configurações complexas e robôs realizam carregamentos repetitivos, ideais para produção em pequenos lotes (troca <10 minutos).

Comissionamento Virtual Acionado por Gêmeos Digitais

- Gêmeos digitais baseados em Unity/Unreal simulam o comportamento do sistema, reduzindo o tempo de processamento físico de 72 para 8 horas ao testar novos protocolos de peças de trabalho em ambientes virtuais.

Sustainable Design Paradigms

- Os acionamentos regenerativos recuperam 30% de energia de frenagem, os braços robóticos de fibra de carbono reduzem o peso em 40% e as células solares integradas atingem usinagem líquida zero, alinhando-se aos padrões do Acordo Verde da UE.

Conclusion

O sistema de carga/descarga automática de torno CNC representa mais do que apenas automação; é um nó de manufatura inteligente que conecta design, produção e logística. Do setor automotivo ao médico, sua precisão (±0,02 mm), velocidade (mais de 200 peças/hora) e flexibilidade (mais de 500 SKUs) derrubam as barreiras da usinagem tradicional. À medida que as tecnologias de IA, 5G e gêmeos digitais amadurecem, esses sistemas evoluirão para sistemas ciberfísicos auto-otimizáveis, impulsionando a indústria em direção a fábricas totalmente autônomas, onde cada peça é processada com eficiência e confiabilidade sem precedentes.

Este artigo integra profundidade técnica com aplicações práticas, aproveitando dados do mundo real e estudos de caso da indústria para demonstrar o impacto do sistema na produtividade, precisão e sustentabilidade na manufatura moderna.

#Sistema de carga/descarga automática de torno CNC #sistema de manuseio de componentes de precisão #carregamento de torno robótico colaborativo