Table of Contents

ToggleWprowadzenie: W przededniu „rewolucji elastyczności” w produkcji

Napędzana przez dwie siły: trendy personalizacji konsumpcji i niepewność łańcucha dostaw, branża produkcyjna przechodzi głęboką transformację – od „masowej replikacji” do „masowej personalizacji”. Elastyczne systemy automatyzacji—jako główny motor łączący „indywidualne zapotrzebowanie” i „efektywną produkcję” — redefiniują fundamentalną logikę produkcji przemysłowej. Nie są one jedynie systemami technicznymi, ale „zasadą przetrwania” dla przemysłu, pozwalającą mu sprostać złożonej konkurencji w przyszłości.

Rozdział 1: Elastyczne systemy automatyzacji: definicje i podstawowe cechy

1.1 Definicja: Dynamicznie adaptacyjny system produkcyjny

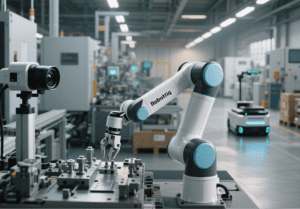

Elastyczny system automatyzacji to zintegrowany system produkcyjny łączący inteligentne sterowanie, robotyka współpracująca, inteligentne czujniki i oprogramowanie cyfroweJego podstawowa zdolność polega na szybka zmiana typów produktów, elastyczne dostosowywanie skali produkcji w ramach tej samej linii produkcyjnej, przy jednoczesnym wspieraniu iteracji procesów i rozbudowy sprzętu—umożliwiając wydajną produkcję niskoseryjną i wielowariantową.

1.2 Cztery podstawowe cechy elastyczności

- Product Flexibility: Poprzez narzędzia modułowe, programowanie offline i rozpoznawanie wizualneDzięki technologiom czas przezbrojenia produktu ulega skróceniu z „godzin” do „minut” (np. linie produkcyjne w przemyśle motoryzacyjnym z czasem przezbrojenia < 10 minut).

- Volume Flexibility:Polegając na harmonogramowanie klastrów robotycznych i dynamiczna kontrola rytmu produkcji, zdolność produkcyjna może być elastycznie dostosowywana w zakresie 30%–120% w celu reagowania na wahania zamówień.

- Elastyczność rozbudowy:Adopcja standaryzowane interfejsy i otwarte architektury, nowy sprzęt (np. roboty współpracujące) można bezproblemowo zintegrować, co wspomaga modernizację procesów (np. dodawanie modułów inspekcyjnych).

- Elastyczność konserwacji: Poprzez diagnostyka cyfrowego bliźniaka i algorytmy samonaprawiania, czas reakcji na awarię został skrócony o ponad 50%, co pozwala ograniczyć straty spowodowane przestojem.

Rozdział 2: Architektura techniczna elastycznej automatyzacji: „Inteligentne centrum” współpracy multitechnicznej

Elastyczne systemy automatyzacji działają w oparciu o synergię trzech warstw technicznych: percepcja, podejmowanie decyzji i realizacja:

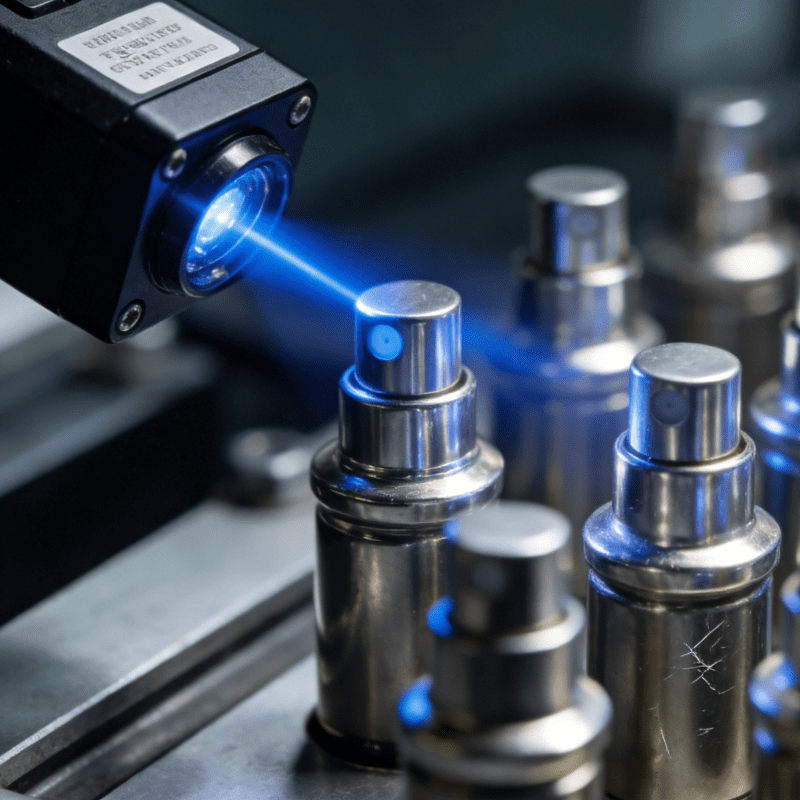

2.1 Warstwa sensoryczna: „Zakończenia nerwowe” produkcji

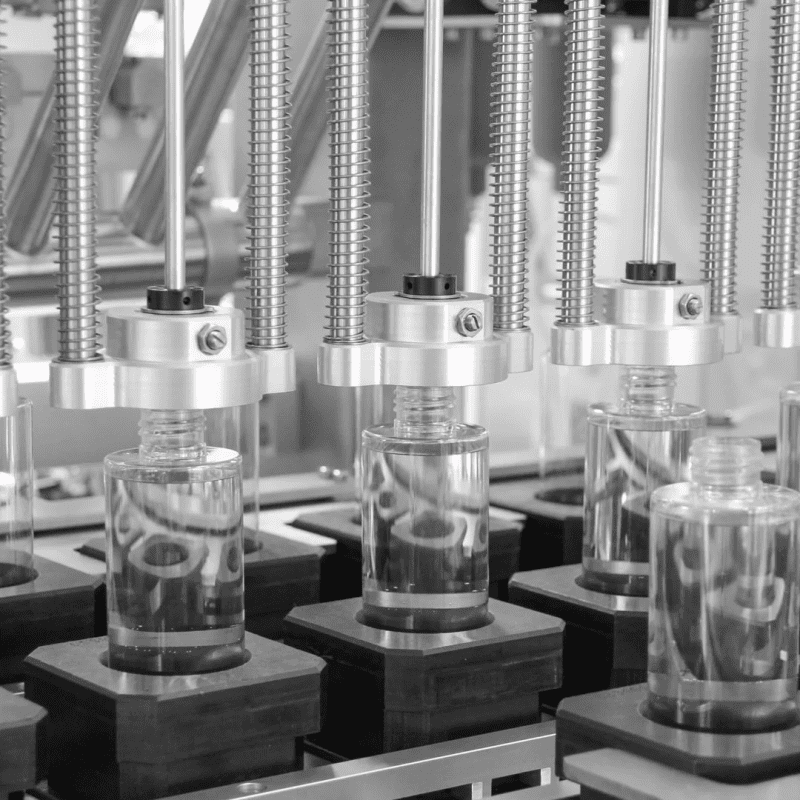

- Wykrywanie wizualne:Kamery 3D (rozdzielczość ≤ 0,02 mm) identyfikują modele produktów i lokalizują punkty montażowe, wspomagając produkcję modeli mieszanych.

- Force Sensing:Czujniki siły 6-osiowe (dokładność ±0,1 N) kontrolują ciśnienie w zespole, zapewniając wydajność precyzyjnych komponentów (np. układów scalonych, korpusów zaworów).

- Pomiar przemieszczenia/ciśnienia:Monitorowanie w czasie rzeczywistym stanu narzędzi w celu minimalizacji ryzyka odkształceń.

2.2 Warstwa inteligentnej kontroli: „Mózg” podejmowania decyzji

- Sprzęt komputerowy:Sterowniki PLC (np. Siemens S7-1500) + komputery przemysłowe budują sieci sterowania w czasie rzeczywistym z opóźnieniami reakcji < 10 ms.

- Algorytmy:Używanie algorytmy genetyczne (harmonogramowanie zadań)and uczenie przez wzmacnianie (optymalizacja ścieżki)Zadania robotyczne są przydzielane dynamicznie, co zwiększa wskaźnik zrównoważenia linii produkcyjnej do ponad 90%.

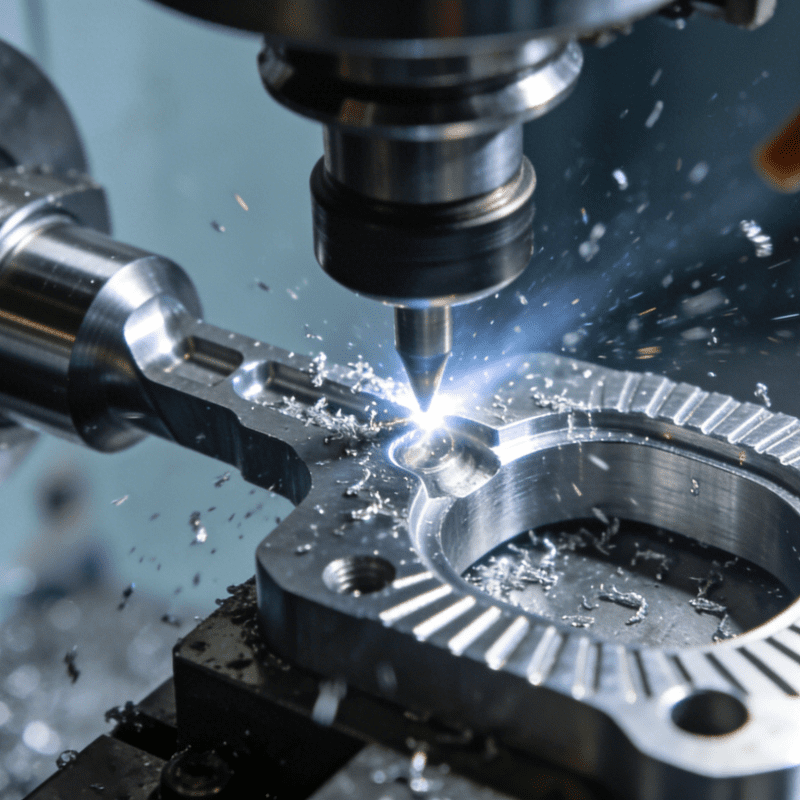

2.3 Jednostki wykonawcze: „Elastyczny korpus” działania

- Roboty współpracujące:Nośność 3–10 kg, wyposażone w końcowe efektory o kontrolowanej sile (np. chwytaki Robotiq), umożliwiające bezpieczną współpracę człowieka z robotem (poziom bezpieczeństwa PLd).

- Elastyczne narzędzia: Adaptacyjne urządzenia mocujące (np. pneumatyczne chwytaki wielopalczaste) kompatybilne z ≥10 typami produktów dzięki przełączaniu programów do pozycjonowania i zaciskania.

- Klastry AGV:Nawigacja laserowa SLAM do dynamicznego rozprowadzania materiałów, z czasem reakcji planowania ścieżki < 1 sekundy.

2.4 Warstwa współpracy oprogramowania: „Krew krwi” danych

- System MES:Odbieranie zamówień w czasie rzeczywistym, automatyczne generowanie planów produkcji oraz współpraca z linią produkcyjną w celu realizacji zadań.

- Cyfrowy bliźniak:Symulacja wirtualnej linii produkcyjnej w skali 1:1 umożliwiająca wstępną weryfikację planów przezbrojeń (np. zmiana narzędzi, adaptacja programu), skracająca czas przestoju związany z debugowaniem o 30%.

- System SCADA:Zbieraj informacje o stanie sprzętu i parametrach procesu (np. ciśnienie, temperatura) w celu tworzenia cyfrowych profili produkcji.

Rozdział 3: Penetracja branży elastycznej automatyki: od motoryzacji do inteligentnego domu

3.1 Produkcja samochodów: „Pole bitwy wzorcowej” dla produkcji modeli mieszanych

Case:Nowa linia produkcyjna energii niemieckiego producenta samochodów wykorzystuje elastyczną automatyzację, aby osiągnąć mieszaną produkcję pojazdy w pełni elektryczne, hybrydowe i spalinowe:

- Logika przełączania:Systemy wizualne identyfikują kody VIN pojazdów i automatycznie wywołują odpowiednie programy (ścieżki robotów, parametry narzędzi).

- WynikiLinia produkcyjna jest kompatybilna z 8 modelami pojazdów, przy czasie przezbrojenia < 8 minut i zwiększonym wykorzystaniu mocy produkcyjnych do 85% (tradycyjne linie tylko 60%).

3.2 Elektronika 3C: Narzędzie do radzenia sobie z „lękiem iteracyjnym”

Case:Elastyczna linia produkcyjna producenta smartfonów obsługuje jednoczesną produkcję wiele marek, wiele modeli (np. ekrany składane/proste):

- Wsparcie techniczne:Roboty sterowane wizyjnie automatycznie przełączają dysze ssące (dostosowując się do różnych rozmiarów sita), a system MES łączy się z dostawcami w celu osiągnięcia „zerowych zapasów” w procesie zasilania.

- Wyniki:Cykle dostaw skróciły się o 40%, czas reakcji na zamówienia zmniejszył się z 7 do 3 dni, a liczba wadliwych produktów spadła do 0,05%.

3.3 Wyroby medyczne: „Precyzyjne rozwiązanie” dla produkcji o wysokiej precyzji i małej objętości

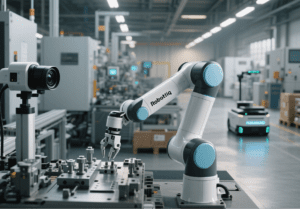

Case:Dostosowana linia produkcyjna przedsiębiorstwa produkującego strzykawki spełnia wymagania dotyczące produkcji strzykawek różne dawki i materiały (plastik/szkło):

- Technologia rdzeniowa:Roboty sterowane siłą precyzyjnie dociskają tłoki (błąd ciśnienia < 0,5N), a systemy wizyjne 100% sprawdzają dokładność wagi.

- Wartość:Koszty produkcji w przypadku zamówień o małej objętości (≥1000 sztuk) spadły o 60%, a cykle dostaw skróciły się z 2 tygodni do 3 dni.

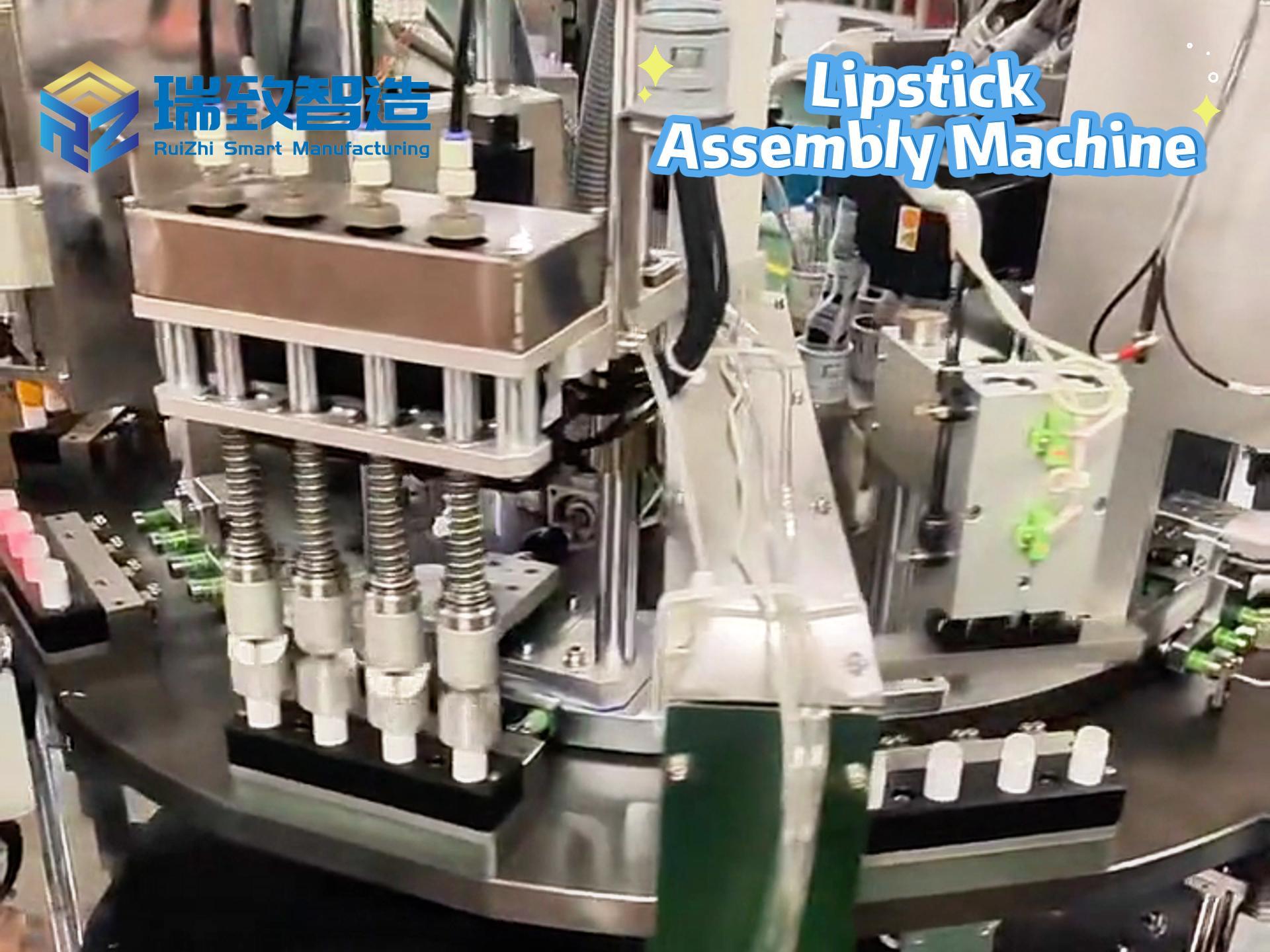

3.4 Inteligentny dom: „Nośnik wdrożeniowy” umożliwiający personalizację

Case:Elastyczna linia produkcyjna fabryki szafek na zamówienie obsługuje zdefiniowane przez użytkownika rozmiary, kolory i moduły funkcjonalne:

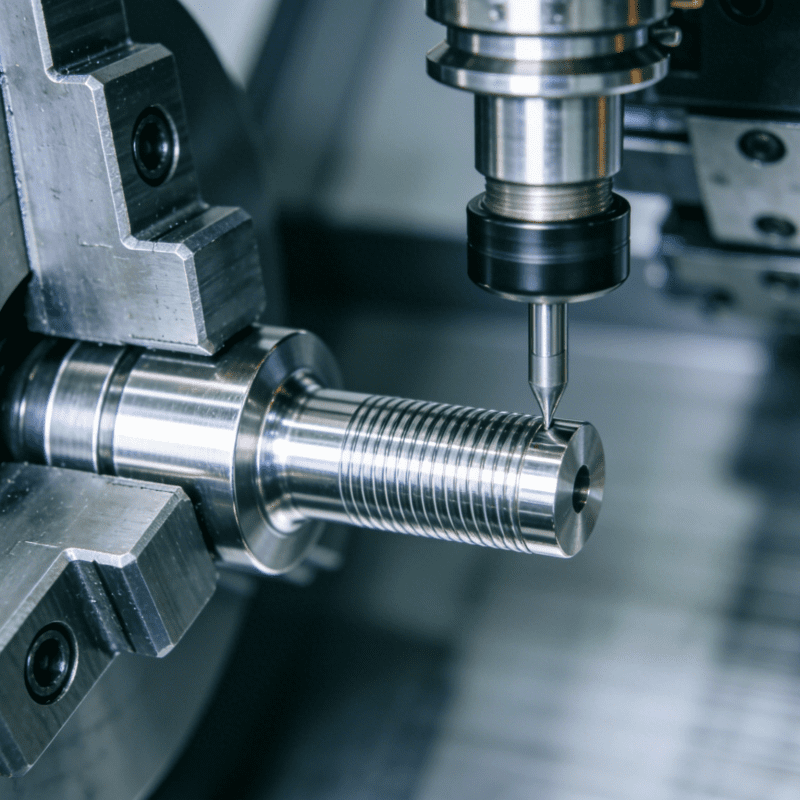

- Proces produkcyjnyDane dotyczące zamówień łączą się bezpośrednio z systemem MES, a urządzenia CNC automatycznie zmieniają narzędzia (tnąc różne deski), a roboty zajmują się sortowaniem i montażem.

- Wyłom:Osiągnięcie „minimalnego zamówienia na 1 sztukę, dostawy w ciągu 7 dni” przy kosztach produktów dostosowanych do indywidualnych potrzeb, zbliżonych do kosztów produkcji standaryzowanej.

Rozdział 4: Trzy siły napędowe rozwoju elastycznej automatyzacji

4.1 Strona rynkowa: nieunikniony wybór w erze suwerenności konsumenta

- Eksplozja spersonalizowanego popytuWedług Accenture, 65% konsumentów jest skłonnych zapłacić więcej za personalizację, co zmusi produkcję do przejścia na modele „o małej liczbie egzemplarzy i dużej różnorodności”.

- Zwiększona zmienność zamówień:W obliczu niepewności w łańcuchu dostaw przedsiębiorstwa potrzebują elastycznych mocy przerobowych, aby poradzić sobie ze sprzecznością między „szczytowymi wzrostami w sezonie a przestojem poza sezonem”.

4.2 Aspekt techniczny: Przełomy w wielu domenach obniżają progi zastosowań

- RobotykaCeny robotów współpracujących spadają o 15% rocznie, co jest efektem lepszej dojrzałości technologii kontroli siły i wizji (np. Universal Robots obsługuje technologię plug-and-play).

- AI + Automatyzacja:Algorytmy uczenia się przez wzmacnianie umożliwiają „samodzielną optymalizację” linii produkcyjnych (np. konserwacja predykcyjna, iteracja parametrów procesu).

- IoT:Komunikacja urządzeń na poziomie milisekund w oparciu o technologię 5G + edge computing, umożliwiająca współpracę wielu urządzeń w czasie rzeczywistym.

4.3 Strona kosztów: długoterminowe korzyści pokrywają początkową inwestycję

- Koszty bezpośrednie:Koszty przezbrojenia zmniejszone o 70% (np. tradycyjne linie wymagają 4 godzin przestoju na przezbrojenie, podczas gdy linie elastyczne potrzebują tylko 15 minut), a koszty pracy o 50% (współpraca człowieka z robotem zastępująca czystą pracę ręczną).

- Ukryte korzyści:Poprawione wskaźniki wydajności (zmniejszenie strat z tytułu przeróbek) i skrócone cykle dostaw (zwiększenie możliwości reagowania na zamówienia), przy czym kompleksowy zwrot z inwestycji (ROI) można osiągnąć w ciągu 3–5 lat.

Rozdział 5: Wyzwania i rozwiązania rozwojowe

5.1 Trudności z integracją techniczną: „silosy informacyjne” i „bariery współpracy”

- Punkt bólu:Niejednorodne protokoły komunikacyjne pomiędzy urządzeniami różnych marek (np. opóźnienia interakcji sygnału pomiędzy robotami i sterownikami PLC) wymagają opracowania oprogramowania pośredniczącego lub przyjęcia standardowych protokołów, takich jak OPC UA.

- Rozwiązanie:Promowanie „modułowego i standaryzowanego” projektu, np. elastycznych jednostek firmy Bosch Rexroth, zmniejszanie trudności integracji dzięki rozwiązaniom wstępnie zintegrowanym.

5.2 Obawy dotyczące zwrotu z inwestycji: „Wysoka inwestycja krótkoterminowa” kontra „Wartość długoterminowa”

- Porównanie danych:Sztywne linie produkcyjne kosztują około 8 milionów RMB, podczas gdy elastyczne linie kosztują około 15 milionów RMB, ale koszty przezbrojenia tych drugich stanowią tylko 1/10 kosztów pierwszych, przy czym 40% zapewnia wyższą wydajność w produkcji wielowariantowej.

- Strategia: Przyjąć model „wdrażania etapowego” (najpierw transformacja procesów podstawowych, a następnie rozbudowa linii produkcyjnych) lub wprowadzić leasing finansowy, aby zmniejszyć presję kapitałową.

5.3 Luka talentów: „Niedobór talentów interdyscyplinarnych”

- Obecna sytuacja:Utalentowani specjaliści w zakresie sterowania automatyzacją (programowanie PLC), algorytmów AI (np. uczenie maszynowe w języku Python) i procesów przemysłowych (np. montaż samochodów) stanowią < 5%.

- Rozwiązanie:Uniwersytety dodają interdyscyplinarne programy „elastycznej automatyzacji”, a przedsiębiorstwa prowadzą szkolenia dwutorowe „technologia + proces” (np. kursy certyfikacyjne z zakresu robotyki firmy Fanuc).

Rozdział 6: Trendy przyszłości: kierunki ewolucji elastycznej automatyzacji

6.1 Głęboka integracja z Przemysłem 4.0: kompleksowe zarządzanie cyfrowym bliźniakiem

- Scenario:Od „symulacji linii produkcyjnej” do „bliźniaków pełnego cyklu życia”, obejmujących projektowanie, produkcję i eksploatację, tworzy zamkniętą pętlę „wirtualnego debugowania – optymalizacji w czasie rzeczywistym – konserwacji predykcyjnej”.

6.2 Ulepszona integracja człowieka z robotem: od „współpracy” do „symbiozy”

- WyłomTechnologia „rozpoznawania intencji” oparta na sztucznej inteligencji (np. postrzeganie intencji człowieka w trakcie wykonywania czynności za pomocą wzroku/gestów) umożliwia robotom aktywne wspomaganie ludzi w wykonywaniu złożonych zadań (np. precyzyjny montaż).

6.3 Rozproszona elastyczna produkcja: regionalna współpraca produkcyjna

- Model:Łączenie małych i średnich fabryk w regionach za pośrednictwem przemysłowych platform internetowych w celu utworzenia „rozproszonych elastycznych klastrów”, dynamicznie przydzielających moce produkcyjne na podstawie zamówień (np. współpraca w zakresie taśm łazienkowych w delcie rzeki Jangcy).

6.4 Autonomiczne systemy uczące się: od „wykonania” do „podejmowania decyzji”

- Zdolność:Systemy analizują dane historyczne za pomocą uczenia maszynowego, aby autonomicznie optymalizować parametry procesu (np. regulować prąd spawania w celu zwiększenia wydajności), a nawet automatycznie generować plany produkcji.

Wnioski: Elastyczność – przyszły stan przetrwania przemysłu wytwórczego

Rozwój elastycznych systemów automatyzacji w istocie odzwierciedla aktywne akceptowanie przez produkcję „niepewności”. Nie chodzi tu jedynie o iterację narzędzi technicznych, ale o transformację koncepcji produkcji i modeli organizacyjnych – od „koncentracji na sprzęcie” do „koncentracji na popycie” oraz od „sztywnej replikacji” do „elastycznego tworzenia”.

W miarę jak coraz więcej przedsiębiorstw opanuje umiejętność „elastycznego przetrwania”, produkcja faktycznie wejdzie w nowy paradygmat współistnienia „wysokiej różnorodności, wysokiej wydajności i niskich kosztów” — być może stanowiącego podstawę konkurencyjności ery Przemysłu 4.0.

#Elastyczne systemy automatyzacji #przykład elastycznej automatyzacji #firma montażowa