Table of Contents

ToggleInleiding: Aan de vooravond van de ‘flexibiliteitsrevolutie’ in de maakindustrie

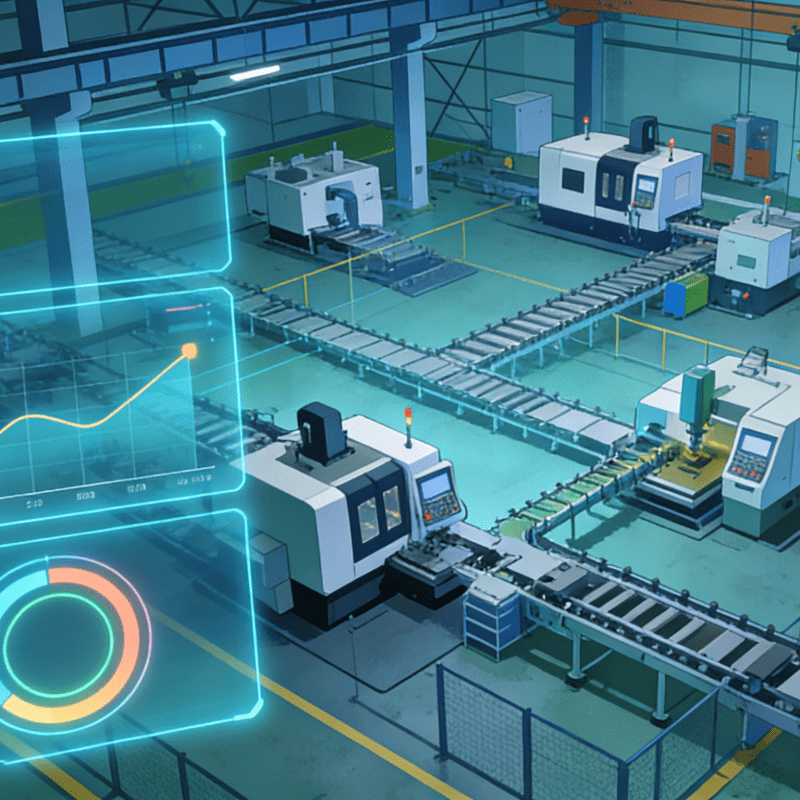

Aangedreven door de dubbele krachten van gepersonaliseerde consumptietrends en onzekerheden in de toeleveringsketen, ondergaat de maakindustrie een diepgaande transformatie van ‘massareplicatie’ naar ‘massamaatwerk’. Flexibele automatiseringssystemen— als de kernmotor die "maatwerk" en "efficiënte productie" verbindt — herdefiniëren de onderliggende logica van industriële productie. Het zijn niet louter technische systemen, maar een "overlevingsprincipe" voor de productie om de complexe concurrentie van de toekomst het hoofd te kunnen bieden.

Hoofdstuk 1: Flexibele automatiseringssystemen: definities en kernkenmerken

1.1 Definitie: Een dynamisch adaptief productiesysteem

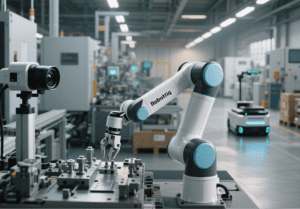

Een flexibel automatiseringssysteem is een geïntegreerd productiesysteem dat intelligente besturing, collaboratieve robotica, slimme sensoren en digitale softwareDe kerncapaciteit ervan ligt in snel wisselen van producttypen, flexibel aanpassen van de productieschaal binnen dezelfde productielijn, terwijl procesiteraties en uitbreiding van apparatuur worden ondersteund—waardoor een efficiënte productie van kleine volumes en grote variëteit mogelijk wordt.

1.2 Vier kernfuncties voor flexibiliteit

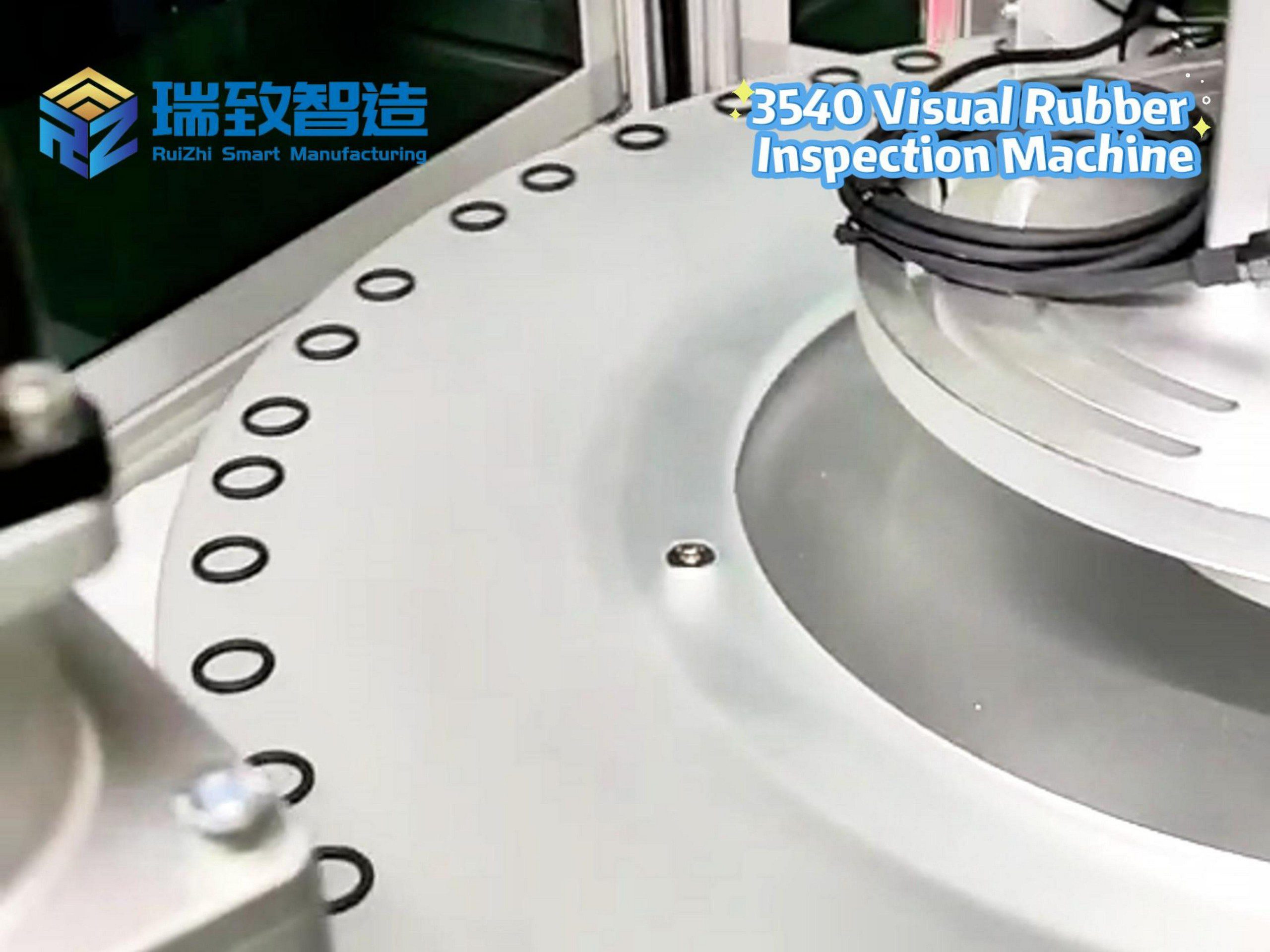

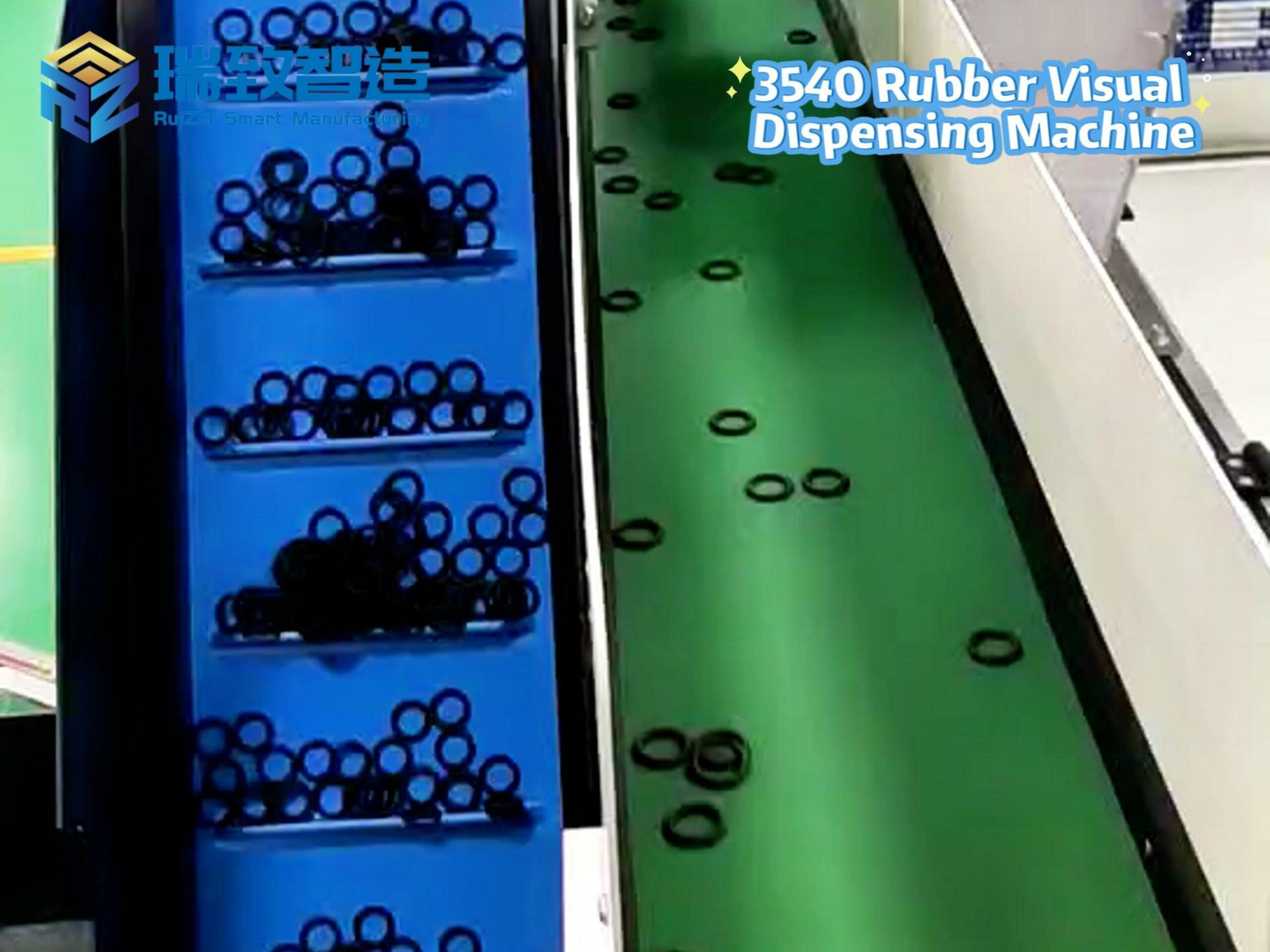

- Productflexibiliteit: Door modulaire tooling, offline programmering en visuele herkenningtechnologieën wordt de productwisseltijd teruggebracht van “uren” naar “minuten” (bijvoorbeeld autoproductielijnen met omsteltijden < 10 minuten).

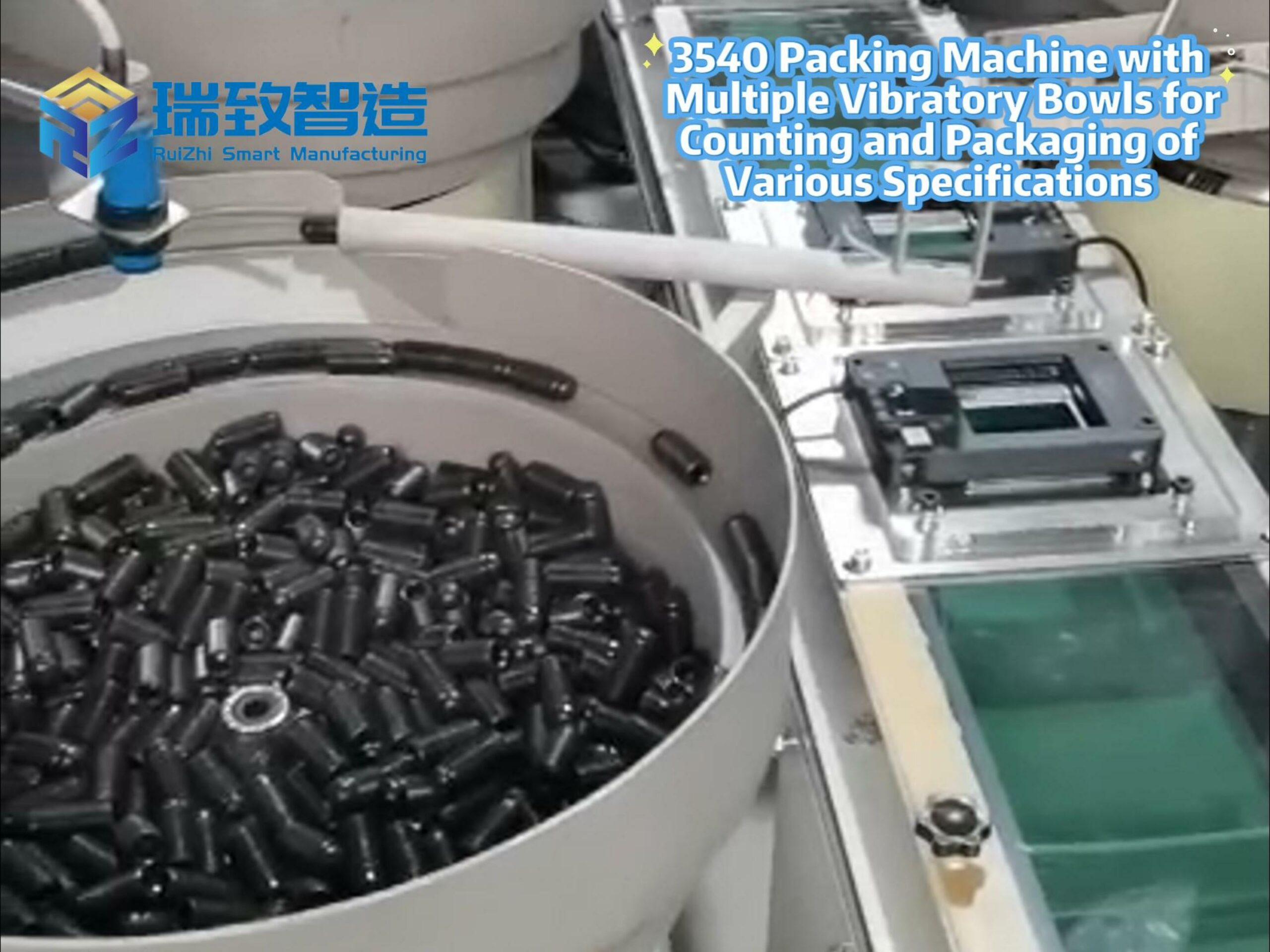

- Volumeflexibiliteit: Vertrouwend op robotclusterplanning en dynamische productieritmecontroleDe productiecapaciteit kan flexibel worden aangepast binnen een bereik van 30%–120% om te reageren op orderschommelingen.

- Uitbreidingsflexibiliteit: Adopteren gestandaardiseerde interfaces en open architecturenkan nieuwe apparatuur (bijvoorbeeld collaboratieve robots) naadloos worden geïntegreerd, ter ondersteuning van procesupgrades (bijvoorbeeld het toevoegen van inspectiemodules).

- Onderhoudsflexibiliteit: Door digitale tweelingdiagnostiek en zelfherstellende algoritmenDe reactietijd bij storingen wordt met meer dan 50% verkort, waardoor de verliezen door uitval worden beperkt.

Hoofdstuk 2: Technische architectuur van flexibele automatisering: een ‘slimme hub’ voor multitechnische samenwerking

Flexibele automatiseringssystemen werken op de synergie van drie technische lagen: perceptie, besluitvorming en uitvoering:

2.1 Sensing Layer: De “zenuwuiteinden” van de productie

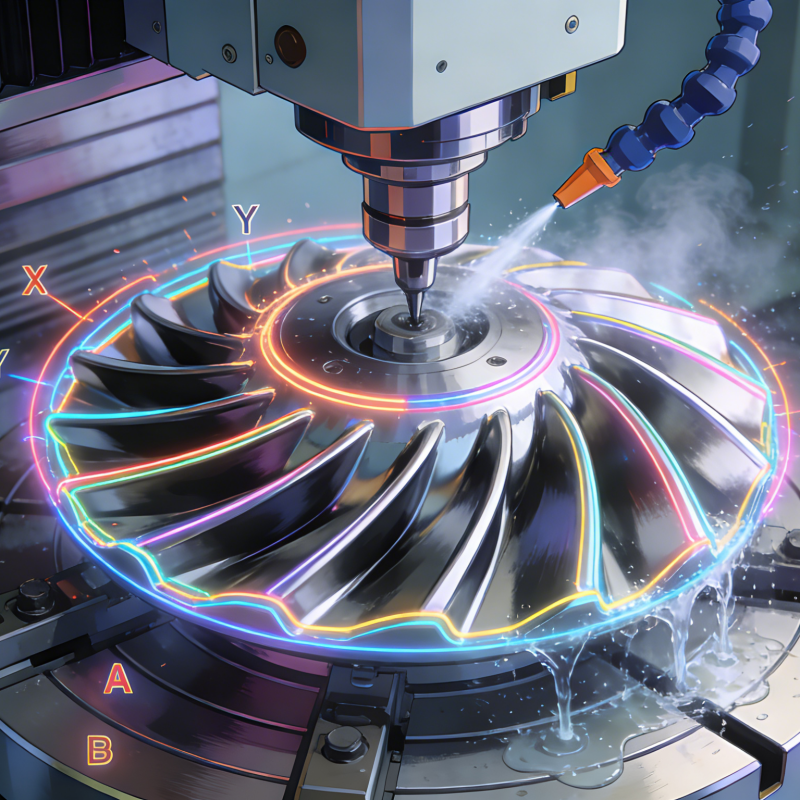

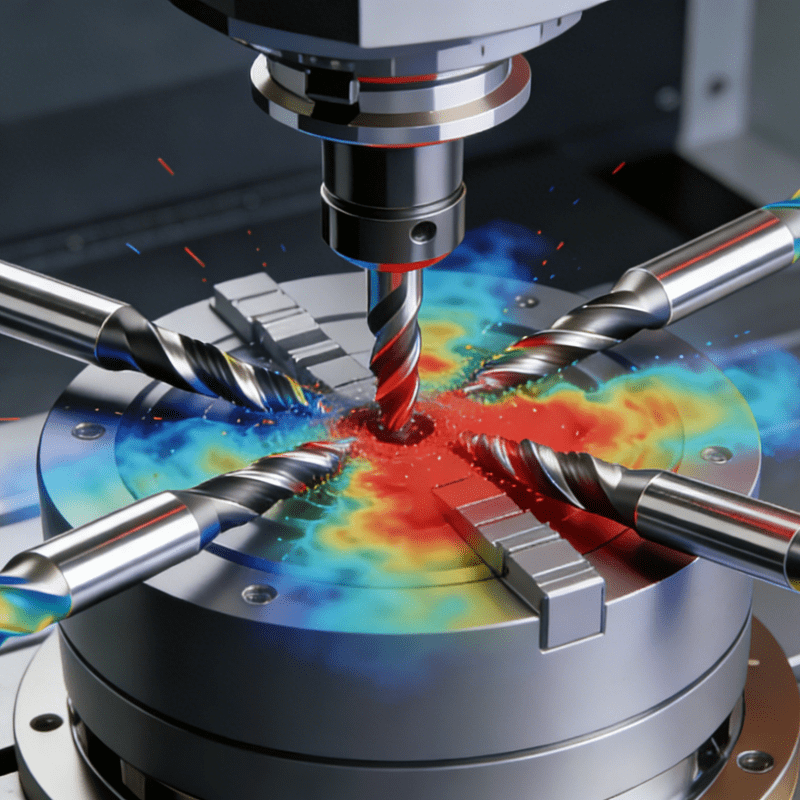

- Visuele waarneming:3D-camera's (resolutie ≤ 0,02 mm) identificeren productmodellen en lokaliseren assemblagepunten, ter ondersteuning van de productie van gemengde modellen.

- Force Sensing:6-assige krachtsensoren (nauwkeurigheid ±0,1 N) regelen de druk in de montage en zorgen voor een optimale opbrengst van precisiecomponenten (bijv. chips, klephuizen).

- Verplaatsing/Drukdetectie: Realtime monitoring van de status van gereedschapsopspanningen om vervormingsrisico's te voorkomen.

2.2 Intelligente controlelaag: het ‘brein’ van besluitvorming

- Hardware: PLC's (bijv. Siemens S7-1500) + industriële computers bouwen realtime-besturingsnetwerken met responsvertragingen < 10 ms.

- Algoritmen: Gebruik makend van genetische algoritmen (taakplanning)and versterkingsleren (padoptimalisatie)Robottaken worden dynamisch toegewezen, waardoor de balanssnelheden op de productielijn toenemen tot boven de 90%.

2.3 Uitvoeringseenheden: het ‘flexibele lichaam’ van actie

- Samenwerkende robots: Draagvermogen 3–10 kg, uitgerust met krachtgestuurde eindeffectoren (bijv. Robotiq-grijpers), waardoor veilige samenwerking tussen mens en robot mogelijk is (veiligheidsniveau PLd).

- Flexibele gereedschappen: Adaptieve hulpmiddelen (bijv. pneumatische grijpers met meerdere vingers) die compatibel zijn met ≥10 producttypen door middel van programmaschakeling voor positionering en klemming.

- AGV-clusters: Laser SLAM-navigatie voor dynamische materiaaldistributie, met een responstijd voor padplanning < 1 seconde.

2.4 Software-samenwerkingslaag: het ‘bloedsomloop’ van data

- MES-systeem: Realtime orderontvangst, automatische generatie van productieplanning en 联动 met productielijnapparatuur voor uitvoering.

- Digitale tweeling: 1:1 simulatie van virtuele productielijn om vooraf veranderingsplannen te verifiëren (bijv. gereedschapswisselingen, programmaaanpassingen), waardoor de downtime voor het debuggen wordt verminderd door 30%.

- SCADA-systeem: Verzamel de status van apparatuur en procesparameters (bijv. druk, temperatuur) om digitale productieprofielen te maken.

Hoofdstuk 3: De penetratie van flexibele automatisering in de industrie: van de automobielindustrie tot het slimme huis

3.1 Automobielproductie: een ‘benchmarkslagveld’ voor gemengde-modelproductie

Case: De nieuwe energieproductielijn van een Duitse autofabrikant maakt gebruik van flexibele automatisering om gemengde productie van puur elektrische, hybride en brandstofvoertuigen:

- Overgangslogica:Visuele systemen identificeren VIN-codes van voertuigen en roepen automatisch de bijbehorende programma's op (robotpaden, gereedschapsparameters).

- Resultaten:De productielijn is compatibel met 8 voertuigmodellen, met een omsteltijd van < 8 minuten en een verhoogde capaciteitsbenutting tot 85% (traditionele lijnen slechts 60%).

3.2 Elektronica 3C: een hulpmiddel om ‘iteratieangst’ aan te pakken

Case: De flexibele productielijn van een smartphonecontractfabrikant ondersteunt de gelijktijdige productie van multi-merk, multi-model (bijv. opvouwbare/rechte schermen):

- Technische ondersteuning:Met behulp van visie gestuurde robots worden zuigmonden automatisch gewisseld (aangepast aan verschillende schermformaten) en MES-koppelingen met leveranciers zorgen voor een 'nulvoorraad'-invoer.

- Resultaten: De leveringscycli zijn met 40% verkort, de reactietijd op bestellingen is teruggebracht van 7 naar 3 dagen en het defectpercentage is gedaald tot 0,05%.

3.3 Medische hulpmiddelen: een ‘precieze oplossing’ voor zeer nauwkeurige productie in kleine volumes

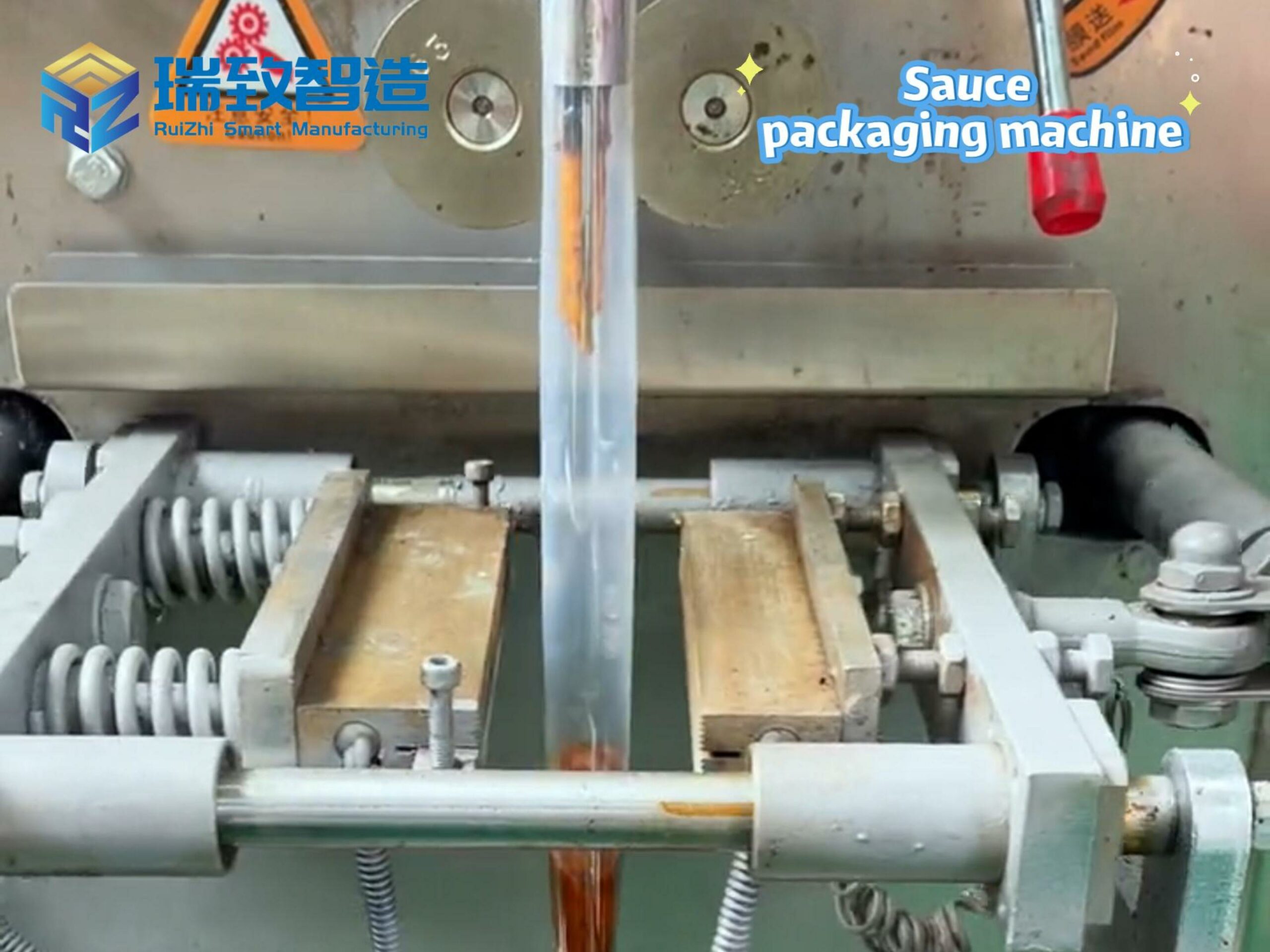

Case:Een op maat gemaakte productielijn van een spuitenbedrijf voldoet aan de productie van spuiten met verschillende doseringen en materialen (kunststof/glas):

- Kerntechnologie: Robots met krachtbediening persen zuigers nauwkeurig in elkaar (drukfout < 0,5 N) en visuele systemen 100% controleren de nauwkeurigheid van de schaalverdeling.

- Waarde: Productiekosten voor bestellingen met een laag volume (≥1.000 stuks) daalden met 60% en de leveringscycli werden verkort van 2 weken naar 3 dagen.

3.4 Smart Home: een ‘implementatiedrager’ voor gepersonaliseerde maatwerkoplossingen

Case: De flexibele productielijn van een fabriek voor maatwerkkasten ondersteunt door de gebruiker gedefinieerde maten, kleuren en functionele modules:

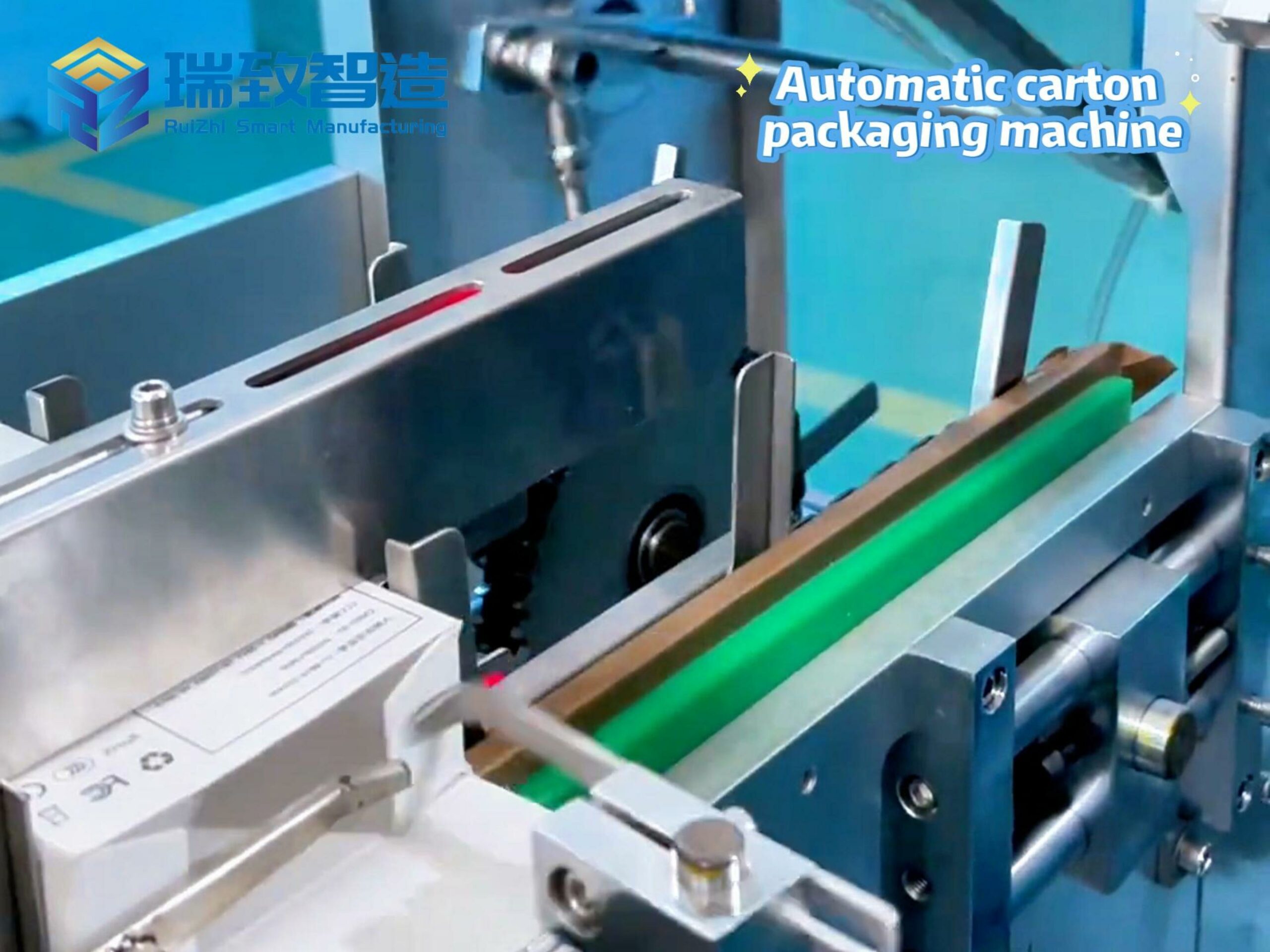

- Productieproces:De ordergegevens worden rechtstreeks aan het MES gekoppeld en CNC-apparatuur wisselt automatisch van gereedschap (waardoor verschillende platen worden gesneden), terwijl robots het sorteren en assembleren.

- Doorbraak:Het bereiken van “minimale bestelling van 1 stuk, levering binnen 7 dagen” met kosten voor op maat gemaakte producten die in de buurt komen van die van gestandaardiseerde productie.

Hoofdstuk 4: Drie drijvende krachten achter de opkomst van flexibele automatisering

4.1 Marktzijde: een onvermijdelijke keuze in het tijdperk van consumentensoevereiniteit

- Explosie van gepersonaliseerde vraagVolgens Accenture is 65% van de consumenten bereid om een hogere prijs te betalen voor maatwerk, waardoor de productie moet verschuiven naar modellen met een ‘laag volume en een grote variatie’.

- Verhoogde ordervolatiliteit:Bij onzekerheden in de toeleveringsketen hebben ondernemingen flexibele capaciteit nodig om het hoofd te bieden aan de tegenstelling tussen ‘piekseizoenspieken en luiheid buiten het seizoen’.

4.2 Technische kant: Multi-domein doorbraken verlagen de drempels voor applicaties

- Robotica:De prijzen voor collaboratieve robots dalen jaarlijks met 15%, door de verbeterde ontwikkeling van technologieën voor krachtregeling en visie (bijvoorbeeld Universal Robots die plug-and-play ondersteunen).

- AI + Automatisering:Reinforcement learning-algoritmen stellen productielijnen in staat zichzelf te optimaliseren (bijvoorbeeld voorspellend onderhoud, procesparameter-iteratie).

- IoT:5G + edge computing: apparaatcommunicatie op millisecondeniveau, ondersteuning van realtime samenwerking tussen meerdere apparaten.

4.3 Kostenkant: Langetermijnvoordelen dekken de initiële investering

- Directe kosten: Omstelkosten verlaagd met 70% (traditionele lijnen hebben bijvoorbeeld 4 uur stilstand nodig voor omstelling, terwijl flexibele lijnen slechts 15 minuten nodig hebben) en arbeidskosten 下降 met 50% (samenwerking tussen mens en robot vervangt puur handmatig werk).

- Verborgen voordelen: Verbeterde opbrengstpercentages (vermindering van verliezen door herbewerking) en kortere leveringscycli (verbetering van de orderresponscapaciteit), met een uitgebreide ROI die binnen 3 tot 5 jaar kan worden bereikt.

Hoofdstuk 5: Ontwikkelingsuitdagingen en oplossingen

5.1 Technische integratieproblemen: ‘informatiesilo’s’ en ‘samenwerkingsbarrières’

- Pijnpunt:Heterogene communicatieprotocollen tussen apparaten van verschillende merken (bijvoorbeeld vertragingen in de signaalinteractie tussen robots en PLC's) vereisen de ontwikkeling van middleware of de invoering van gestandaardiseerde protocollen zoals OPC UA.

- Oplossing: Promoot een ‘modulair + gestandaardiseerd’ ontwerp, zoals de flexibele units van Bosch Rexroth, waardoor de integratieproblemen worden verminderd door middel van vooraf geïntegreerde oplossingen.

5.2 ROI-zorgen: “hoge investering op korte termijn” versus “waarde op lange termijn”

- Gegevensvergelijking: Starre productielijnen kosten ongeveer 8 miljoen RMB, terwijl flexibele lijnen ongeveer 15 miljoen RMB kosten. De ombouwkosten van de flexibele lijnen bedragen echter slechts 1/10 van die van de flexibele lijnen, waarbij de 40% een hogere efficiëntie heeft bij de productie van meerdere variëteiten.

- Strategie: Pas een model van 'gefaseerde implementatie' toe (eerst de kernprocessen transformeren en daarna de productielijnen uitbreiden) of introduceer financiële leasing om de kapitaaldruk te verminderen.

5.3 Talentkloof: “Tekort aan interdisciplinair talent”

- Huidige situatie:Talenten met kennis van automatiseringsregelingen (PLC-programmering), AI-algoritmen (bijv. Python machine learning) en industriële processen (bijv. autoassemblage) vormen < 5%.

- OplossingUniversiteiten voegen interdisciplinaire programma's voor 'flexibele automatisering' toe en bedrijven bieden duale 'technologie + proces'-opleidingen aan (bijvoorbeeld de robotica-certificeringscursussen van Fanuc).

Hoofdstuk 6: Toekomstige trends: Evolutierichtingen van flexibele automatisering

6.1 Diepe integratie met Industrie 4.0: volledig procesbeheer van digitale tweelingen

- Scenario:Van ‘productielijnsimulatie’ tot ‘volledige levenscyclus-tweelingen’, die ontwerp, productie en bediening omvatten, is er een gesloten lus van ‘virtueel debuggen – realtime-optimalisatie – voorspellend onderhoud’.

6.2 Verbeterde mens-robotintegratie: van ‘samenwerking’ naar ‘symbiose’

- Doorbraak:De door AI aangestuurde technologie voor ‘intentieherkenning’ (bijvoorbeeld het waarnemen van de intenties van mensen om iets te doen via zicht/gebaren) stelt robots in staat om mensen actief te assisteren bij complexe taken (bijvoorbeeld nauwkeurige assemblage).

6.3 Gedistribueerde flexibele productie: regionale collaboratieve productie

- Model:Het verbinden van kleine en middelgrote fabrieken in regio's via industriële internetplatformen om 'gedistribueerde flexibele clusters' te vormen, waarbij de capaciteit dynamisch wordt toegewezen op basis van bestellingen (bijvoorbeeld samenwerking met de badkamerindustrie in de Yangtze-rivierdelta).

6.4 Autonome leersystemen: van ‘uitvoering’ naar ‘besluitvorming’

- Vermogen:Systemen analyseren historische gegevens via machinaal leren om procesparameters autonoom te optimaliseren (bijvoorbeeld door de lasstroom aan te passen om de opbrengst te verbeteren) en zelfs automatisch productieplannen te genereren.

Conclusie: Flexibiliteit, de toekomstige overlevingsstaat van de maakindustrie

De opkomst van flexibele automatiseringssystemen weerspiegelt in essentie de actieve omarming van 'onzekerheid' door de maakindustrie. Het is niet slechts een herhaling van technische hulpmiddelen, maar een transformatie van productieconcepten en organisatiemodellen – een verschuiving van 'apparatuurgericht' naar 'vraaggericht', en van 'rigide replicatie' naar 'flexibele creatie'.

Naarmate meer ondernemingen het vermogen tot ‘flexibel overleven’ onder de knie krijgen, zal de productie werkelijk een nieuw paradigma betreden van co-existentie van ‘grote verscheidenheid, hoge efficiëntie en lage kosten’ – misschien wel de kern van het concurrentievermogen van het Industrie 4.0-tijdperk.

#FlexibleAutomationSystems #flexible automation example #montagebedrijf