Table of Contents

Toggle4-Axis Robotic Tray Loading System: Redefining Efficiency in Automated Material Handling

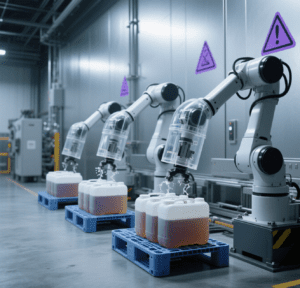

In de snelle wereld van de moderne productie is het naadloos laden van componenten in trays de onbezongen held van gestroomlijnde productie. Of het nu in de elektronica-, automotive- of farmaceutische industrie is, handmatig laden van trays is een knelpunt: foutgevoelig, traag en arbeidsintensief. Maak kennis met de 4-assig robotisch tray-laadsysteem, een op SCARA gebaseerde oplossing die is ontworpen om dit kritieke proces te transformeren. Door snelle beweging, nauwkeurige positionering en intelligente aanpasbaarheid te combineren, elimineert dit systeem inefficiënties, verhoogt het de kwaliteit en maakt het productielijnen toekomstbestendig voor omgevingen met een hoge mix en hoge volumes.

Het 4-assige voordeel: ontworpen voor snelheid en precisie

Four-axis SCARA (Selective Compliance Assembly Robot Arm) robots are purpose-built for planar material handlingwaardoor ze ideaal zijn voor het laden van trays:

1. Bliksemsnelle cyclustijden

With a rigid horizontal arm design and optimized joint mechanics, SCARA robots achieve pick-and-place snelheden tot 200 cycli per minuut—3–5x sneller dan menselijke operators. Voor een smartphonefabriek die 100 kleine cameramodules in trays laadt, verkort dit de tijd van 5 minuten naar slechts 90 seconden.

2. Nauwkeurigheid bij plaatsing op micronniveau

A repeatability of ±0.02mm Zorgt ervoor dat componenten precies in de tray-slots terechtkomen, zelfs onderdelen van slechts 2 mm of zo kwetsbaar als OLED-panelen. Dit elimineert uitlijnfouten die downstream problemen veroorzaken, zoals beschadigde pinnen in autoconnectoren of gebarsten glas in consumentenelektronica.

3. Kosteneffectieve prestaties

Compared to 6-axis robots, 4-axis systems cut capital costs by 30–40% en de onderhoudsbehoefte met 50% verminderen dankzij een eenvoudigere kinematica. Voor middelgrote fabrikanten betekent dit een snelle ROI – vaak binnen 12 tot 18 maanden – dankzij arbeidsbesparingen en minder afval.

Kerntechnologieën: de anatomie van een slimme ladelader

De kracht van het systeem ligt in de geïntegreerde technologieën, die met precisie en aanpasbaarheid echte uitdagingen oplossen:

1. Visiegestuurde navigatie: verder kijken dan het voor de hand liggende

A AI-visiesysteem met hoge resolutie fungeert als de ‘ogen’ van de robot en stelt hem in staat om:

- Identificeer onderdelen in chaos: Lokaliseer componenten in rommelige invoerapparaten (bijv. trilbakken of transportbanden) en compenseer positie-/oriëntatiefouten tot 1 mm.

- Inspect on the Fly: Detecteer defecten zoals verbogen pennen, krassen of drukfouten met een nauwkeurigheid van 99,9% voordat ze worden geladen. Zo voorkomt u dat er defecte onderdelen in de toeleveringsketen terechtkomen.

Voorbeeld: in een PCB-fabriek maakt het systeem onderscheid tussen de weerstanden 0402 en 0603 in een gemengde lade en plaatst elke weerstand in de juiste sleuf. Handmatig sorteren is niet nodig.

2. Modulaire end-of-arm-gereedschappen: één robot, eindeloze mogelijkheden

Dankzij de snelspangrepen en zuignappen kan het systeem probleemloos worden gehanteerd 100+ onderdeeltypen zonder downtime:

- Zachte grippers: Pak kwetsbare voorwerpen, zoals glazen substraten of medische flesjes, voorzichtig vast (gebruik een kracht van <1N).

- Magnetic/Electrostatic Tools: Houd metalen of kunststof onderdelen stevig vast zonder vlekken op het oppervlak achter te laten.

- Tool Change Time: <5 minuten, waardoor snel wisselen tussen trayformaten mogelijk is (van 50mm×50mm microtrays tot 1200mm×1000mm industriële pallets).

3. Kracht-koppeldetectie: subtiele controle voor kritieke taken

A 6-assige krachtsensor zorgt voor een veilige, nauwkeurige plaatsing, vooral bij gevoelige toepassingen:

- Collision Detection: Stopt de beweging onmiddellijk als de weerstand een vooraf ingestelde drempelwaarde overschrijdt (bijv. 3N voor een microchip), waardoor schade wordt voorkomen.

- Dieptecontrole: Plaatst onderdelen op de exacte traydiepte, essentieel voor gestapelde componenten in trays voor de automobiel- of luchtvaartindustrie.

Transformatie van industrieën: toepassingen in de praktijk

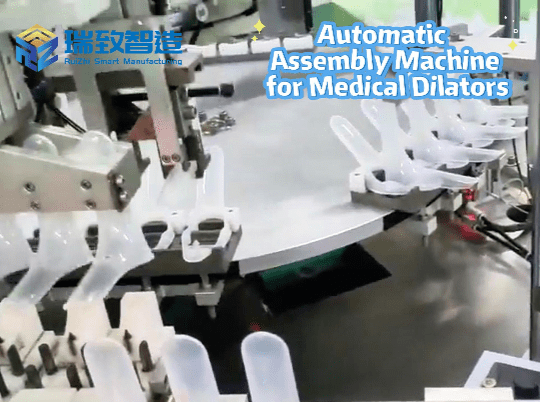

1. Elektronica: microprecisie voor miniatuurcomponenten

Bij de productie van TWS-oordopjes, waar meer dan 15 kleine onderdelen (elk <5 mm) in antistatische trays moeten worden geladen:

- Het systeem pikt 0,8 mm dikke luidsprekermembranen op uit een chaotische feeder met behulp van visuele precisie.

- Plaatst ze in 80-slot trays met een nauwkeurigheid van 0,03 mm, waardoor de laadtijd met 70% en het aantal defecten met 90% wordt verminderd.

Resultaat: Een toonaangevend audiomerk schaalt de productie op van 500 naar 1.500 eenheden/uur, en dat zonder enig verkeerd uitgelijnd onderdeel.

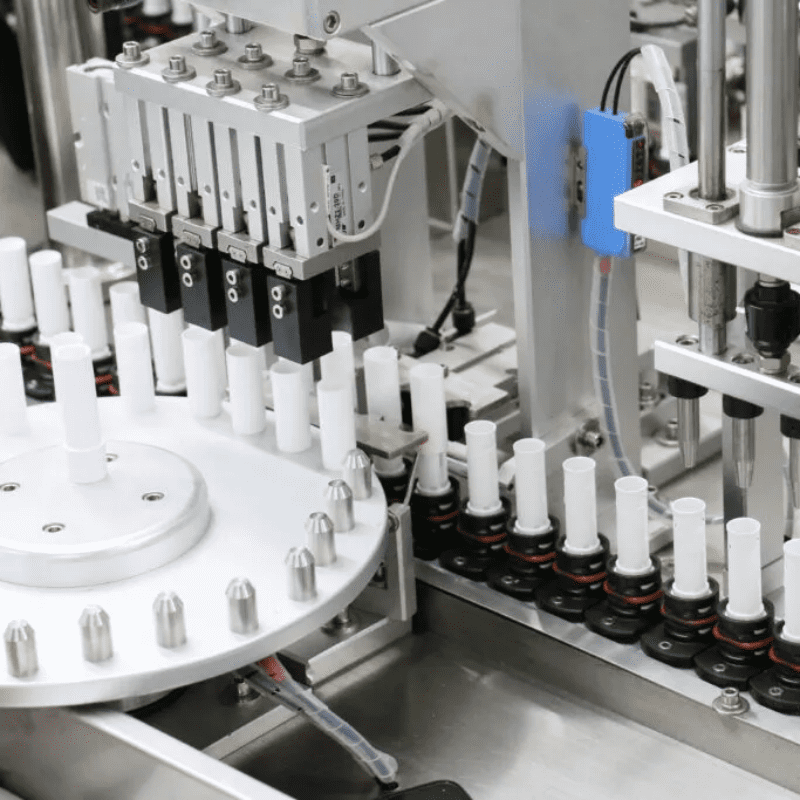

2. Farmaceutische producten: hygiënisch en foutloos laden

Voor steriele omgevingen (bijvoorbeeld het laden van insulinepennen of diagnostische cartridges):

- Roestvrij staal en FDA-conform ontwerp: Voldoet aan strenge hygiënenormen en voorkomt besmetting.

- Vacuümzuiggrijpers:Ga veilig om met glazen flesjes of plastic spuiten zonder ze te vervormen.

Casestudy: Een biotechnologiebedrijf gebruikt het systeem om per uur 2000 COVID-19-testkits in steriele trays te laden, met een oriëntatienauwkeurigheid van 100% en zonder enige schade aan onderdelen.

3. Automobiel: robuuste efficiëntie voor complexe componenten

Bij de productie van motoronderdelen, waar trays meer dan 20 metalen componenten bevatten (bijv. tandwielen, lagers of cilinderkoppen):

- Robuuste grijpers: Verwerkt gewichten tot 10 kg, met visuele mapping om botsingen in meerlaagse trays te voorkomen.

- Sorteren op meerdere onderdelen: Scheidt linker- en rechtercomponenten (bijv. remklauwen) met behulp van AI-gestuurde vormherkenning.

Resultaat: Een Tier 1-toeleverancier voor de automobielindustrie verkort de laadtijd met 60%, waardoor 24/7-bedrijf mogelijk is met <0,5%-uitvaltijd.

4-Axis versus de concurrentie: een prestatieconfrontatie

| Metric | 4-Axis Robotic System | Handenarbeid | 6-Axis Robot | Conventional Gantry |

| Snelheid (delen/min) | 150–200 | 20–30 | 80–100 | 50–70 |

| Positioning Accuracy | ±0.02mm | ±0,5 mm (variabel) | ±0.05mm | ±0.1mm |

| Changeover Time | <10 minutes | 60+ minutes | 30 minutes | 45+ minuten |

| Flexibility | Geschikt voor meer dan 100 onderdeeltypen | Laag (operatorvaardigheid) | Medium | Laag (vaste programmering) |

| Cost (USD) | $50k–$120k | Labor-intensive | $150k–$250k | $100k–$180k |

De businesscase: van automatisering naar innovatie

1. Snelle ROI en schaalbaarheid

- Labor Savings: Vervangt 2–3 operators per werkstation, wat jaarlijks $40k–$60k bespaart in regio's met gemiddelde arbeidskosten.

- Quality Improvements: Verlaagt de schrootpercentages van 10% naar <1%, een belangrijk voordeel voor hoogwaardige componenten zoals halfgeleiders.

- Future-Proofing:Het modulaire ontwerp en de softwaregestuurde recepten maken een snelle implementatie van nieuwe producten mogelijk. Er zijn geen hardware-revisies nodig.

2. Smart Factory Integration

- IoT Connectivity:Voert realtimegegevens (cyclustijden, foutpercentages, gereedschapsstatus) aan MES-systemen voor voorspellend onderhoud en productie-optimalisatie.

- AI-padplanning:Machine learning-algoritmen verfijnen voortdurend pick-and-place-routes, waardoor de cyclustijden in de loop van de tijd met 5–10% worden verkort.

De toekomst van het laden van trays: waar precisie en snelheid samenkomen

Naarmate Industrie 4.0 versnelt, evolueert het 4-assige robotladesysteem om aan de opkomende behoeften te voldoen:

- Collaborative Workcells: Werkt veilig samen met mensen in gedeelde ruimtes en gebruikt 3D-visie om botsingen te voorkomen.

- Edge Computing: Verwerkt visuele gegevens lokaal voor besluitvorming binnen een milliseconde, essentieel voor ultrasnelle lijnen.

- Duurzaamheid: Vermindert het energieverbruik met 30% vergeleken met oudere automatiseringssystemen, wat in lijn is met wereldwijde doelstellingen voor groene productie.

In een tijdperk waarin efficiëntie en precisie onontkoombaar zijn, is het 4-assige robotlaadsysteem voor trays meer dan een machine – het is een strategische troef. Het verandert de alledaagse taak van het laden van trays in een concurrentievoordeel, waardoor fabrikanten kunnen opschalen, zich kunnen aanpassen en floreren in een snel evoluerende markt.

#4-assig ladelaadsysteem #SCARA Robot Tray Handling #Geautomatiseerde oplossingen voor materiaalverwerking