Table of Contents

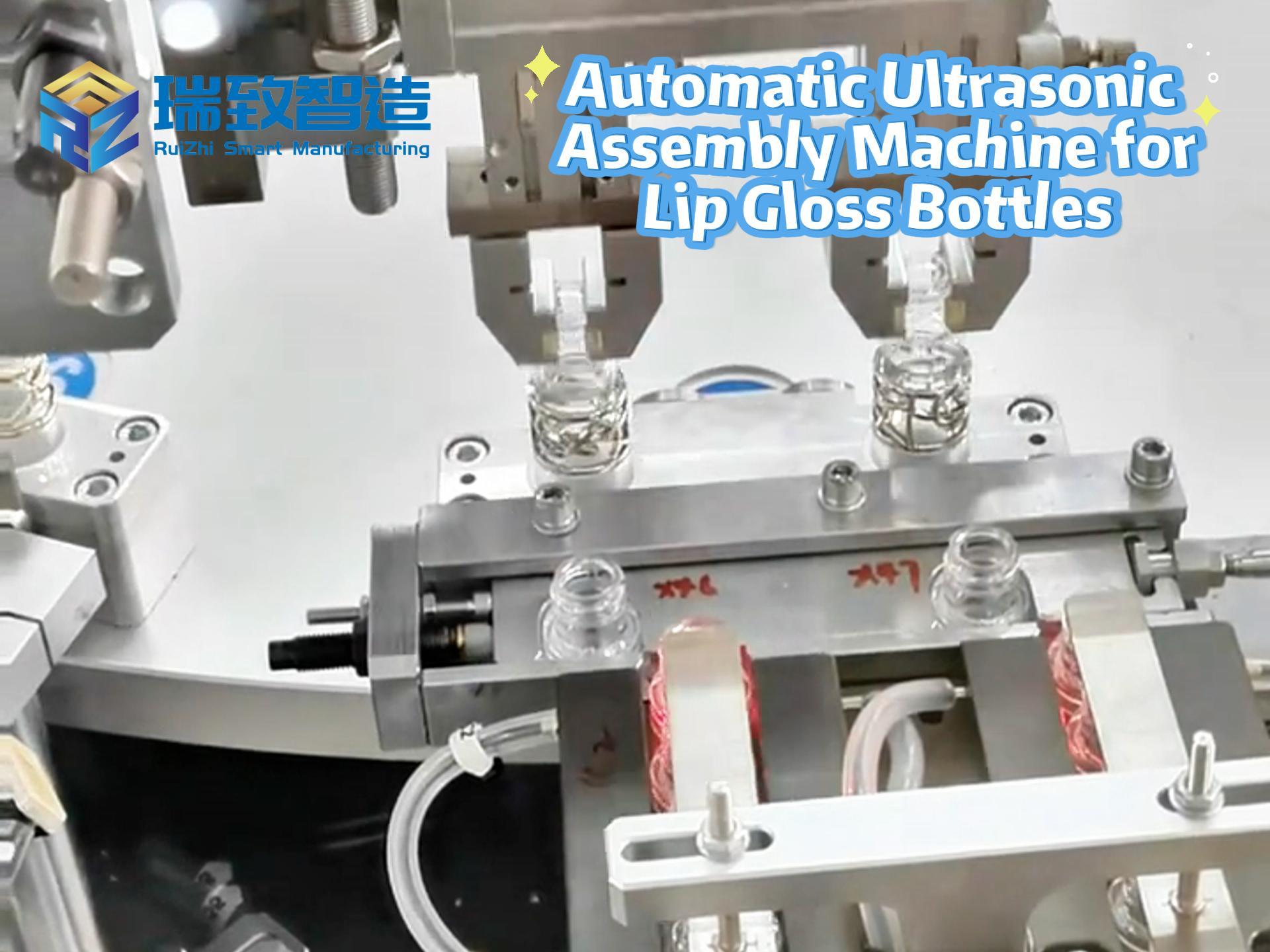

ToggleGeautomatiseerd assemblagesysteem voor spuitgegoten onderdelen met automatische lader: een nieuwe definitie van uitmuntende productie

Introduction

Spuitgieten vormt de ruggengraat van de moderne productie en produceert jaarlijks miljarden kunststofonderdelen voor industrieën variërend van auto's en elektronica tot medische apparatuur. Het assemblageproces na het spuitgieten vormt echter al lange tijd een knelpunt. Traditionele handmatige of semi-automatische methoden kampen met een lage doorvoersnelheid (gemiddelde assemblagetijd van 30-60 seconden per onderdeel), hoge arbeidskosten (goed voor 25-40% aan productiekosten) en inconsistente kwaliteit (foutpercentages tot 3%). Geautomatiseerde assemblagesystemen voor spuitgietonderdelen met automatisch laden zijn uitgegroeid tot een transformatieve oplossing die geavanceerde robotica, intelligente besturing en autonome materiaalverwerking integreert om de productie te stroomlijnen.

Een toonaangevende fabrikant van consumentenelektronica zag bijvoorbeeld een toename in de dagelijkse productie van de 400% na de implementatie van een automatisch laadsysteem voor smartphonebehuizingen. Het systeem verminderde de arbeidsbehoefte van 15 operators per lijn naar slechts 3, terwijl tegelijkertijd de assemblagenauwkeurigheid werd verbeterd van ±0,3 mm naar ±0,05 mm. Dit verlaagde niet alleen de productiekosten, maar stelde het bedrijf ook in staat om te voldoen aan de stijgende marktvraag met een nultolerantie voor fouten.

Technische architectuur: een convergentie van precisie en automatisering

De effectiviteit van automatische assemblagesystemen ligt in hun gelaagde technische ontwerp, dat de onderdelenbehandeling, assemblage en kwaliteitscontrole op elkaar afstemt:

1. Automatisch ladend subsysteem

Trilkomvoeders met Vision Sorting

Trilbakken zijn de belangrijkste werkpaarden voor de oriëntatie van onderdelen. Uitgerust met spiraalvormige rails gebruiken ze gecontroleerde trillingen om onderdelen omhoog te bewegen en ze te sorteren op vorm en oriëntatie. Geavanceerde systemen integreren 3D-camera's (bijv. met een resolutie van 0,01 mm) om defecten, zoals kromtrekken of krassen op het oppervlak, in realtime te detecteren. Bij de assemblage van versnellingsbakken van auto's kan het systeem bijvoorbeeld onderdelen met verkeerd uitgelijnde tanden binnen milliseconden afkeuren, met een sorteernauwkeurigheid van 99,98%.

Flexible Feeding Systems

Voor complexe of onregelmatig gevormde onderdelen bieden flexibele feeders superieure aanpasbaarheid. Deze systemen maken gebruik van een combinatie van willekeurige presentatie van onderdelen en robotgestuurd picken. Een laag onderdelen wordt op een vlak oppervlak verspreid en een supersnel visionsysteem genereert digitale modellen van elk onderdeel en berekent de positie en oriëntatie binnen 50 milliseconden. Robotarmen met aangepaste eindeffectoren – zoals vacuümcups voor dunwandige kunststoffen of grijpers met krachtsensoren voor delicate componenten – voeren vervolgens nauwkeurige pick-and-place-bewerkingen uit, waardoor de wisseltijd tussen onderdeeltypen wordt teruggebracht tot minder dan 5 minuten.

2. Geautomatiseerde assemblage-eenheid

Multi-assige robotmanipulatie

Zesassige industriële robots (bijv. de Fanuc M-20iD of ABB IRB 6700) fungeren als werkpaarden voor de assemblage en beschikken over een herhaalbaarheid van ±0,02 mm. Deze robots kunnen complexe taken uitvoeren, zoals het plaatsen van klikcomponenten, het aanbrengen van lijm met nanoliterprecisie of het solderen van micro-elektronische onderdelen op spuitgegoten substraten. Bij de productie van medische inhalatoren kunnen robots bijvoorbeeld 12 afzonderlijke componenten in minder dan 8 seconden assembleren, wat zorgt voor luchtdichte afdichtingen en een correcte uitlijning van kleppen.

Intelligente gereedschapswisselaars

Om diverse assemblagetaken uit te voeren, maken geautomatiseerde systemen gebruik van snelwisselgereedschappen. Pneumatische of elektromagnetische gereedschapswisselaars stellen robots in staat om binnen enkele seconden eindeffectoren te verwisselen en zich aan te passen aan verschillende onderdeelgeometrieën of assemblagevereisten. Dankzij deze modulariteit kan één systeem meerdere productlijnen ondersteunen, waardoor de investeringskosten tot wel 35% lager liggen dan bij specifieke assemblagelijnen.

3. Gesloten-lus kwaliteitscontrole

Visuele inspectie

Industriële camera's met hoge resolutie (tot 20 megapixels) en AI-gestuurde beeldverwerking garanderen een nauwkeurige montage. Na het plaatsen van een printplaat in een kunststof behuizing analyseert het systeem bijvoorbeeld binnen 200 milliseconden meer dan 50 geometrische parameters, zoals pinuitlijning en -speling. Deep learning-algoritmen verbeteren continu de defectdetectie door te leren van historische gegevens, waardoor foutpositieve percentages onder de 0,1% worden bereikt.

Testen tijdens het proces

Geïntegreerde sensoren voeren realtime functionele tests uit. Druksensoren kunnen de integriteit van afgedichte componenten controleren (bijvoorbeeld door lekken van slechts 10⁻⁶ Pa·m³/s te detecteren), terwijl torsiesensoren ervoor zorgen dat bevestigingsmiddelen exact volgens de specificaties worden vastgedraaid. Elk niet-conform onderdeel leidt tot onmiddellijke afkeuring, waardoor defecte producten niet verder kunnen worden verwerkt.

4. Controle- en bewakingssysteem

Een combinatie van programmeerbare logische controllers (PLC's) en industriële pc's orkestreert het hele proces. PLC's beheren realtime processen met responstijden van minder dan een milliseconde, terwijl pc's taken op een hoger niveau uitvoeren, zoals productieplanning, data-analyse en integratie met Manufacturing Execution Systems (MES). Digital twin-technologie wordt steeds vaker gebruikt om assemblageprocessen te simuleren, waardoor cyclustijden tot wel 20% kunnen worden geoptimaliseerd vóór fysieke implementatie.

Industriële toepassingen: van massaproductie tot maatwerk

Automatische assemblagesystemen hebben een revolutie teweeggebracht in diverse sectoren:

1. Automobielproductie

Montage van motorcomponenten

Bij de productie van motorkappen laadt het systeem automatisch spuitgegoten behuizingen, plaatst pakkingen met een precisie van 0,1 mm en draait bouten vast met een koppel van 12 ± 0,5 N·m. Een toonaangevende autofabrikant verkortte de montagetijd van 45 seconden naar 12 seconden per onderdeel, waardoor een 300% de dagelijkse productie kon verhogen met behoud van de ISO/TS 16949-kwaliteitsnormen.

Montage van de binnenbekleding

Voor dashboardcomponenten verwerkt het systeem zacht aanvoelende kunststoffen, metalen inzetstukken en elektronische modules. Robots brengen lijmkorrels aan met een breedtetolerantie van ±0,2 mm, wat zorgt voor een naadloze integratie en het risico op piepen en rammelen in het eindproduct verkleint.

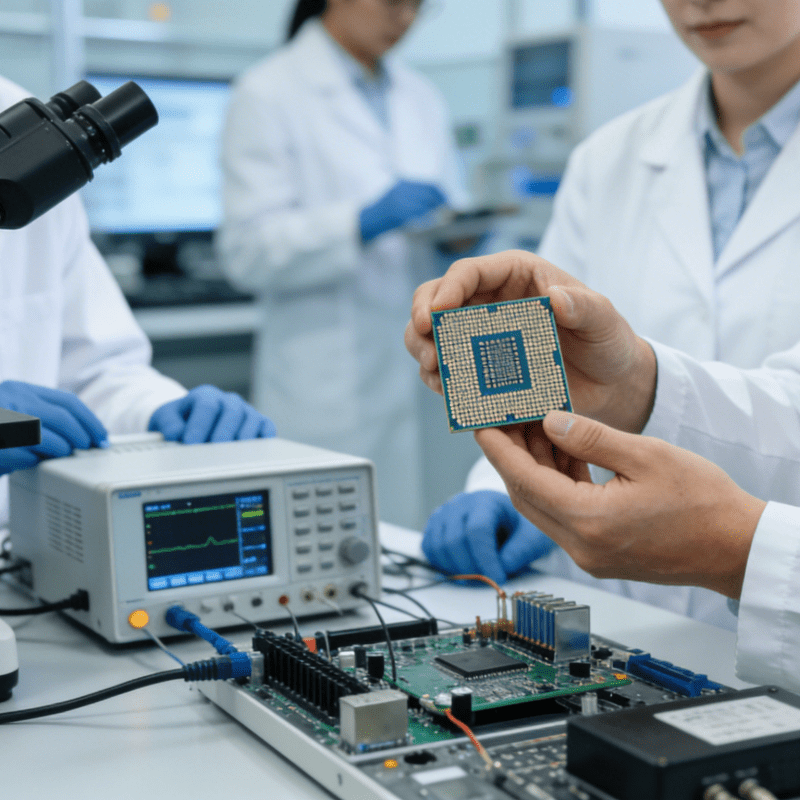

2. Elektronicaproductie

Smartphone-assemblage

Bij de productie van smartphonebehuizingen hanteren automatische laadsystemen kwetsbare componenten zoals cameramodules en connectoren. Vacuümgrijpers met antistatische coatings pakken en plaatsen onderdelen, terwijl lasersensoren de uitlijning van microconnectoren controleren tot op 50 micron nauwkeurig. Deze precisie verlaagt de revisie van 5% naar 0,3%, wat jaarlijks miljoenen bespaart aan garantiekosten.

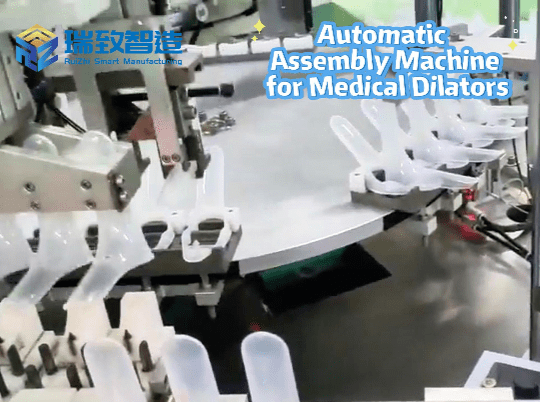

3. Productie van medische hulpmiddelen

Diagnostische apparaatassemblage

Voor point-of-care testapparatuur assembleert het systeem microfluïdische kanalen, reagensreservoirs en detectiemodules in een cleanroomomgeving van klasse 100. UV-sensoren bewaken continu de uitharding van de lijm en garanderen zo biocompatibiliteit en steriliteit conform ISO 13485.

Technologische grenzen: de toekomst van assemblage vormgeven

1. AI-gestuurde adaptieve assemblage

Machine learning-algoritmen optimaliseren assemblageparameters in realtime. Als er bijvoorbeeld variaties optreden in de afmetingen van spuitgegoten onderdelen als gevolg van verschillen in de materiaalbatch, past het systeem automatisch de robotbewegingen en de lijmaanbrengvolumes aan, waardoor een consistente kwaliteit behouden blijft zonder handmatige tussenkomst.

2. 5G-compatibele bediening op afstand

Dankzij de extreem lage latentie van 5G (minder dan 1 milliseconde) kunnen operators assemblagelijnen overal ter wereld op afstand monitoren en problemen oplossen. AR/VR-interfaces bieden immersieve controle, waardoor complexe problemen snel kunnen worden opgelost en de downtime met 60% wordt verminderd.

3. Duurzaam ontwerp

Toekomstige systemen zullen prioriteit geven aan milieuvriendelijke methoden, zoals energiezuinige servomotoren (die het energieverbruik met 40% verminderen), recyclebare materiaalverwerking en afvalminimalisatie door nauwkeurige onderdeleninvoer. Zo worden afgekeurde onderdelen automatisch gesorteerd voor recycling, waardoor de materiaalkringloop wordt gesloten.

Implementatie-uitdagingen en oplossingen

1. Hoge initiële investering

De kosten van een volledig geautomatiseerd systeem kunnen oplopen tot meer dan $1,5 miljoen. ROI-berekeningen voor grootschalige productie laten echter doorgaans een terugverdientijd van 12 tot 18 maanden zien. Leasemogelijkheden en overheidsstimulansen voor de implementatie van automatisering kunnen financiële drempels verlagen.

2. Complexe integratie

Het integreren van meerdere subsystemen (robots, vision, PLC's) vereist gespecialiseerde expertise. Gestandaardiseerde communicatieprotocollen zoals OPC UA vereenvoudigen de interoperabiliteit, terwijl kant-en-klare oplossingen van ervaren leveranciers integratierisico's verminderen.

3. Overgang van de beroepsbevolking

Automatisering kan sommige handmatige taken vervangen. Bijscholingsprogramma's gericht op robotica-onderhoud, programmering en kwaliteitscontrole kunnen operators transformeren tot hoogwaardige technici, wat een soepele overgang garandeert.

Conclusion

Geautomatiseerde assemblagesystemen voor spuitgietonderdelen met automatische belading vertegenwoordigen een paradigmaverschuiving in de productie en maken ongeëvenaarde precisie, snelheid en flexibiliteit mogelijk. Naarmate industrieën steeds hogere kwaliteit, snellere doorlooptijden en kostenconcurrentie eisen, zullen deze systemen onmisbaar worden. De toekomst ligt in de verdere integratie van AI, IoT en duurzame praktijken, het verleggen van de grenzen van wat mogelijk is in geautomatiseerde assemblage en het stellen van nieuwe normen voor wereldwijde uitmuntendheid in de productie.

#Hoe u de automatische montage van spuitgegoten onderdelen kunt optimaliseren #Voordelen van spuitgieten Geautomatiseerde assemblage met automatisch laden #Autolaadsysteem voor spuitgegoten onderdelen