Table of Contents

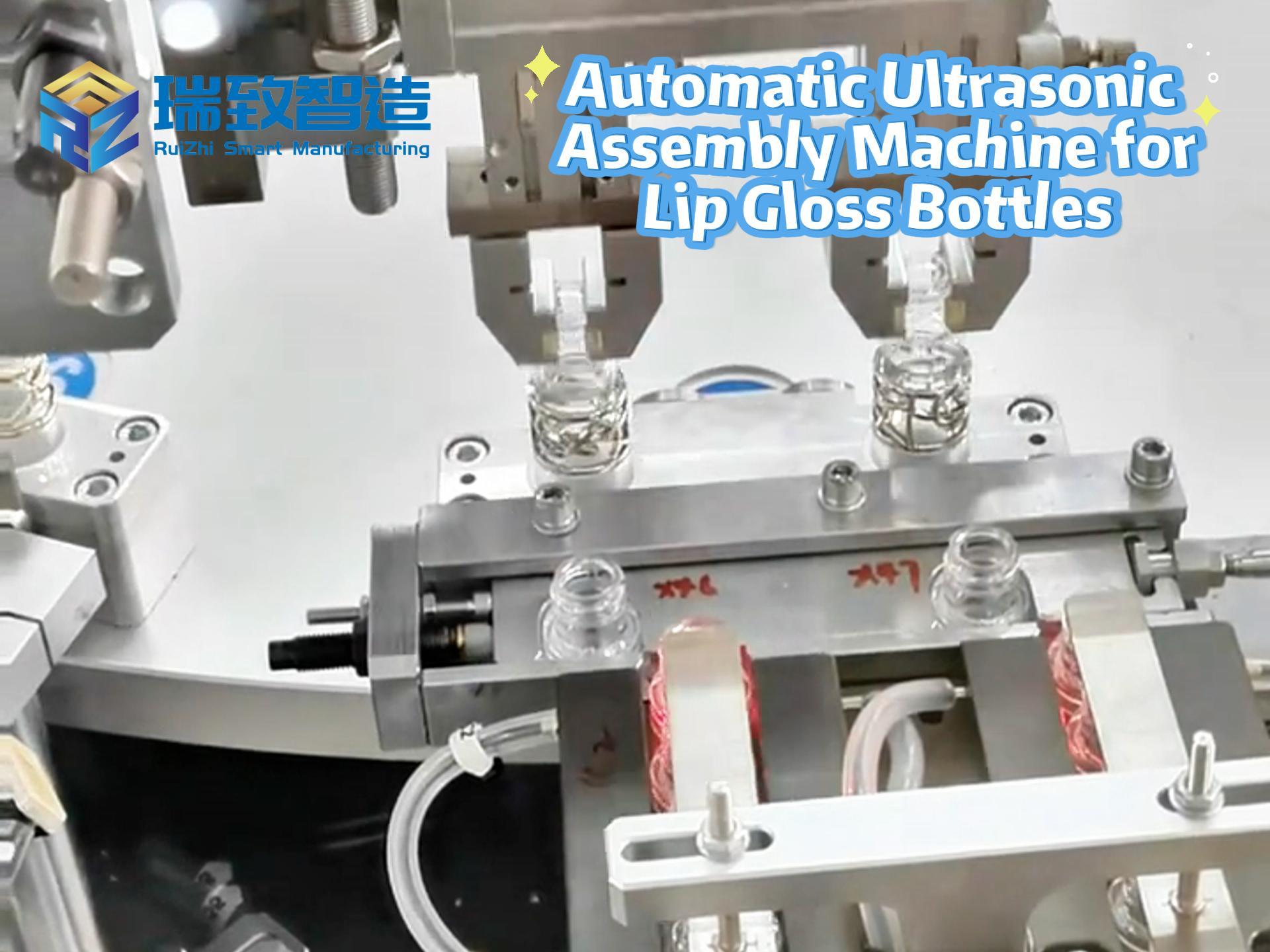

ToggleĮpurškimo būdu pagamintų dalių automatinio surinkimo sistema su automatiniu pakrovimu: gamybos meistriškumo iš naujo apibrėžimas

Įvadas

Liejimas liejimo būdu yra šiuolaikinės gamybos pagrindas, kasmet pagaminantis milijardus plastikinių detalių įvairioms pramonės šakoms – nuo automobilių ir elektronikos iki medicinos prietaisų. Tačiau surinkimo procesas po liejimo jau seniai yra kliūtis. Tradiciniai rankiniai arba pusiau automatizuoti metodai pasižymi mažu našumu (vidutinis surinkimo laikas – 30–60 sekundžių vienai detalei), didelėmis darbo sąnaudomis (sudarančiomis 25–401 TP3T gamybos sąnaudų) ir nepastovia kokybe (defektų skaičius iki 31 TP3T). Liejimo būdu pagamintų detalių automatinio surinkimo sistemos su automatiniu pakrovimu tapo transformaciniu sprendimu, integruojančiu pažangią robotiką, išmanųjį valdymą ir autonominį medžiagų tvarkymą, siekiant supaprastinti gamybą.

Pavyzdžiui, vienas pirmaujantis plataus vartojimo elektronikos gamintojas, įdiegęs automatinio išmaniųjų telefonų korpusų surinkimo sistemą „400%“, pastebėjo dienos produkcijos padidėjimą. Sistema sumažino darbo jėgos poreikį nuo 15 operatorių vienoje linijoje iki vos 3, tuo pačiu metu padidindama surinkimo tikslumą nuo ±0,3 mm iki ±0,05 mm. Tai ne tik sumažino gamybos sąnaudas, bet ir leido įmonei patenkinti augančius rinkos poreikius, visiškai netoleruojant defektų.

Techninė architektūra: tikslumo ir automatizavimo konvergencija

Automatinio pakrovimo surinkimo sistemų efektyvumas slypi jų daugiasluoksnėje techninėje konstrukcijoje, kuri suderina detalių tvarkymą, surinkimą ir kokybės kontrolę:

1. Automatinio įkrovimo posistemė

Vibruojantys dubeniniai tiektuvai su vizualiu rūšiavimu

Vibruojantys dubenys yra pagrindiniai detalių orientavimo įrankiai. Jie turi spiralinius takelius ir kontroliuojamas vibracijas, kad detalės būtų perkeltos į viršų, rūšiuojant jas pagal formą ir orientaciją. Pažangiose sistemose integruotos 3D vaizdo kameros (pvz., su 0,01 mm skiriamąja geba), kad realiuoju laiku būtų aptikti detalių defektai, pvz., deformacija ar paviršiaus įbrėžimai. Pavyzdžiui, automobilių pavarų dėžių komponentų surinkime sistema gali atmesti detales su netinkamai sulygiuotais dantimis per milisekundes, pasiekdama 99,98% rūšiavimo tikslumą.

Lanksčios maitinimo sistemos

Sudėtingoms arba netaisyklingos formos detalėms lankstūs tiektuvai pasižymi puikiu prisitaikymu. Šios sistemos naudoja atsitiktinio detalių pateikimo ir robotinio surinkimo derinį. Detalių sluoksnis paskleidžiamas ant lygaus paviršiaus, o didelės spartos vaizdo sistema sukuria kiekvienos detalės skaitmeninius modelius, apskaičiuodama jos padėtį ir orientaciją per 50 milisekundžių. Robotinės rankos su specialiais galiniais efektoriais, tokiais kaip vakuuminiai puodeliai plonasieniams plastikams arba griebtuvai su jėgos jutikliais subtiliems komponentams, atlieka tikslias surinkimo ir įdėjimo operacijas, sutrumpindamos detalių tipų keitimo laiką iki mažiau nei 5 minučių.

2. Automatinis surinkimo blokas

Daugiaašė robotinė manipuliacija

Šešiaašiai pramoniniai robotai (pvz., „Fanuc M-20iD“ arba „ABB IRB 6700“) tarnauja kaip surinkimo darbiniai arkliai, pasižymintys ±0,02 mm pakartojamumu. Šie robotai gali atlikti sudėtingas užduotis, tokias kaip užspaudžiamų komponentų įdėjimas, klijų tepimas nanolitriniu tikslumu arba mikroelektroninių dalių litavimas ant liejimo būdu pagamintų pagrindų. Pavyzdžiui, gaminant medicininius inhaliatorius, robotai gali surinkti 12 atskirų komponentų per mažiau nei 8 sekundes, užtikrindami hermetišką sandarumą ir tinkamą vožtuvų sulygiavimą.

Išmanieji įrankių keitikliai

Siekiant atlikti įvairias surinkimo užduotis, automatizuotose sistemose naudojami greito keitimo įrankiai. Pneumatiniai arba elektromagnetiniai įrankių keitikliai leidžia robotams per kelias sekundes pakeisti galinius efektorius, prisitaikant prie skirtingų detalių geometrijų ar surinkimo reikalavimų. Šis modulinis principas leidžia vienai sistemai palaikyti kelias produktų linijas, sumažinant kapitalo išlaidas iki 35%, palyginti su specializuotomis surinkimo linijomis.

3. Uždarojo ciklo kokybės kontrolė

Vizualinė apžiūra

Didelės skiriamosios gebos pramoninės kameros (iki 20 megapikselių) ir dirbtiniu intelektu paremtas vaizdo apdorojimas užtikrina surinkimo tikslumą. Pavyzdžiui, įdėjus spausdintinę plokštę į plastikinį korpusą, sistema per 200 milisekundžių išanalizuoja daugiau nei 50 geometrinių parametrų, tokių kaip kontaktų lygiavimas ir tarpas. Giliojo mokymosi algoritmai nuolat gerina defektų aptikimą, mokydamiesi iš istorinių duomenų, ir pasiekia klaidingai teigiamų rezultatų rodiklį, mažesnį nei 0,1%.

Testavimas proceso metu

Integruoti jutikliai atlieka funkcinius bandymus realiuoju laiku. Slėgio jutikliai gali patikrinti sandarių komponentų vientisumą (pvz., aptikti net 10⁻⁶ Pa·m³/s nuotėkius), o sukimo momento jutikliai užtikrina, kad tvirtinimo detalės būtų priveržtos tiksliai pagal specifikacijas. Bet kokia neatitinkanti reikalavimų dalis nedelsiant atmeta gaminį, taip užkertant kelią tolesniam brokuotų gaminių naudojimui.

4. Valdymo ir stebėjimo sistema

Visą procesą koordinuoja programuojamų loginių valdiklių (PLC) ir pramoninių AK derinys. PLC valdo operacijas realiuoju laiku, kurių atsako laikas yra mažesnis nei milisekundės, o kompiuteriai atlieka aukštesnio lygio užduotis, tokias kaip gamybos planavimas, duomenų analizė ir integravimas su gamybos vykdymo sistemomis (MES). Skaitmeninio dvynio technologija vis dažniau naudojama surinkimo procesams imituoti, optimizuojant ciklo laiką iki 20% prieš fizinį įdiegimą.

Pramonės pritaikymas: nuo masinės gamybos iki pritaikymo

Automatinio pakrovimo surinkimo sistemos sukėlė revoliuciją įvairiuose sektoriuose:

1. Automobilių gamyba

Variklio komponentų surinkimas

Gaminant variklio dangčius, sistema automatiškai pakrauna liejimo būdu pagamintus korpusus, įdeda tarpiklius 0,1 mm tikslumu ir priveržia varžtus iki 12 ± 0,5 N·m sukimo momento. Pirmaujantis automobilių originalios įrangos gamintojas sutrumpino surinkimo laiką nuo 45 sekundžių iki 12 sekundžių vienai detalei, taip padidindamas 300% dienos našumą, išlaikant ISO/TS 16949 kokybės standartus.

Vidaus apdailos surinkimas

Prietaisų skydelio komponentams sistema apdoroja minkšto lietimo plastiką, metalinius įdėklus ir elektroninius modulius. Robotai tepa klijų rutuliukus, kurių pločio tolerancija yra ±0,2 mm, užtikrindami sklandų integravimą ir sumažindami girgždėjimo bei barškėjimo riziką galutiniame gaminyje.

2. Elektronikos gamyba

Išmaniojo telefono surinkimas

Išmaniųjų telefonų korpusų gamyboje automatinio pakrovimo sistemos tvarko trapius komponentus, tokius kaip kamerų moduliai ir jungtys. Vakuuminiai griebtuvai su antistatinėmis dangomis paima ir įdeda dalis, o lazeriniai jutikliai tikrina mikrojungčių lygiavimą iki 50 mikronų. Šis tikslumas sumažina pakartotinio apdorojimo dažnumą nuo 5% iki 0,3%, kasmet sutaupant milijonus garantinių išlaidų.

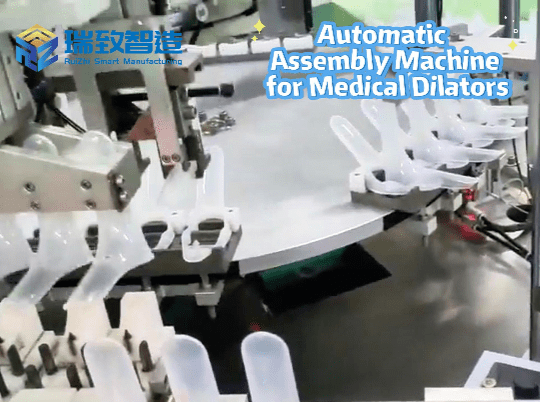

3. Medicinos prietaisų gamyba

Diagnostinio įrenginio surinkimas

Sistema, skirta priežiūros vietoje naudojamiems testavimo įrenginiams, surenka mikrofluidinius kanalus, reagentų rezervuarus ir aptikimo modulius 100 klasės švarios patalpos aplinkoje. UV jutikliai nuolat stebi klijų kietėjimą, užtikrindami biologinį suderinamumą ir sterilumo atitiktį ISO 13485 standartui.

Technologijų ribos: formuojant surinkimo ateitį

1. Dirbtinio intelekto valdoma adaptyvioji surinkimo sistema

Mašininio mokymosi algoritmai realiuoju laiku optimizuoja surinkimo parametrus. Pavyzdžiui, jei dėl medžiagų partijų skirtumų atsiranda įpurškiamo liejimo detalės matmenų skirtumų, sistema automatiškai pakoreguoja robotų judesius ir klijų tepimo kiekius, išlaikydama pastovią kokybę be rankinio įsikišimo.

2. Nuotolinis valdymas su 5G ryšiu

Dėl itin mažo 5G delsos laiko (mažiau nei 1 milisekundė) operatoriai gali nuotoliniu būdu stebėti surinkimo linijas ir šalinti jų triktis iš bet kurios pasaulio vietos. AR/VR sąsajos užtikrina įtraukiantį valdymą, leidžiantį greitai išspręsti sudėtingas problemas ir sumažinti prastovas pagal 60% standartą.

3. Tvarus dizainas

Ateities sistemos teiks pirmenybę aplinkai nekenksmingiems metodams, pavyzdžiui, energiją taupantiems servo varikliams (sumažinantiems energijos suvartojimą 40%), perdirbamų medžiagų tvarkymui ir atliekų mažinimui tiksliu detalių tiekimu. Pavyzdžiui, visos atmestos dalys automatiškai rūšiuojamos perdirbimui, uždarant medžiagų ciklą.

Įgyvendinimo iššūkiai ir sprendimai

1. Didelė pradinė investicija

Visiškai automatizuotos sistemos kaina gali viršyti 1TP4–1,5 mln. USD. Tačiau didelės apimties gamybos investicijų grąžos skaičiavimai paprastai rodo 12–18 mėnesių atsipirkimo laikotarpį. Nuomos galimybės ir vyriausybės paskatos diegti automatizaciją gali sumažinti finansines kliūtis.

2. Sudėtinga integracija

Kelių posistemių (robotų, regos, PLC) integravimas reikalauja specializuotų žinių. Standartizuoti ryšio protokolai, tokie kaip OPC UA, supaprastina sąveiką, o patyrusių tiekėjų parengti sprendimai sumažina integracijos riziką.

3. Darbo jėgos perėjimas

Automatizavimas gali išstumti kai kuriuos fizinio darbo vaidmenis. Kvalifikacijos kėlimo programos, kuriose daugiausia dėmesio skiriama robotų priežiūrai, programavimui ir kokybės kontrolei, gali paversti operatorius vertingais technikais, užtikrinant sklandų perėjimą.

Conclusion

Įpurškimo būdu gaminamų dalių automatinio surinkimo sistemos su automatiniu pakrovimu žymi gamybos paradigmos pokytį, suteikiantį neprilygstamą tikslumą, greitį ir lankstumą. Kadangi pramonės šakos ir toliau reikalauja aukštesnės kokybės, greitesnių gamybos terminų ir konkurencingumo sąnaudomis, šios sistemos taps nepakeičiamos. Ateitis – toliau integruoti dirbtinį intelektą, daiktų internetą ir tvarias praktikas, peržengti automatizuoto surinkimo galimybių ribas ir nustatyti naujus pasaulinės gamybos meistriškumo standartus.

#Kaip optimizuoti liejimo būdu pagamintų dalių automatinio pakrovimo surinkimą #Įpurškimo liejimo privalumai: automatinis surinkimas su automatiniu pakrovimu #Įpurškimo būdu pagamintų dalių automatinio pakrovimo surinkimo sistema