Table of Contents

ToggleThe New Paradigm of Human-Machine Collaboration in Non-Standard Automation Equipment: The Efficiency Revolution from “Machine Replacement” to “Human-Machine Integration”

서론: 로봇 팔이 스펀지를 "부수는" 경우 — 협업 딜레마와 기존 자동화의 혁신

자동차 시트 공장에서 200만 엔짜리 로봇 팔이 메모리폼 패드를 잡으려고 시도했지만, 압력을 감지하지 못하는 경직된 그리퍼로 인해 패드 20%에 압입 결함이 발생했습니다. 수정을 위해 수동 개입이 필요했을 때, 로봇 팔에 안전 센서가 없어 충돌 사고가 3건 발생했습니다. 결국 "인간-기계 분리" 방식의 기존 자동화 생산 라인은 8명의 작업자가 "경비"를 담당해야 했고, 순수 수작업 대비 30%의 효율성 향상만 달성했습니다. 이는 비표준 자동화의 심각한 모순을 보여줍니다. 단순히 "인간을 기계로 대체"하는 것은 병목 현상에 직면했고, "인간-기계 통합"이 미래입니다.

I. "고립된 협업"에서 "통합된 공생"으로: 인간-기계 협업의 세 가지 진화 단계

▶ 1.0 시대: '인간-기계 분리'의 물리적 고립 (2010년 이전)

- 특징: 로봇 팔이 가드레일 뒤에서 작동하고, 작업자는 버튼과 바코드 스캐닝을 통해 상호 작용하면서 외부에서 자재를 적재/하역합니다.

- 문제점: 모델 변경에 오랜 시간이 걸림(30분 이상), 인간과 기계의 상호 작용이 단절됨(장비 고장 시 수동으로 전원을 끄고 문제를 해결해야 함)

- 사례: 하드웨어 스탬핑 라인에서 로봇 팔은 분당 10회 스탬핑을 하지만, 수동으로 로딩/언로딩하는 데는 매번 8초가 걸리므로, 전체적인 효율성은 40%에 불과합니다.

▶ 2.0 시대: “제한적 접촉”의 안전한 협업 (2015-2020)

- 기술적 혁신:

- 안전 광커튼(예: SICK C40, 감지 정확도 15mm): 사람이 1.5m 범위에 들어오면 로봇팔이 자동으로 0.2m/s로 감속합니다.

- 양손 시작 버튼: 작업자가 양손을 위험 구역에서 멀리 두어 잘못된 조작을 방지하도록 합니다.

- 사례: 3C 전자 화면 접합 라인에서 작업자가 유리 커버를 놓으면 로봇 팔이 힘 제어 시스템(압력 ≤10N)을 통해 자동으로 접합하여 인간과 기계의 협업 효율을 시간당 80개(수동 50개, 순수 로봇 70개)로 향상시킵니다.

▶ 3.0 시대: '끊김 없는 협업'의 지능적 통합 (2025년 이후)

- 핵심 기능:

- 힘 제어 로봇 팔(예: UR10e, 힘 분해능 0.1N): 작업자의 5N 추력을 감지하고 자동으로 이동 경로를 조정합니다(예: 회피 또는 추종).

- 음성 상호 작용 시스템: 작업자가 "현재 배치를 일시 중지합니다"라고 말하면 장비는 즉시 진행 상황을 저장하고 대기 모드로 전환합니다.

- 사례: 새로운 에너지 배터리 팩 라인에서 작업자와 로봇 팔이 배터리 모듈을 공동으로 조립합니다.

- 로봇 팔이 볼트를 정밀하게 조이고(토크 ±0.5N・m), 작업자는 인간의 손가락 능숙성에 의존하여 케이블을 빠르게 연결합니다.

- 협업 효율성은 시간당 120개 모듈에 이르며, 순수 로봇 팔(90개 모듈)이나 순수 수동 노동(60개 모듈)과 비교했을 때 33%-100%가 향상되었습니다.

II. 인간-기계 협업의 4대 핵심 기술: 기계의 "안전 이해, 힘 측정, 소통" 지원

▶ 1. 힘 제어 기술: 기계에 '촉각 감각' 부여해 '폭력적 협업' 방지

- 기술 원칙:

- 6D 힘 센서(예: ATI Nano17)는 힘/토크 데이터를 실시간으로 수집하고 임피던스 제어 알고리즘을 통해 힘 신호를 위치 보상으로 변환합니다(예: 작업자가 로봇 팔을 밀면 장비는 0.5m/s의 속도로 따라갑니다).

- 일반적인 적용 분야: 정밀 조립 시나리오에서 로봇 팔은 0.2N 저항 돌연변이를 감지하고 즉시 멈추고 경고합니다(예: 의료 기기에 카테터를 삽입할 때 수동 오접촉 위험을 0으로 줄임).

- 데이터 비교:

| 지시자 | 전통적인 로봇 팔 | 힘 제어 협동 로봇 팔 | 수동 조작 |

| 접촉력 제어 | 없음 | ±0.5N | ±2N |

| 충돌 대응 시간 | 200ms | 50ms | – |

| 협업 안전 수준 | ISO 13849 PLd | ISO 13849 PLe | – |

▶ 2. 안전 감지 시스템: “인간-기계 댄스”를 위한 “동적 안전 구역” 구축

- 3중 보호 시스템:

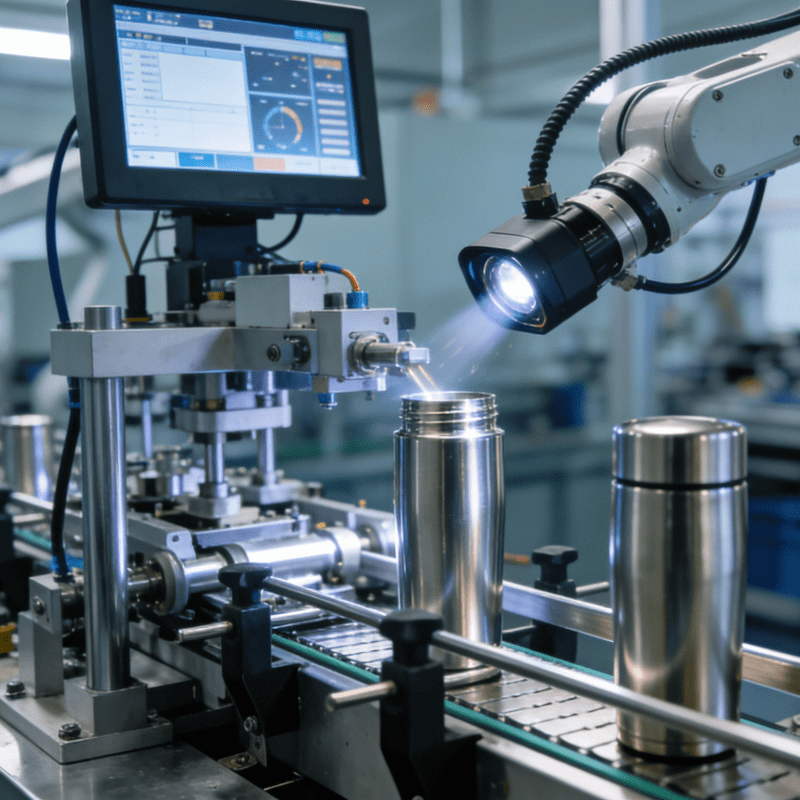

- 환경 감지: 3D 비전 카메라(예: Kinect Azure)는 실시간으로 모델링하여 로봇 팔이 "인간이 점유한 구역"을 피할 수 있도록 작업자 위치에 대한 열 지도를 생성합니다.

- 접촉 경고: 피부식 압력 센서(예: FlexiForce)는 로봇 팔 표면을 덮어 5N 압력을 감지하면 "안전 정지"를 작동시킵니다(기존 안전 광 커튼은 침입만 감지하고 접촉은 감지하지 못함).

- 속도 제어: ISO/TS 15066 표준에 따라 로봇 팔과 인체 사이의 거리가 <500mm일 때 속도는 자동으로 0.15m/s(인간 보행 속도의 약 1/3)로 제한됩니다.

- 사례: 지능형 잠금 장치 조립 라인에서 작업자는 로봇 팔을 직접 "안내"하여 잠금 장치 코어 각도를 손으로 조정할 수 있으며, 장비는 실시간으로 사람의 움직임을 동기화하여 조립 시간을 장치당 20초에서 12초로 줄이고 충돌 사고도 전혀 발생하지 않습니다.

▶ 3. 자연스러운 상호작용 인터페이스: 장비가 "인간의 언어와 제스처를 이해"할 수 있도록 함

- 다중 모드 상호작용:

- 음성 인식: 산업 소음 환경(75dB)에서 명령 인식을 지원합니다(예: 98% 인식률로 "도어 잠금 장치 모델 B로 전환").

- 제스처 제어: Leap Motion 센서를 통해 작업자는 손을 흔들어 장비 상태 인터페이스를 불러올 수 있습니다(기존 버튼 조작은 한 번에 5초 소요).

- AR 지원: Hololens 2는 실시간 안내(예: "현재 토크가 부족하여 2N・m 증가가 필요함")를 표시하여 초보자 작업자의 교육 주기를 2주에서 3일로 단축합니다.

- 데이터: 자동차 부품 공장에 AR 상호작용을 도입한 후, 작업자 작업 오류율이 60% 감소했고, 장비 매개변수 조정 시간은 작업당 8분에서 작업당 2분으로 단축되었습니다.

▶ 4. 협업 스케줄링 알고리즘: 인간과 기계가 "장점을 최대한 활용"하도록 하여 효율성 극대화

- 작업 할당 논리:

- 기계는 다음과 같은 작업에 탁월합니다. 고정밀 반복 작업(예: 나사 조임, 토크 편차 ±0.1N・m), 위험 환경 작업(예: 리튬 배터리 액 주입, 전해액 접촉 위험)

- 인간은 다음 분야에서 탁월합니다. 복잡한 의사결정(예: 다중 결함 제품의 처리 방법 판단), 유연한 작업(예: 불규칙한 부품의 수동 보정)

- 알고리즘 구현:

- 동적으로 작업을 할당합니다. 강화 학습(PPO 알고리즘)예를 들어, 3C 검출 라인에서 결함률이 5% 이상일 경우 자동으로 "수동 재판정 + 기계 분류" 모드로 전환하여 수율을 3.2%만큼 향상시킵니다.

- 경로 충돌을 피하기 위해 인간과 기계의 이동 궤적을 최적화합니다(예: 로봇 팔이 재료를 집어 올리는 동안 작업자는 동시에 재료를 분류하여 시간 활용도를 60%에서 85%로 높입니다).

III. 산업 응용 혁신: 인간-기계 협업을 통한 생산 논리 재구성

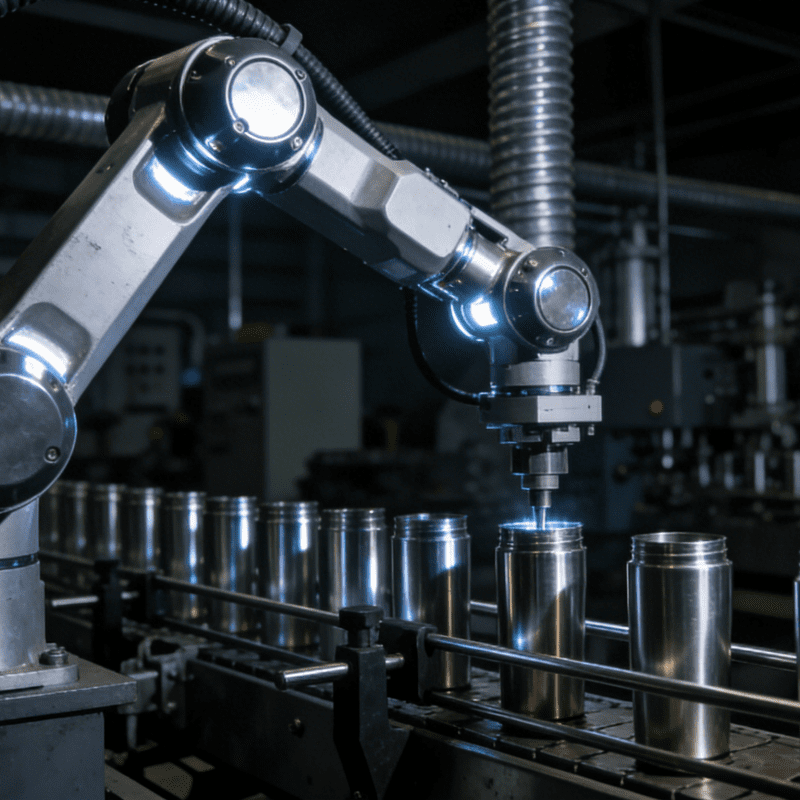

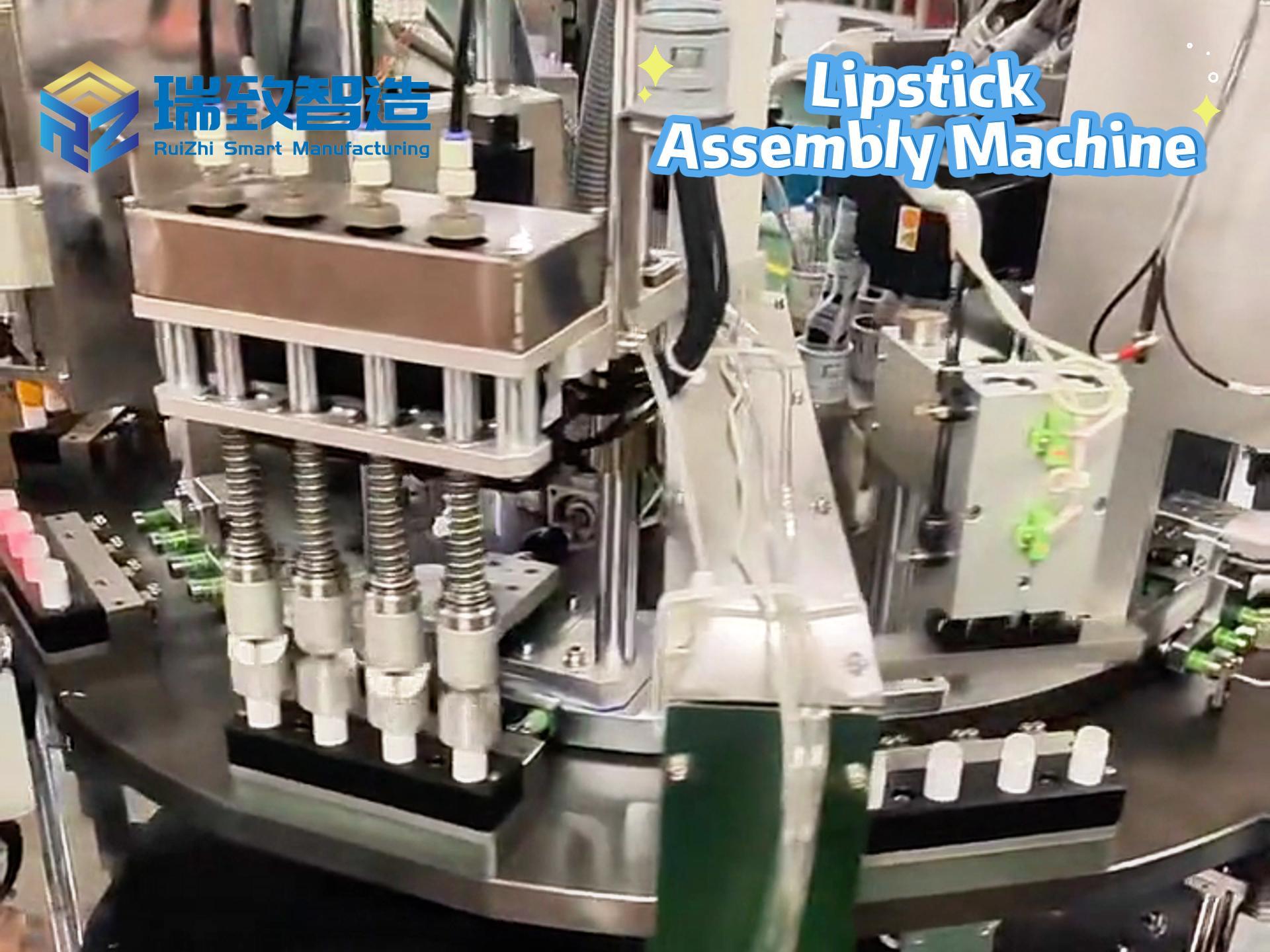

▶ 1. 3C Electronics: 소량 생산 및 다양한 품종에 대한 "유연한 협업"

- 시나리오: 스마트워치 스트랩 조립(금속/세라믹/가죽의 3가지 소재에 적응해야 함, 각각 10개 이상의 사양 필요)

- 협업 모드:

- 로봇 팔: 그리퍼를 빠르게 교체(3초 전환), 스트랩 버클을 정밀하게 결합(위치 편차 ±0.05mm)

- 작업자: 사소한 스트랩 긁힘을 시각적으로 식별하고(기계 시각 감지율 0.5%), 고객 주문에 따라 장식 부품 조합을 조정합니다.

- 성과: 모델 교체 시간이 40분에서 10분으로 단축되었고, 주문 대응 속도가 75%에 의해 개선되었으며, 순수 수동 작업과 비교했을 때 수동 효율성이 두 배로 향상되었습니다(반복적인 픽킹/플레이스 작업이 감소했기 때문).

▶ 2. 신에너지: 고위험 시나리오에서의 “안전한 통합”

- 시나리오: 리튬 배터리 전극 코팅(슬러리에 부식성 전해질이 포함되어 있으며, 전통적인 수작업에는 보호복이 필요하고 효율성이 낮음)

- 협업 모드:

- 로봇 팔: 밀폐된 글러브 박스에서 코팅을 완료합니다(정밀도 ±0.01mm). 작업자는 박스 외부의 힘 피드백 핸들을 통해 코팅 헤드 각도를 조정합니다.

- 안전 장치: 글러브 박스 누출을 감지(가스 센서 반응), 로봇 팔이 자동으로 위치로 복귀, 작업자 단말기가 진동 알람을 울리고 전원을 차단합니다.

- 성과: 50%를 통해 작업자 노출 위험이 0으로 감소하고, 코팅 효율성이 향상되었으며, 소량 생산 시험 생산을 위해 "최소 주문량 100개"를 지원합니다(기존 장비는 최소 1,000개가 필요함).

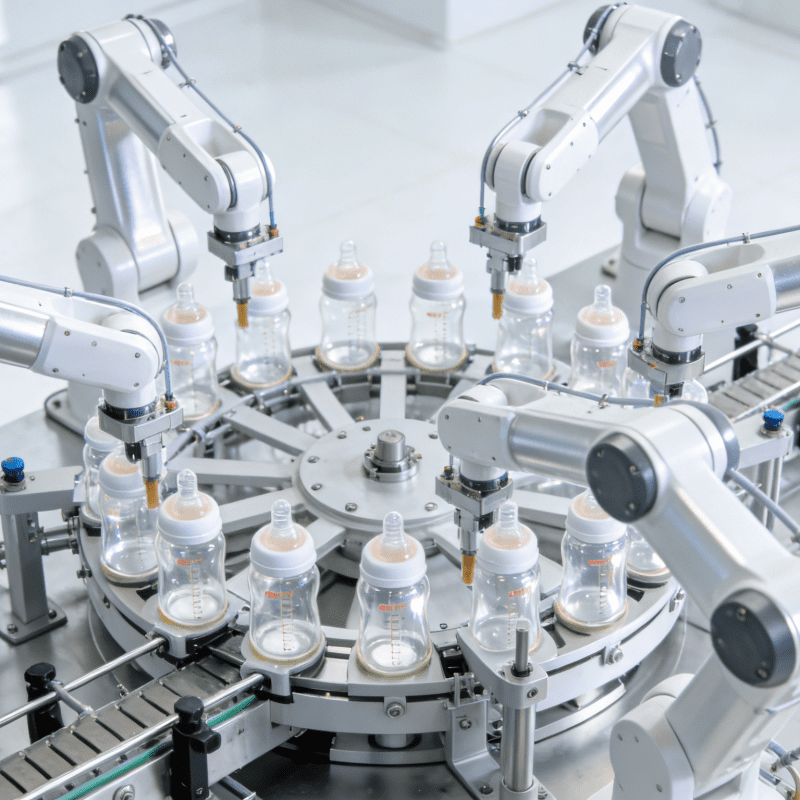

▶ 3. 의료기기: 규정 준수 요건 하의 "정밀 협업"

- 시나리오: 주사기 피스톤의 무균 조립(ISO 5 등급 클린룸, 수동 조립 시 12% 오염 위험)

- 협업 모드:

- 로봇 팔: 층류 후드 아래에서 피스톤 프레싱을 완료합니다(압력 제어 ±0.1N, 각도 편차 ±0.5°).

- 작업자: 통과 창문을 통해 재료를 옮기고 내시경으로 조립의 견고성을 검사합니다(머신 비전으로는 사소한 주름을 감지할 수 없습니다).

- 성과: 오염률이 12%에서 0.3%로 감소하여 FDA 21 CFR Part 11 전자 기록 요구 사항을 충족하는 동시에, 복잡한 비전 시스템을 줄여 순수 로봇 팔 솔루션에 비해 30% 장비 비용을 절감했습니다.

IV. 미래 트렌드: 인간-기계 협업의 세 가지 진화적 방향

▶ 1. 물리적 통합: 소프트 로봇은 "무해" 협업을 가능하게 합니다.

- 기술: 생체공학적 실리콘 로봇 팔(예: FESTO BionicSoftHand)은 공압 구동을 통해 ±0.5N의 힘 제어를 달성하여 생달걀을 안전하게 잡습니다(기존 로봇 팔은 ±2N의 힘 제어 정밀도를 갖춘 맞춤형 소프트 그리퍼가 필요함).

- 응용 분야: 식품 산업에서 빵 분류, 사람과 기계가 공동으로 선반을 정리하고 로봇 팔이 작업자의 팔에 닿으면 자동으로 '반동'하여 가동을 중단할 필요가 없습니다.

▶ 2. 인지 통합: 뇌-컴퓨터 인터페이스는 "마인드 협업"을 가능하게 합니다.

- 진행 상황: 뉴럴링크와 유사한 뇌-컴퓨터 인터페이스 기술이 산업 현장에서 시범적으로 적용되어 작업자가 의지(지연 ≤100ms)를 통해 로봇 팔 잡기를 제어할 수 있게 되었고, 손을 자유롭게 하여 다른 작업에 집중할 수 있게 되었습니다.

- 시나리오: 항공우주 분야의 복잡한 구성품 조립에서 작업자는 공간적 위치 지정에 집중하고 로봇 팔은 동시에 고정밀 나사 조임을 수행하여 40%로 협업 효율성을 개선합니다.

▶ 3. 생태학적 통합: 인간-기계 데이터 폐쇄 루프는 지속적인 최적화를 촉진합니다.

- 메커니즘: 작업자의 작업 습관 데이터(예: 일반적으로 사용되는 토크 값, 재료 배치 선호도)를 장비 알고리즘에 피드백하여 개인화된 협업 전략을 자동으로 생성합니다.

- 사례: 베어링 공장에서는 30명의 작업자로부터 조립 데이터를 수집하여 로봇 팔의 동작 궤적을 최적화하여 숙련 작업자의 효율성을 15%만큼 증가시키고 신규 작업자의 숙련 작업자 생산성을 80%까지 높일 수 있었습니다.

V. 인간-기계 협업의 "효율성 공식": 1+1>2의 기본 논리

- 기존 자동화는 효율성 공식을 사용하여 "인간의 기계 대체"를 추구합니다.

E = 기계 효율성 × (1 – 수동 참여율); - 인간-기계 협업은 효율성 공식을 통해 "보완적인 인간-기계 이점"을 추구합니다.

E = (기계 정밀도 + 인간의 유연성) × 협업 안전 계수.

새로운 에너지 기업의 배터리 모듈 생산 라인이 "로봇 팔 조임 + 작업자 플러깅"의 협업 모델을 구현하면 순수 로봇 팔과 비교했을 때 효율성이 33%, 순수 수동 노동과 비교했을 때 100% 향상되고 수율은 95%에서 99.2%로 증가합니다. 이는 인간과 기계의 협업이 "둘 중 하나만 선택"하는 것이 아니라 "이점 쌓기"의 진화된 형태임을 입증합니다.

결론: 인간-기계 협업은 "자동화"를 재정의합니다.

개인 맞춤형 생산 시대에 비표준 자동화 장비의 궁극적인 형태는 "무인 공장"이 아니라 "지능형 작업장"입니다. 기계는 "정밀한 반복"을 처리하고 인간은 "창의적인 의사 결정"에 집중하며, 힘 제어, 안전 및 상호작용 기술을 통해 원활한 협업을 달성합니다. 로봇 팔이 "부드럽게 악수"하고 작업자가 "제어"할 수 있을 때, 비표준 장비는 "다양한 품종, 소량 생산, 높은 규정 준수"라는 생산 과제를 진정으로 해결하여 산업 제조를 "콜드 자동화"에서 "웜 인텔리전스"로 전환할 수 있습니다.

(다음 미리보기: "비표준 자동화 장비의 지속 가능한 개발 경로: 친환경 설계, 에너지 소비 최적화 및 전체 수명 주기 관리"에서는 ESG 개념을 맞춤형 장비에 통합하고, 글로벌 탄소 중립 목표에 대응하고, 경제적, 환경적 혜택을 위한 윈윈 전략을 달성하는 방법을 분석합니다.)