Table of Contents

Toggleはじめに:製造業の「柔軟性革命」前夜

パーソナライズされた消費トレンドとサプライチェーンの不確実性という二重の力に後押しされ、製造業界は「大量複製」から「大量カスタマイズ」への大きな変革を遂げています。 柔軟な自動化システム「カスタマイズされた需要」と「効率的な生産」を繋ぐ中核エンジンとして、製造業の根底にあるロジックを再定義しています。これらは単なる技術システムではなく、製造業が将来の複雑な競争に適応するための「生存原理」なのです。

第1章 フレキシブルオートメーションシステム:定義とコア特性

1.1 定義: 動的適応型生産システム

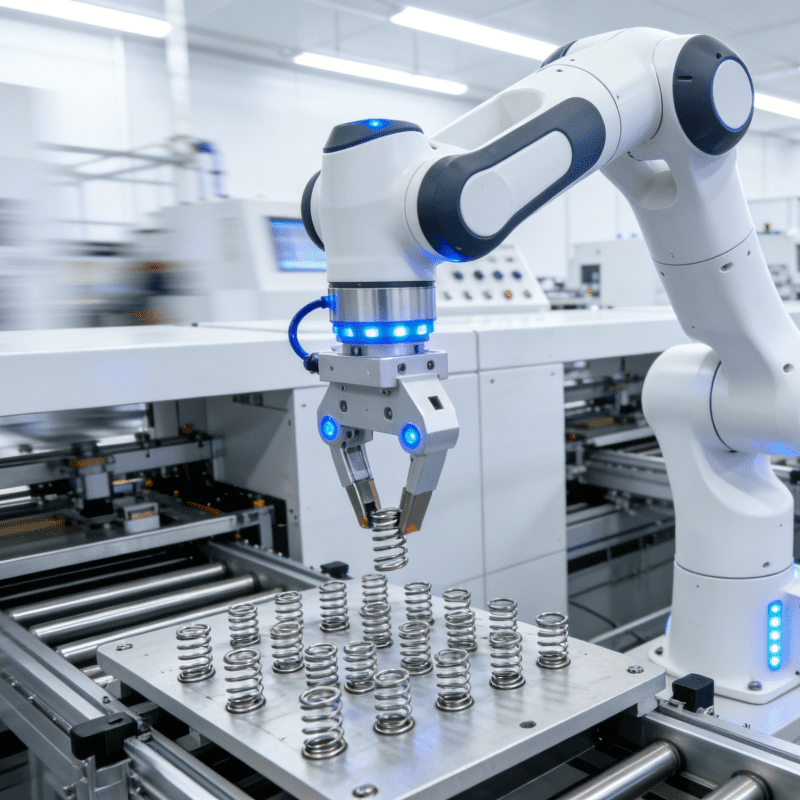

フレキシブルオートメーションシステムは、 インテリジェント制御、協働ロボット、スマートセンシング、デジタルソフトウェアその核となる能力は 製品タイプを迅速に切り替え、同じ生産ライン内で生産規模を柔軟に調整しながら、プロセスの反復と設備の拡張をサポートします。効率的な少量多品種生産を可能にします。

1.2 4つのコア柔軟性機能

- 製品の柔軟性: を通して モジュール式ツール、オフラインプログラミング、視覚認識テクノロジーにより、製品の切り替え時間は「時間」から「分」に短縮されます(例:切り替え時間が 10 分未満の自動車生産ライン)。

- ボリュームの柔軟性:頼りに ロボットクラスタースケジューリングと動的生産リズム制御生産能力は30%~120%の範囲で柔軟に調整でき、受注変動に対応します。

- 拡張の柔軟性: 採用 標準化されたインターフェースとオープンアーキテクチャ新しい機器(協働ロボットなど)をシームレスに統合し、プロセスのアップグレード(検査モジュールの追加など)をサポートできます。

- メンテナンスの柔軟性: を通して デジタルツイン診断と自己修復アルゴリズム障害対応時間が 50% 以上短縮され、ダウンタイムによる損失が削減されます。

第2章 柔軟な自動化の技術アーキテクチャ:マルチ技術コラボレーションの「スマートハブ」

フレキシブル オートメーション システムは、次の 3 つの技術層の相乗効果で動作します。 認識、意思決定、実行:

2.1 感知層:生産の「神経終末」

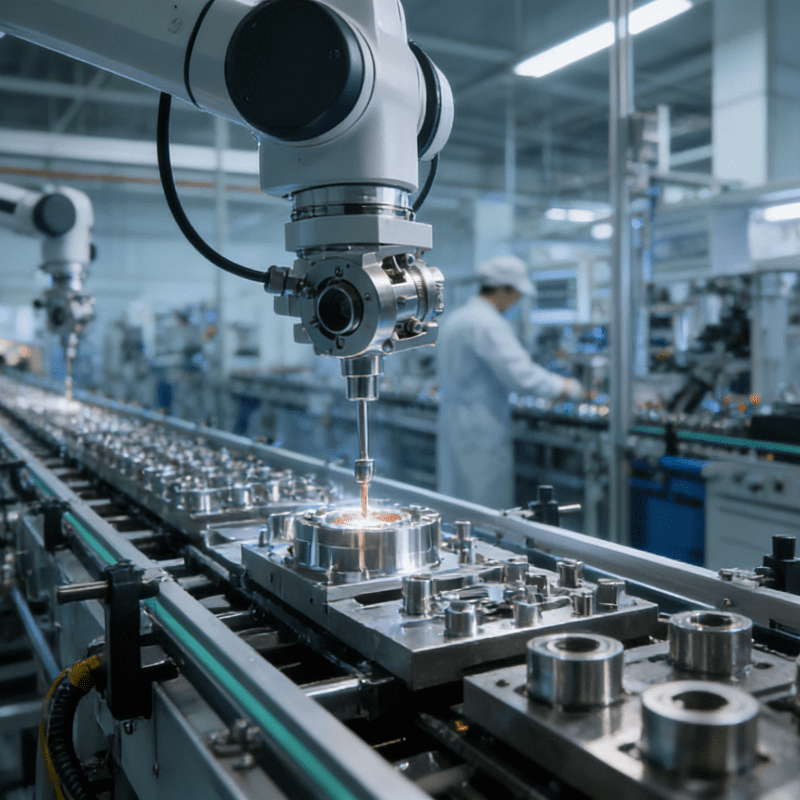

- 視覚センシング3D カメラ (解像度 ≤ 0.02mm) は製品モデルを識別し、組み立てポイントを特定して、混合モデル生産をサポートします。

- 力覚センシング6 軸力センサー (精度 ±0.1N) が組み立て圧力を制御し、精密部品 (チップ、バルブ本体など) の歩留まりを確保します。

- 変位/圧力センシング: ツール固定具の状態をリアルタイムで監視し、変形のリスクを警告します。

2.2 インテリジェント制御層:意思決定の「頭脳」

- ハードウェアPLC(例:Siemens S7-1500)+産業用コンピューターは、応答遅延が 10 ミリ秒未満のリアルタイム制御ネットワークを構築します。

- アルゴリズム: 使用 遺伝的アルゴリズム(タスクスケジューリング)and 強化学習(経路最適化)ロボットタスクが動的に割り当てられ、生産ラインのバランス率が 90% 以上に向上します。

2.3 実行ユニット:行動の「柔軟な体」

- 協働ロボット: 荷重容量 3~10kg、力制御エンドエフェクタ(Robotiq グリッパなど)を備え、安全な人間とロボットのコラボレーションを可能にします(安全レベル PLd)。

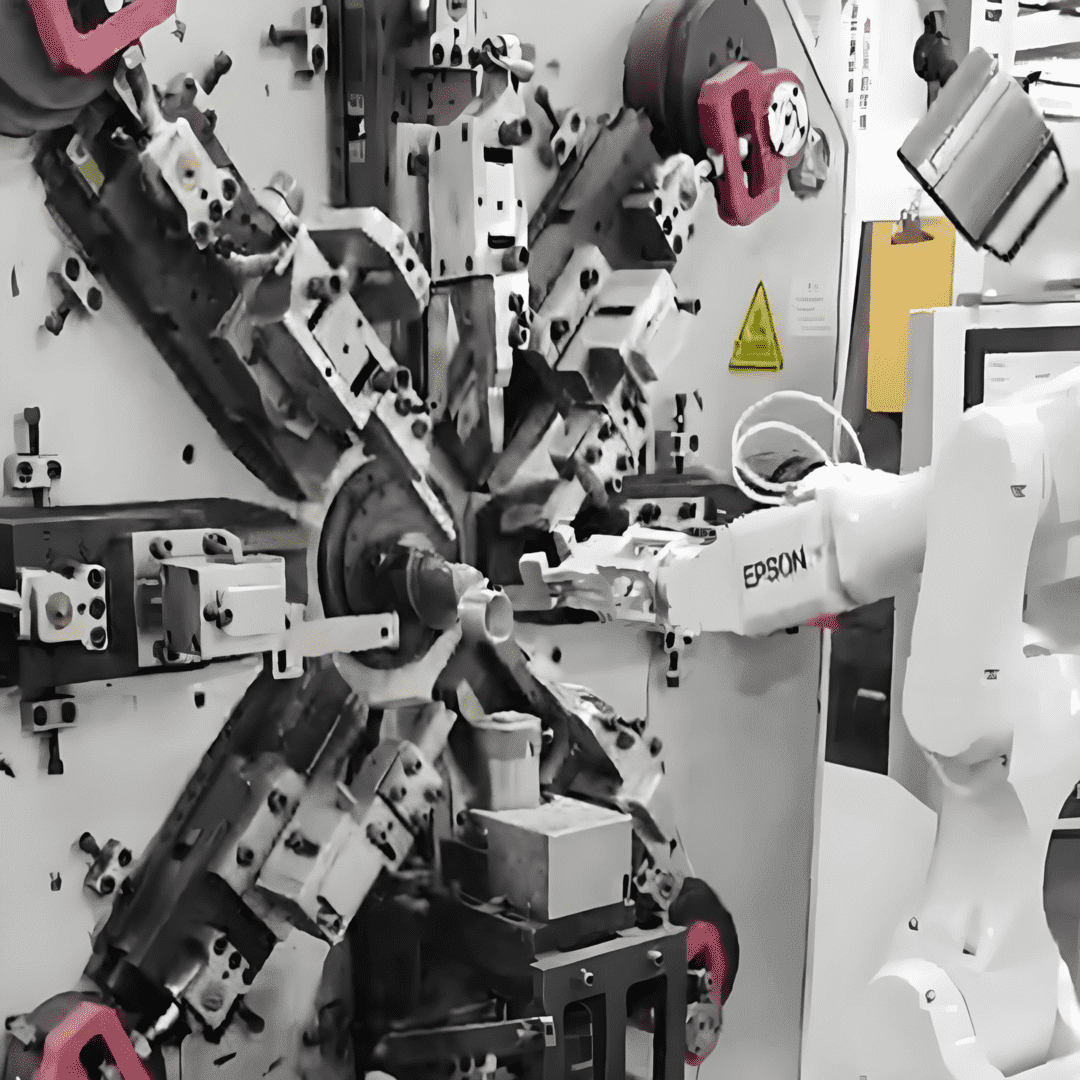

- 柔軟なツール: 位置決めとクランプのプログラム切り替えにより 10 種類以上の製品に対応する適応型治具 (例: 空気圧式多指グリッパー)。

- AGVクラスター: 経路計画応答時間が 1 秒未満の、動的な材料配分のためのレーザー SLAM ナビゲーション。

2.4 ソフトウェアコラボレーション層: データの「循環血液」

- MESシステム:リアルタイム受注、生産計画の自動生成、生産ライン設備との連携実行。

- デジタルツイン: 1:1 仮想生産ライン シミュレーションにより、変更計画 (ツールの切り替え、プログラムの適応など) を事前に検証し、ダウンタイムのデバッグを 30% 削減します。

- SCADAシステム: 機器の状態とプロセス パラメータ (圧力、温度など) を収集して、デジタル生産プロファイルを構築します。

第3章:柔軟な自動化の業界への浸透:自動車からスマートホームまで

3.1 自動車製造:混合モデル生産の「ベンチマーク戦場」

Caseドイツの自動車メーカーの新しいエネルギー生産ラインは、柔軟な自動化を活用して混合生産を実現しています。 純電気自動車、ハイブリッド車、燃料自動車:

- 切り替えロジック: ビジュアルシステムは車両の VIN コードを識別し、対応するプログラム (ロボットのパス、ツールのパラメータ) を自動的に呼び出します。

- 成果: 生産ラインは 8 つの車両モデルに対応し、切り替え時間は 8 分未満で、稼働率は 85% まで向上しました (従来のラインは 60% のみ)。

3.2 エレクトロニクス3C:「反復不安」に対処するツール

Case: スマートフォンの契約メーカーの柔軟な生産ラインは、 複数のブランド、複数のモデル(例:折りたたみ式/ストレート型スクリーン):

- テクニカルサポートビジョン誘導ロボットが吸引ノズルを自動で切り替え(さまざまなスクリーンサイズに適応)、MES がサプライヤーと連携して「在庫ゼロ」の供給を実現します。

- 成果: 配送サイクルが 40% 短縮され、注文応答速度が 7 日から 3 日に短縮され、不良率が 0.05% に低下しました。

3.3 医療機器:高精度・少量生産のための「精密ソリューション」

Case: 注射器企業のカスタマイズされた生産ラインは、注射器の生産に対応しています。 異なる用量と材質(プラスチック/ガラス):

- コアテクノロジー力制御ロボットがピストンを正確に圧入し(圧力誤差 < 0.5N)、視覚システム 100% がスケールの精度を検査します。

- 価値: 少量受注(1,000 個以上)の生産コストが 60% 削減され、納期サイクルが 2 週間から 3 日に短縮されました。

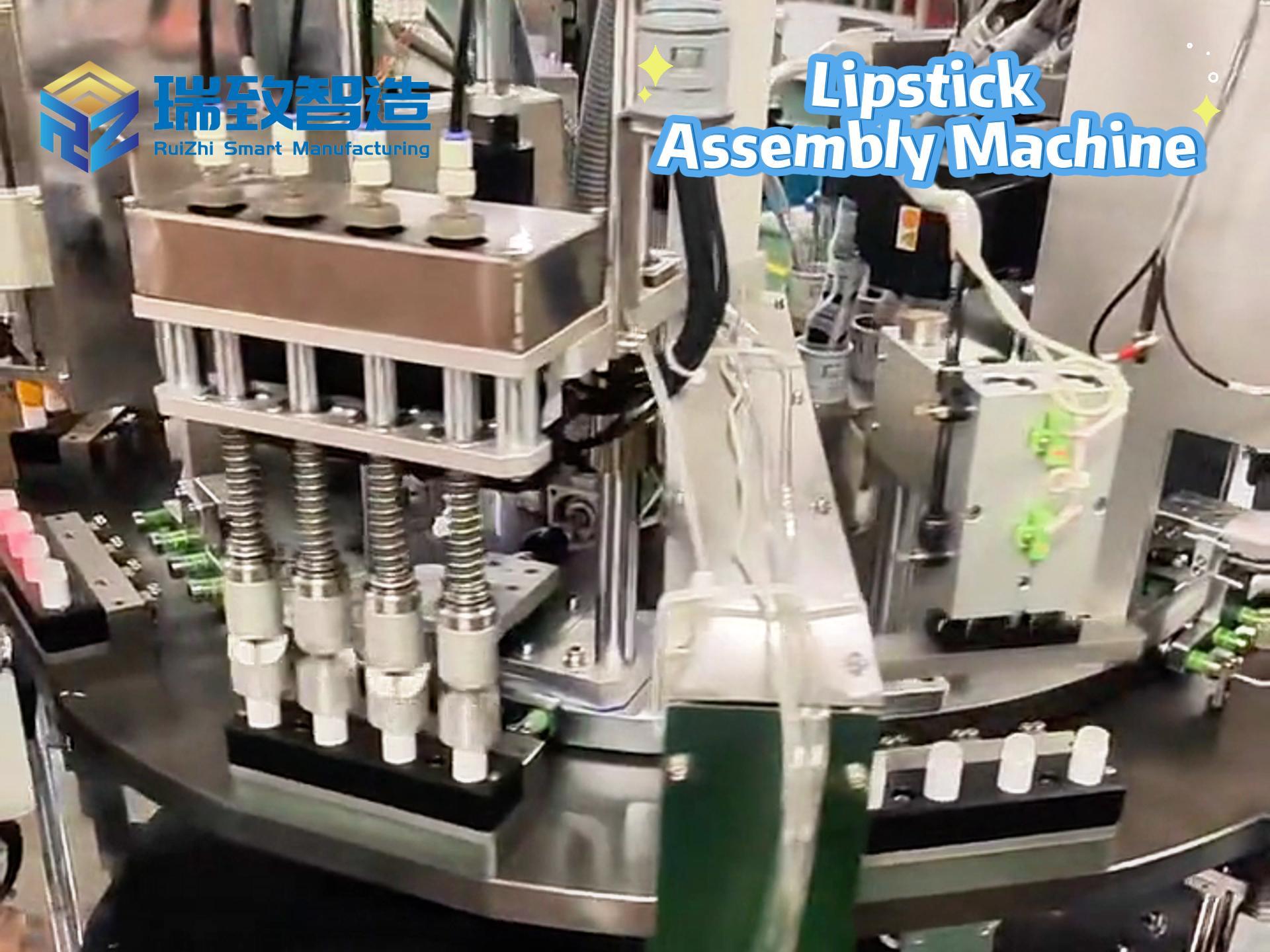

3.4 スマートホーム:パーソナライズされたカスタマイズを実現する「実装キャリア」

Case: カスタムキャビネット工場の柔軟な生産ラインがサポートします ユーザー定義のサイズ、色、機能モジュール:

- 製造工程:注文データは直接MESに接続され、CNC装置が自動的にツールを切り替え(異なる基板を切断)、ロボットが仕分けと組み立てを行います。

- ブレークスルー:「1個からの受注、7日以内納品」を実現し、カスタマイズ製品のコストを標準生産コストに近づけます。

第4章:フレキシブルオートメーションの台頭を支える3つの原動力

4.1 市場側:消費者主権時代の避けられない選択

- パーソナライズ需要の爆発的増加アクセンチュアによると、65%の消費者はカスタマイズのためにプレミアムを支払う用意があり、生産は「少量多品種」モデルにシフトせざるを得ない状況になっています。

- 注文変動の増加サプライチェーンの不確実性の中で、企業は「ピークシーズンの急増とオフシーズンの閑散期」の矛盾に対処するための柔軟な能力を必要としています。

4.2 技術面: マルチドメインのブレークスルーによりアプリケーションのハードルが下がる

- ロボット工学: 協働ロボットの価格は、力制御と視覚技術の成熟度の向上により、年間 15% 低下しています (例: プラグアンドプレイをサポートするユニバーサルロボット)。

- AI + 自動化強化学習アルゴリズムにより、生産ラインの「自己最適化」(予測保守、プロセスパラメータの反復など)が可能になります。

- IoT: 5G + エッジコンピューティングによるミリ秒レベルのデバイス通信、リアルタイムの複数機器の連携をサポートします。

4.3 コスト面:長期的な利益が初期投資をカバーする

- 直接費用: 切り替えコストが 70% 削減され (例: 従来のラインでは切り替えに 4 時間のダウンタイムが必要ですが、柔軟なラインでは 15 分しかかかりません)、人件費が 50% 削減されます (人間とロボットのコラボレーションにより、純粋な手作業が置き換えられます)。

- 隠れたメリット: 歩留まり率の向上 (やり直しによる損失の削減) と納期サイクルの短縮 (注文対応能力の強化) により、3 ~ 5 年で総合的な ROI を達成できます。

第5章 開発課題と解決策

5.1 技術統合の難しさ:「情報のサイロ化」と「コラボレーションの障壁」

- 問題点異なるブランドのデバイス間の異種の通信プロトコル (例: ロボットと PLC 間の信号相互作用の遅延) には、ミドルウェアの開発または OPC UA などの標準化されたプロトコルの採用が必要です。

- 解決: Bosch Rexroth のフレキシブル ユニットなどの「モジュール化 + 標準化」設計を推進し、事前に統合されたソリューションを通じて統合の難易度を軽減します。

5.2 ROIの懸念:「短期的な高額投資」と「長期的な価値」

- Data Comparisonリジッド生産ラインのコストは約800万人民元ですが、フレキシブルラインのコストは約1,500万人民元です。ただし、後者の切り替えコストは前者の10分の1に過ぎず、多品種生産では効率が高くなります。

- 戦略: 「段階的展開」モデル(最初にコアプロセスを変革し、次に生産ラインを拡張する)を採用するか、金融リースを導入して資本圧力を軽減します。

5.3 人材ギャップ:「学際的な人材の不足」

- 現在の状況自動化制御(PLCプログラミング)、AIアルゴリズム(例:Python機械学習)、業界プロセス(例:自動車組立)に精通した人材は、5%未満です。

- 解決大学では「フレキシブルオートメーション」の学際的なプログラムを追加し、企業は「テクノロジー + プロセス」の二重トラックトレーニングを実施します(例:ファナックのロボット認定コース)。

第6章 将来の動向:フレキシブルオートメーションの進化の方向

6.1 インダストリー4.0との緊密な統合:フルプロセスデジタルツイン管理

- Scenario:「生産ラインシミュレーション」から設計、生産、運用をカバーする「フルライフサイクルツイン」まで、「仮想デバッグ – リアルタイム最適化 – 予知保全」のクローズドループを実現します。

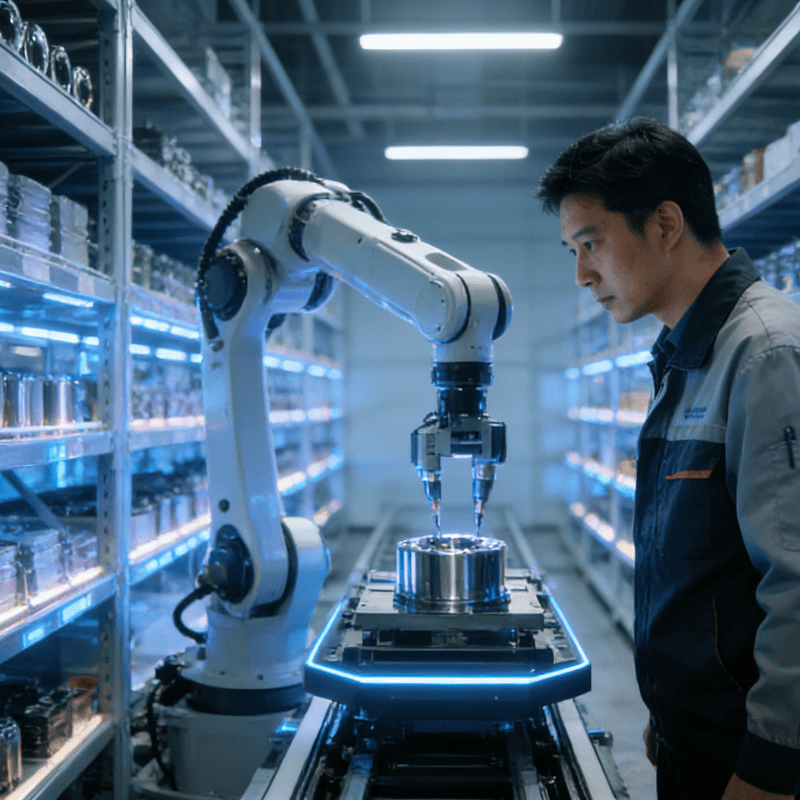

6.2 人間とロボットの統合の高度化:「協調」から「共生」へ

- ブレークスルーAIを活用した「意図認識」技術(例:視覚・ジェスチャーによる人間の操作意図の認識)により、ロボットが複雑な作業(例:精密組み立て)において人間を積極的に支援することが可能になります。

6.3 分散型フレキシブル生産:地域協働製造

- Model地域の中小工場を産業インターネットプラットフォームで結び、「分散型フレキシブルクラスター」を形成し、注文に基づいて動的に生産能力を割り当てる(例:長江デルタバスルーム産業ベルトの協力)。

6.4 自律学習システム:「実行」から「意思決定」へ

- 能力システムは機械学習を通じて履歴データを分析し、プロセスパラメータを自律的に最適化し(例:溶接電流を調整して歩留まりを向上する)、さらには生産計画を自動的に生成します。

結論:柔軟性こそが製造業の未来の生き残り

柔軟な自動化システムの台頭は、本質的に製造業が「不確実性」を積極的に受け入れていることを反映しています。これは単なる技術ツールの反復ではなく、生産コンセプトと組織モデルの変革であり、「設備中心」から「需要中心」へ、「固定的な複製」から「柔軟な創造」へと移行するものです。

より多くの企業が「柔軟な生存」能力を習得するにつれて、製造業は真に「多様性、高効率、低コスト」が共存する新しいパラダイムに突入するでしょう。これはおそらく、インダストリー4.0時代の中核的な競争力となるでしょう。