Technical Breakthroughs of Non-Standard Automation Equipment: 5 Core Technologies and Future Evolution Directions

はじめに:精密さの要求が「人間の目の限界」を突破するとき ― テクノロジーが非標準機器の限界をどのように変えるのか

In new energy battery production, the alignment precision of pole piece lamination needs to be controlled within ±0.02mm (about 1/3 of a human hair), a physical limit for traditional mechanical positioning. A leading battery enterprise introduced “binocular vision guidance + force-controlled servo” technology, using algorithms to rectify lamination deviations in real-time, increasing the yield rate from 92% to 99.8%. This confirms a fact: the core competitiveness of non-standard automation essentially lies in the “dimensionality reduction strike” of technological breakthroughs. This article decomposes 5 core technologies to reveal how they break through the boundaries of production capacity, precision, and flexibility.

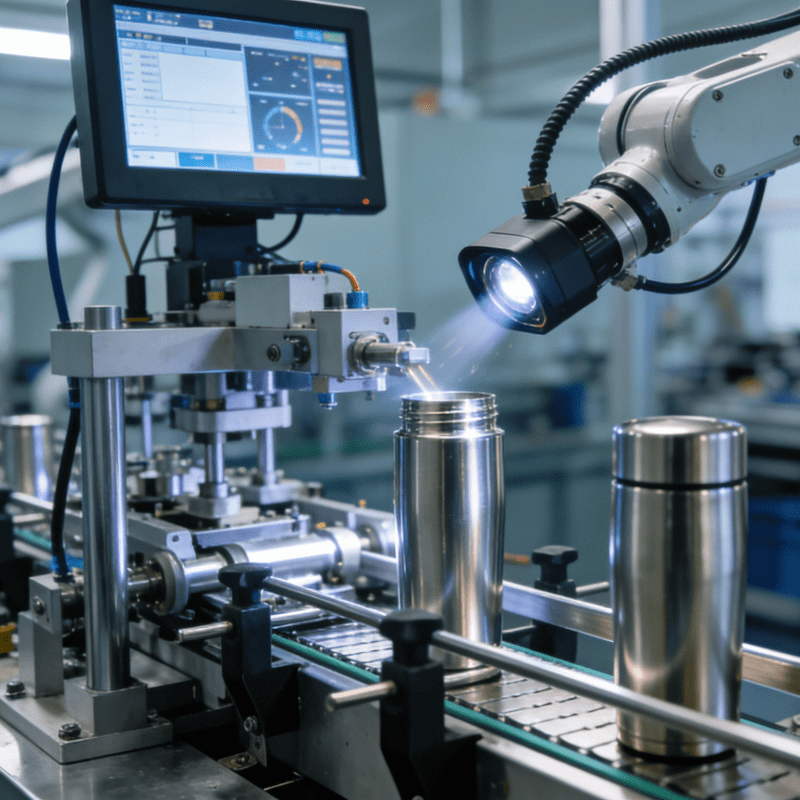

I. ビジョンテクノロジー:「見る」から「理解する」への認知革命

▶ テクニカル分析:ハードウェア + アルゴリズム「インダストリアル・アイ」を構築する

ハードウェア層:

高精度カメラ(例:Basler 5MP、精度±0.01mm)とテレセントリックレンズ(遠近歪みを除去)を組み合わせることで、ミクロンレベルの画像撮影が可能になります。

3D構造化光(例:Keyence LJ-Gシリーズ)は、ポイントクラウドデータ密度が0.1mm/ポイントに達する曲面をスキャンし、折りたたみ式携帯電話のフレームの検出に適しています。

アルゴリズム層:

欠陥検出: YOLOv8 に基づく軽量モデル、検出速度 120 ミリ秒/フレーム、検出漏れ率 ≤0.1% (従来のルールベースのアルゴリズムの場合は 5%)。

視覚的な位置決め: NCC テンプレート マッチング + 透視変換により、±0.02 mm の精度でロボット アームのグラブを実現します (例: チップ パッケージングにおけるダイ ボンディング)。

▶ アプリケーションのブレークスルー:3Cエレクトロニクスにおける「ミクロンレベルの戦い」

A smartwatch strap welding line adopts a “linear array camera + laser height measurement” combination:

ストラップの曲率(許容範囲±0.05mm)を検出し、レーザーヘッドを誘導して溶接角度を動的に調整します。

3D ポイント クラウド マップをリアルタイムで生成し、CAD モデルと比較して、許容範囲外の製品を自動的に拒否します。

歩留まりが 85% から 99.2% に増加し、ラインごとに年間 120 万個の不良品が削減され、コストが 300 万人民元削減されました。

▶ 将来の進化:

マルチモーダル融合: 視覚、レーザー、赤外線データを統合して、複雑な照明や透明な材料 (ガラスカバーなど) の検出の課題を解決します。

エッジとクラウドの連携: エッジは 95% のリアルタイム検出を完了し、クラウド AI モデルは継続的に反復処理を行います (新しい欠陥タイプの自動学習など)。

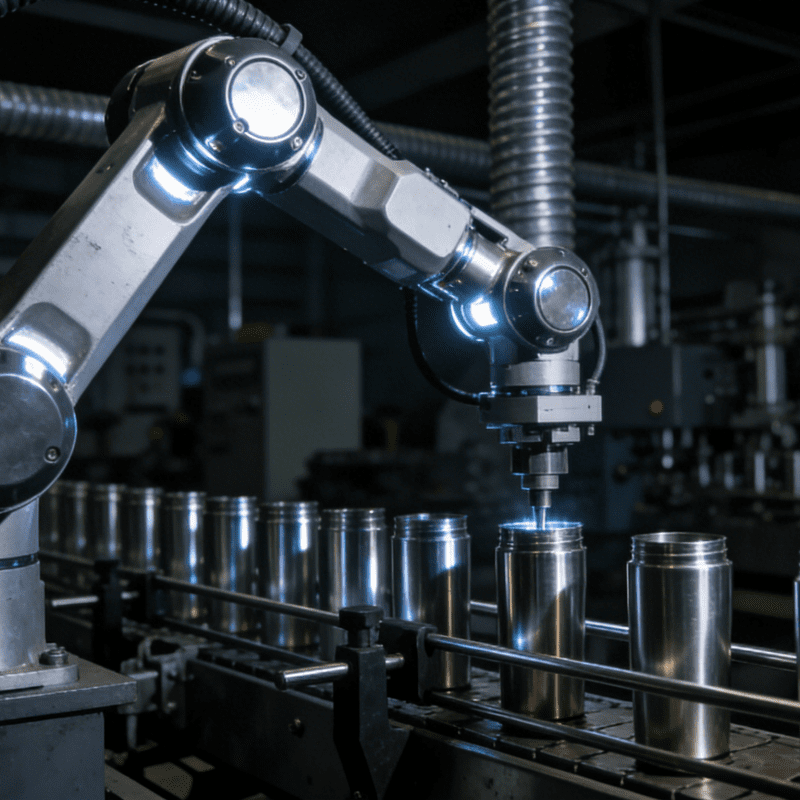

II. 力制御技術:「固定的な実行」から「柔軟なインタラクション」への触覚の進化

▶ 技術分析:力覚センサ+サーボシステムの「触覚革命」

コアコンポーネント:

6D 力センサー (例: ATI Nano17、解像度 0.01N) は、最大 ±0.1% FS の精度で力/トルク データをリアルタイムで収集します。

力制御アルゴリズム:インピーダンス制御理論に基づき、「接触力-位置」の動的補正を実現します(例:精密組立における圧力制御≦±0.5N)。

典型的なシナリオ:

3C エレクトロニクスにおけるスクリーン接合: 気泡を避けるために 8 ~ 12N で圧力を制御 (従来の機械プレスでは圧力変動 ±5N、気泡率は 5%)。

医療機器におけるカテーテルの組み立て: 力制御ロボットアームが 0.2N の抵抗変化を感知し、カテーテルの変形を防止します (手動操作のエラー率 12%)。

▶ アプリケーションのブレークスルー:新エネルギーにおける「フレキシブル製造」

A lithium battery pole ear welding equipment integrates a “force-controlled pressing + laser welding” system:

プレス機構は、セパレータの突き刺しを防ぐために、ポールピースの厚さ(0.05〜0.1mm)に応じて圧力(5〜15N)を自動的に調整します。

溶接中の接触力の変動をリアルタイムで監視し、閾値(±1N)を超えると自動的に一時停止し、溶接不良率を8%から1.2%に削減します。

複数のポールピースモデル(18650/21700/4680)と互換性があり、モデル変更時間が 30 分から 5 分に短縮されました。

▶ 将来の進化:

ソフトロボット技術:バイオニックシリコンロボットアームは空気圧駆動により±0.5Nの力制御を実現し、不規則な部品(曲面ガラスなど)を非破壊的に掴むのに適しています。

人間と機械のコラボレーション: 力制御機器が人間との接触 (例: 5N の推力) を感知すると、自動的に安全な速度 (0.2m/s) まで減速し、コラボレーションの安全性を高めます。

III. AIアルゴリズム:「事前設定されたルール」から「自律的な意思決定」への知的な飛躍

▶ テクニカル分析:機械学習が産業ロジックを再構築

パスプランニング:

A* アルゴリズムはロボットアームの移動軌道を最適化し、アイドル切削時間を 30% 短縮します (例: 複雑な表面研削、従来のパス 120 秒 → AI 計画の 80 秒)。

強化学習(PPOアルゴリズム)により、仕分け戦略が動的に調整され、複数SKUの仕分け効率が25%向上します(例:電子商取引倉庫での複数仕様の注文処理)。

品質予測:

LSTMニューラルネットワークは、「圧力-温度-時間」データを分析し、仮想的なはんだ付けリスクを2時間前に予測し(精度92%)、従来の抜き取り検査(サンプリングレート5%→0%)に代わるものです。

▶ スマートホームにおける「カスタマイズ生産」の応用例

An intelligent lock automatic detection line deploys a “multimodal AI detection system”:

視覚によりロックコア穴 (±0.1mm) を識別し、NLP によりユーザー入力のロック解除コマンドを解析し、音声認識により応答時間 (≤500ms) を検証します。

異常なデータ(例:指紋認識が3回連続して失敗する)が発生すると、XGBoostモデルが自動的に「センサーの偏差-アルゴリズムパラメータ-組み立てプロセス」間の相関関係を追跡し、根本原因の特定時間を2時間から10分に短縮します。

100 種類以上のインテリジェント ロック モデルの検出をサポートし、モデル変更の場合には製品パラメータ テーブルのインポートのみが必要で、再プログラミングは必要ありません。

▶ 将来の進化:

自己プログラミングロボット:自然言語によるインタラクション(「新しい電話ケースの分類を追加する」など)を通じて、AI が動作軌跡と制御ロジックを自動的に生成し、プログラミング時間を 8 時間から 30 分に短縮します。

デジタル ツイン トレーニング: 仮想生産ラインで GAN ネットワークを使用して 100,000 の極端な作業条件をシミュレートし、機器の堅牢性 (電圧低下や材料許容差の変動への適応性など) をトレーニングします。

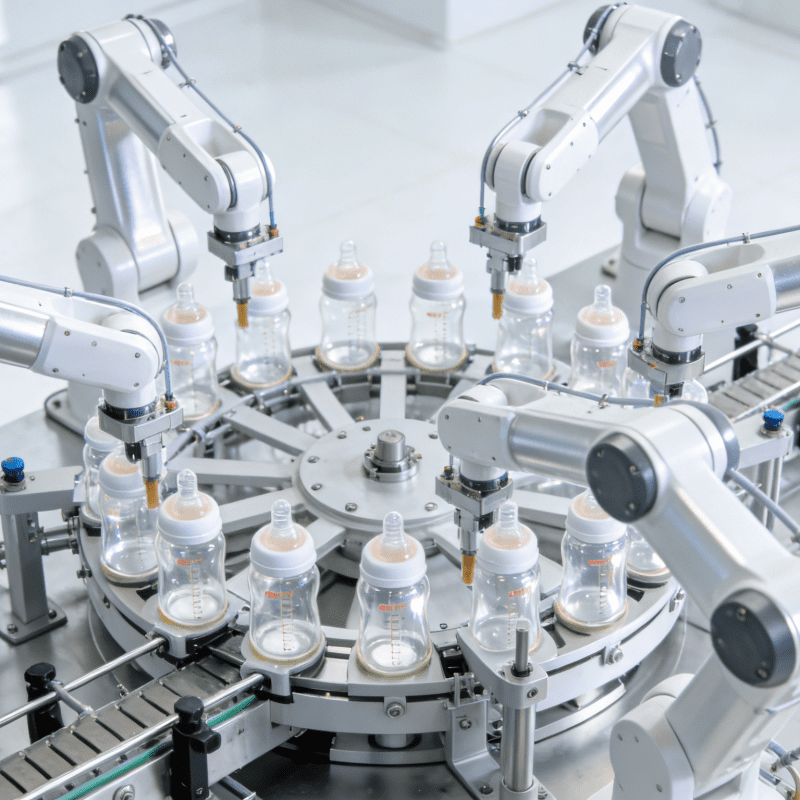

IV. モジュラー設計:「カスタム開発」から「ビルディングブロック組立」への効率革命

▶ 技術分析:標準化されたモジュールの「プラグアンドプレイ」

モジュール分類:

機械モジュール:ユニバーサルガントリー(荷重10〜50kg)、クイックチェンジ治具(3秒で工具交換、特許番号CN2023XXXXXX)。

制御モジュール: Siemens S7-1500 PLC (20 以上の業界制御アルゴリズムが事前統合済み)、Beckhoff TwinCAT システム (EtherCAT バス プラグ アンド プレイをサポート)。

機能モジュール:ビジョン検出ユニット(光源+カメラ+アルゴリズム、標準化されたインターフェースを含む)、選別ユニット(毎分30〜100個の選別速度をサポート)。

デザインツール:

SolidWorks ライブラリには 500 を超える標準部品モデルが統合されており、モジュールの適合許容誤差は ±0.02 mm に制御されています。

EPLAN 電気設計ソフトウェアでは、20 種類の業界向け電気ソリューション (3C エレクトロニクス/新エネルギー専用の配電モジュールなど) が事前定義されています。

▶ アプリケーションのブレークスルー:医療機器における「コンプライアンス準拠の迅速な配送」

A syringe piston assembly line adopts a combination of “cleanroom module + force control module + vision module”:

クリーンルーム モジュール (ISO 5 クラス、FDA 規格に事前認証済み) を直接購入することで、クリーンルームの設計サイクルを 45 日短縮します。

力制御モジュール(圧力制御±0.1N)とビジョンモジュール(角度検出±0.5°)を標準化されたインターフェースで相互接続し、デバッグ時間を30日から10日に短縮しました。

契約から納品までわずか 120 日 (従来の非標準プロジェクトでは 180 日必要)、コストが 25% 削減されます。

▶ 将来の進化:

パラメトリック構成: HMI インターフェースを介してモジュール パラメータ (ロボット アームのストローク、カメラの露出時間など) を調整し、「1 つのモジュールで 10 を超える製品仕様に適応」することを実現します。

デジタル スレッド テクノロジー: 各モジュールには「デジタル パスポート」(設計パラメータや動作データを含む) が搭載されており、ライフサイクル全体のトレーサビリティ (モジュールの残存寿命の予測など) をサポートします。

V. IoTとデジタルツイン:「情報サイロ」から「ユニバーサル・インターコネクション」へのエコシステム構築

▶ テクニカル分析:データ駆動型「仮想現実共生」

IoTレイヤー:

MQTT プロトコル ゲートウェイを備えた機器、20 以上のパラメータ (スピンドル速度、エネルギー消費量、歩留まり率など) のリアルタイム アップロード、データ遅延 ≤50 ミリ秒。

エッジ コンピューティング ボックス (例: Advantech UNO-2483) は 80% のリアルタイム データを処理し、異常な信号 (例: 振動 >8g) が発生すると 0.1 秒以内にシャットダウンをトリガーします。

デジタルツインレイヤー:

Unity/UE エンジンを使用して 3D 機器モデルを構築し、物理状態 (例: ロボット アームの関節角度の誤差 ≤0.1°) を同期的にマッピングします。

さまざまなプロセスパラメータ(例:溶接温度 ±5℃)が歩留まりに与える影響をシミュレートして、最適なソリューション(例:歩留まりを 2.3% 増加させるパラメータの組み合わせ)を見つけます。

▶ アプリケーションブレークスルー:自動車部品の「予測生産」

A bearing grinding machine deploys an “IoT + digital twin” system:

センサーは研削力 (±0.5N) とホイールの摩耗 (±0.01mm) のデータをリアルタイムで収集し、デジタル ツイン モデルは残りのホイール寿命を 4 時間予測し、事前にツールの交換をトリガーします。

設備のOEE(総合設備効率)が65%から85%に増加し、研削液の消費量が20%削減され、年間の運用保守コストが40万人民元削減されました。

リモート診断機能(エンジニアがVRグラスを通して機器の状態を確認)により、障害処理時間が48時間から6時間に短縮されました。

▶ 将来の進化:

メタバース ファクトリー: Web3D テクノロジーにより、クライアントは非標準機器を仮想空間で「デバッグ」できます (例: 製品モデルをドラッグして適応ソリューションを自動的に生成する)。

自己最適化エコシステム: 機器クラスターは、集合的な進化のために連合学習を通じてデータを共有します (例: 1 つの工場でのソート アルゴリズムの最適化が、同じモデルの機器に自動的に同期されます)。

VI. 技術統合のトレンド:「単一のブレークスルー」から「システムの進化」へ

ビジョン+力制御+AIの「精密組立トライデント」

3Cエレクトロニクスにおけるチップパッケージング:ビジョンポジショニング(±0.005mm)→力制御プレス(±0.2N)→AI品質予測(欠陥認識率99.9%)、ゼロ欠陥組立システムの構築。

モジュール化+デジタルツインの「ラピッドカスタマイズエンジン」

新エネルギー分野のマルチ仕様バッテリー生産ライン:モジュールの組み合わせ(ハードウェアセットアップに2日間)+デジタルツインデバッグ(パラメータ最適化に3日間)により、納期サイクルが従来のソリューションの1/3に短縮されます。

“Transparent Supply Chain” of IoT + Blockchain:

医療機器の規制に準拠した生産: 機器データ (組み立て圧力、環境温度/湿度など) がブロックチェーンに保存され、FDA 21 CFR Part 11 の電子署名要件を満たし、監査時間が 2 週間から 2 時間に短縮されました。

結論:非標準自動化における技術的ブレークスルーは、本質的に「産業ノウハウ」と「最先端技術」の化学反応です。視覚は人間の目の限界を突破し、力制御は機械に柔軟性を与え、AIは意思決定ロジックを再構築し、モジュール化はカスタマイズのジレンマを解決し、デジタルツインは仮想世界と現実世界を繋ぎます。これらの技術が「テクノロジークラスター」を形成すると、非標準機器はもはや「一度きりのカスタマイズ」の産物ではなく、進化、再利用、予測可能な「インテリジェントエージェント」へと進化します。

(次回のプレビュー:「非標準自動化機器の選択ガイド:顧客向け5つの側面と30の評価指標」では、要件の一致、技術的成熟度、サプライヤーの能力の観点から科学的な選択フレームワークを構築し、「落とし穴」や投資の無駄を回避します。)