In the intricate dance of modern manufacturing, where precision, speed, and consistency define success, RoboticAssemblyMachine has emerged as a transformative force. These automated systems, combining robotic arms, advanced sensors, and intelligent software, have redefined assembly processes across industries—from automotive plants churning out millions of parts to medical facilities crafting delicate devices. More than just mechanical arms, they are integrated solutions that marry brute strength with surgical precision, adapting to diverse tasks while eliminating the limitations of human labor. This article explores the anatomy, capabilities, applications, and evolution of RoboticAssemblyMachine, revealing how they have become indispensable in the quest for manufacturing excellence.

Definizione di RoboticAssemblyMachine: oltre il movimento meccanico

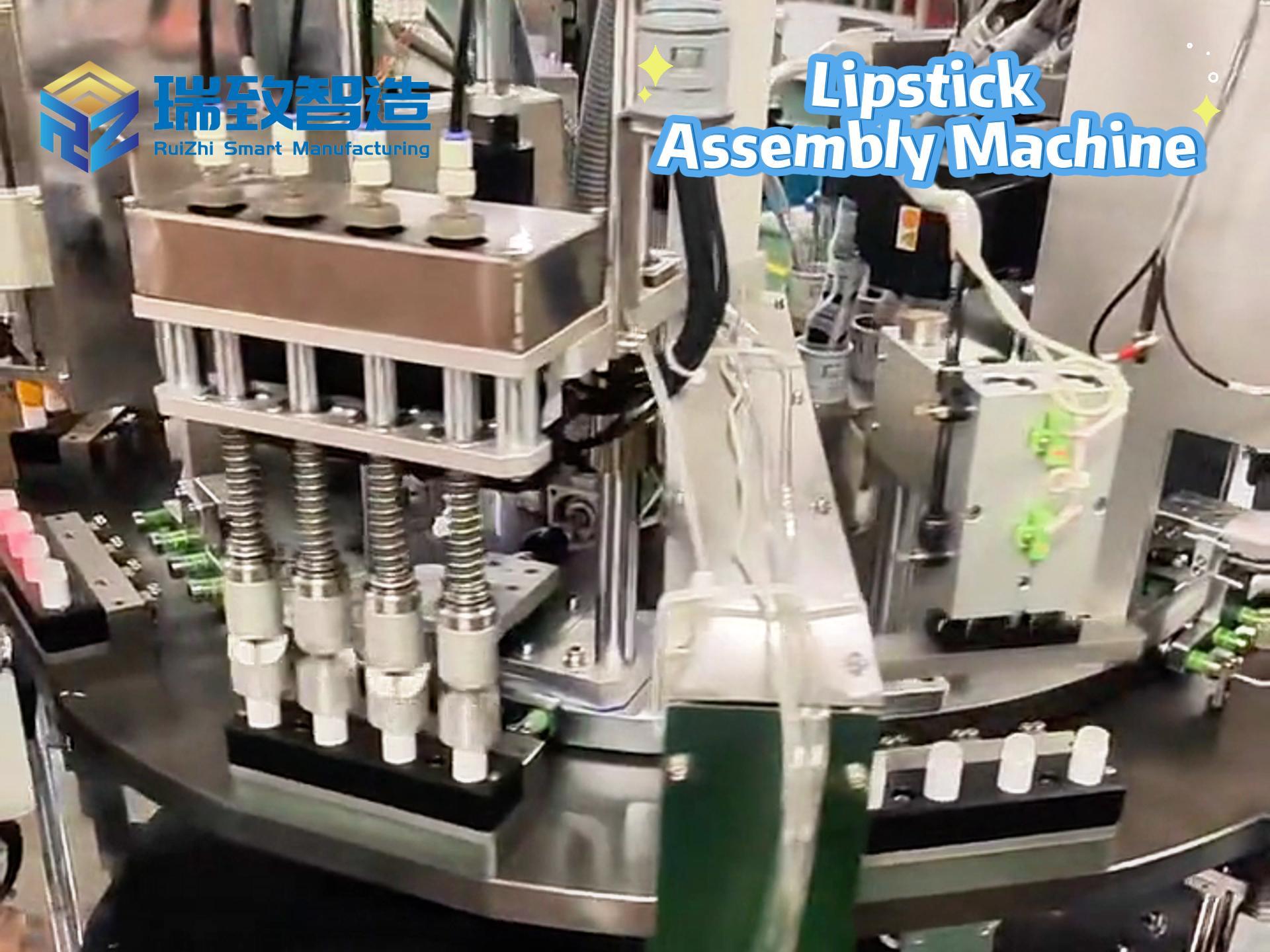

A RoboticAssemblyMachine is a specialized automated system designed to perform assembly tasks—joining, fastening, fitting, or aligning components—using robotic arms as its core. Unlike standalone robots, these machines are engineered as end-to-end solutions, integrating hardware (robots, grippers, conveyors) and software (programming, vision systems, AI) to execute complex sequences with minimal human intervention.

Al centro c'è una missione semplice ma potente: sostituire o potenziare l'assemblaggio manuale, soggetto a fatica, errori e inefficienza, soprattutto per attività ripetitive o che richiedono precisione. Che si tratti di assemblare i microchip di uno smartphone, la trasmissione di un'auto o la scheda elettronica di un pacemaker, RoboticAssemblyMachine garantisce coerenza ai processi in cui anche un disallineamento di 0,1 mm può comprometterne la funzionalità.

Componenti principali: i mattoni fondamentali della macchina di assemblaggio robotica

La competenza di una RoboticAssemblyMachine deriva dalla perfetta collaborazione dei suoi componenti chiave, ciascuno progettato su misura per consentire precisione, adattabilità e affidabilità:

1. Braccio robotico: la “mano” dell’assemblaggio

Il braccio robotico è il cavallo di battaglia della macchina, disponibile in configurazioni che vanno da 3 assi (per semplici compiti lineari) a 6 assi (per movimenti complessi e multidirezionali). I modelli avanzati (ad esempio, Fanuc LR Mate 200iD, ABB IRB 1200) offrono:

Repeatability: ±0.02mm precision, critical for tasks like inserting 0.5mm pins into circuit boards.

Payload Capacity: From grams (for microelectronics) to hundreds of kilograms (for automotive parts).

Flexibility: Programmable motion paths, allowing quick reprogramming for new products.

2. End-Effectors: le “dita” che si adattano ai compiti

Gli end-effector, ovvero strumenti personalizzati fissati al braccio robotico, determinano la capacità della macchina di gestire diversi componenti:

: Le pinze a vuoto (per superfici piane come gli schermi dei telefoni), le ganasce meccaniche (per staffe metalliche) o le pinze magnetiche (per parti ferrose) regolano la forza di presa tramite sensori per evitare di danneggiare oggetti delicati.

: Cacciaviti, rivettatrici o saldatrici automatizzate con controllo della coppia (ad esempio la serie QMC di Atlas Copco) garantiscono che le viti vengano serrate secondo specifiche esatte (ad esempio 5 Nm per l'elettronica, 50 Nm per i componenti automobilistici).

Dispensing Tools: For applying adhesives or sealants, with programmable flow rates to ensure uniform coverage (critical for waterproofing medical devices).

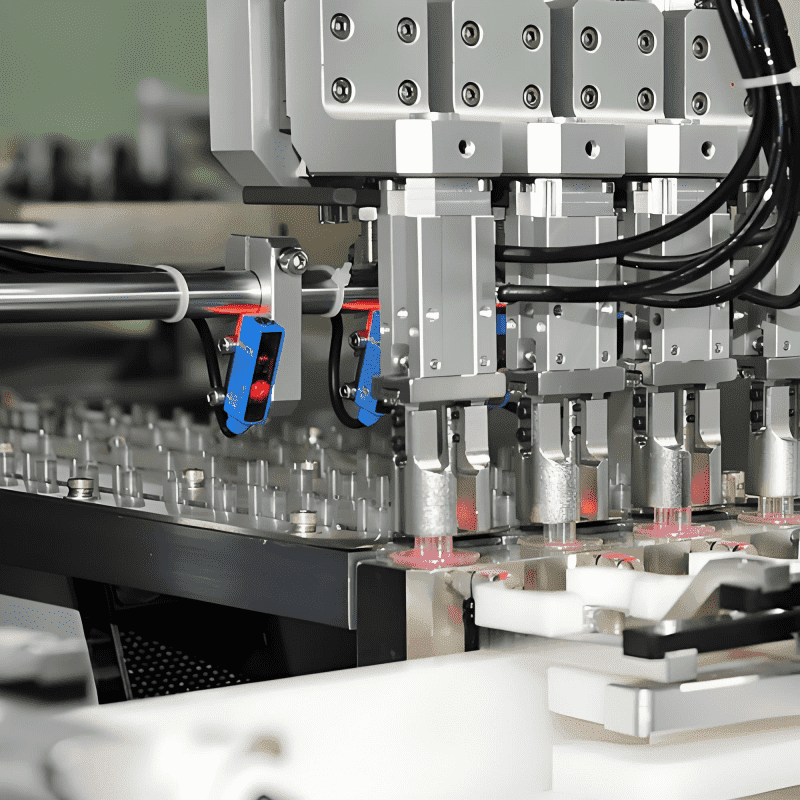

3. Sistemi di rilevamento: “occhi e mani” che garantiscono la precisione

I sensori trasformano i bracci robotici da dispositivi di movimento meccanici in assemblatori intelligenti:

: Le telecamere 2D/3D (ad esempio Cognex VisionPro) guidano il robot nell'individuazione di parti disallineate, nell'ispezione di difetti o nella verifica del corretto assemblaggio (ad esempio, assicurandosi che un connettore sia completamente inserito).

: Integrati nel braccio o nell'effettore terminale, rilevano la resistenza (ad esempio durante l'inserimento di una parte) e regolano la forza in tempo reale, prevenendo danni a componenti fragili come pannelli di vetro o cateteri medici.

Proximity Sensors: Detect part presence to avoid empty picks, ensuring the assembly sequence proceeds without errors.

4. Sistema di controllo: il “cervello” che coordina le operazioni

Il sistema di controllo sincronizza tutti i componenti, utilizzando:

Robot Controllers: Dedicated software (e.g., KUKA KRC4, Yaskawa MotoPlus) to program motion paths, set parameters (speed, force), and integrate with other machines.

PLCs (Programmable Logic Controllers): Manage the broader assembly line, triggering the robotic machine to start tasks (e.g., signaling when a part arrives on the conveyor) and communicating with upstream/downstream equipment.

HMI (Human-Machine Interface): Touchscreens or software dashboards allow operators to monitor performance, adjust settings, or troubleshoot errors (e.g., pausing the machine if a part is misfed).

Capacità tecniche: cosa rende la macchina di assemblaggio robotica indispensabile

RoboticAssemblyMachine eccelle nei compiti che mettono alla prova i lavoratori umani, grazie a quattro funzionalità chiave:

1. Assemblaggio di micro-precisione

Nella produzione di dispositivi elettronici o medicali, dove i componenti misurano in millimetri o micron, queste macchine offrono una precisione senza pari. Ad esempio:

Un assemblatore robotico che inserisce LED da 0,3 mm in un circuito stampato può allineare i componenti con una precisione di ±0,01 mm, ben oltre le capacità umane, riducendo i difetti da 5% (manuale) a 0,01%.

Nell'orologeria, i bracci robotici assemblano minuscoli ingranaggi (diametro <2 mm) con una coppia costante, garantendo la precisione degli orologi.

2. Ripetizione ad alta velocità

Per la produzione ad alto volume, RoboticAssemblyMachine funziona a velocità incessanti senza affaticamento:

Una linea di produzione automobilistica che utilizza assemblatori robotizzati è in grado di avvitare 60 bulloni al minuto sul telaio di un'auto, l'equivalente di 3 lavoratori umani, ma senza alcun errore dovuto a mani stanche.

Le macchine robotizzate di una fabbrica di smartphone assemblano 1.200 dispositivi all’ora, un ritmo impossibile da eguagliare con il lavoro manuale.

3. Flessibilità per la produzione di modelli misti

Le moderne macchine robotizzate per l'assemblaggio si adattano rapidamente alle varianti del prodotto, una caratteristica fondamentale nell'era della personalizzazione di massa:

La linea robotizzata di un produttore di mobili passa dall'assemblaggio di 5 modelli di sedie richiamando percorsi preprogrammati per ogni modello, effettuando il cambio in 5 minuti, rispetto alle 2 ore necessarie con l'installazione manuale.

In ambito aerospaziale, i robot regolano le dimensioni delle pinze e le impostazioni di coppia per assemblare parti in alluminio e titanio per i motori degli aerei, gestendo senza problemi le variazioni dei materiali.

4. Collaborazione con i lavoratori umani

Le macchine di assemblaggio "cobotiche" (robot collaborativi) lavorano a fianco degli esseri umani, con funzioni di sicurezza come bracci limitatori di forza e sensori di collisione:

Un operaio carica la portiera di un'auto su una struttura; il cobot salda quindi le cerniere con precisione, mentre l'uomo ispeziona il prodotto finale, combinando il giudizio umano con la precisione robotica.

Nella riparazione di componenti elettronici, un cobot mantiene ferma una scheda di circuito mentre un tecnico salda i componenti delicati, riducendo il rischio di errori indotti.

Applicazioni industriali: trasformare l'assemblaggio in tutti i settori

RoboticAssemblyMachine ha permeato diversi settori, ognuno dei quali sfrutta le proprie capacità per risolvere sfide uniche:

Automotive: il settore pionieristico

L'industria automobilistica è stata la prima ad adottare su larga scala gli assemblatori robotizzati e oggi gestisce 70% di attività di assemblaggio:

: Una casa automobilistica tedesca utilizza 20 bracci robotici per assemblare batterie per veicoli elettrici (EV). Ogni braccio preleva le celle della batteria (del peso di 500 g), le allinea in un alloggiamento e applica la pasta termica, il tutto in 45 secondi per batteria. Il sistema gestisce 8 varianti di batteria (con un diverso numero di celle) commutando gli end-effector e richiamando i programmi memorizzati, riducendo i tempi di cambio formato da 4 ore (manuale) a 10 minuti. Il tasso di difettosità è sceso da 2% a 0,1%, con un risparmio di $2M all'anno in rilavorazioni.

Elettronica: domare la miniaturizzazione

Poiché l'elettronica di consumo si riduce (ad esempio, telefoni pieghevoli, dispositivi indossabili), RoboticAssemblyMachine è l'unica soluzione praticabile:

Un'azienda tecnologica sudcoreana impiega assemblatori robotizzati per costruire cerniere per telefoni pieghevoli: meccanismi complessi con oltre 20 componenti (perni, molle, ingranaggi). I sistemi di visione guidano il robot nell'allineamento dei componenti con una precisione di 0,02 mm, mentre i sensori di forza assicurano che le molle siano tensionate correttamente (se troppo allentate, la cerniera si rompe; se troppo strette, lo schermo si crepa). L'assemblaggio manuale di queste cerniere ha registrato un tasso di difettosità di 15%; l'assemblaggio robotizzato lo ha ridotto a 0,5%.

Dispositivi medici: conformità e precisione

L'assemblaggio medicale richiede una rigorosa conformità (FDA, ISO) e tracciabilità, rendendo le macchine robotizzate ideali:

Un'azienda statunitense utilizza assemblatori robotizzati per produrre pompe per insulina. Ogni macchina registra ogni azione (ad esempio, "8:32: forza applicata di 0,4 N al sigillo del serbatoio") in un registro di controllo digitale, semplificando le ispezioni FDA. I bracci a controllo di forza maneggiano delicatamente i componenti in plastica, evitando graffi che potrebbero ospitare batteri, e i sistemi di visione verificano che i marcatori di dose siano stampati correttamente. Le produzioni di piccoli lotti (1.000 unità) che un tempo richiedevano 2 settimane (manuali) ora richiedono 3 giorni, con conformità allo standard 100%.

Aerospaziale: costruire per ambienti estremi

I componenti aerospaziali (ad esempio, pale di turbine, avionica) richiedono un assemblaggio che resista a calore, pressione e vibrazioni estremi:

Un'azienda aerospaziale europea utilizza assemblatori robotizzati per serrare 200 bulloni sull'involucro di un motore a reazione. Ogni bullone deve essere serrato a una coppia di 80 Nm (±1 Nm) per evitare perdite a 1.000 °C. I bracci robotici dotati di sensori di coppia e guida visiva raggiungono questa costanza, mentre gli operai avrebbero difficoltà a rispettare tolleranze ristrette. Risultato: tassi di guasto del motore ridotti di 40%.

Vantaggi rispetto all'assemblaggio manuale

I vantaggi di RoboticAssemblyMachine vanno ben oltre la velocità, con impatti misurabili su costi, qualità e sicurezza:

Metric Manual Assembly RoboticAssemblyMachine

Defect Rate 2–5% (varies by task) 0.01–0.5%

Labor Cost $25–$40/hour (including benefits) $8–$12/hour (electricity + maintenance)

Throughput 20–50 units/hour (human pace) 100–500 units/hour (24/7 operation)

Safety Incidents 3–5 per 100 workers/year <0.1 per machine/year (collision sensors)

Scalability Limited by workforce size Easily add shifts/machines

Challenges and Mitigation Strategies

Nonostante i vantaggi, l'adozione di RoboticAssemblyMachine richiede di affrontare alcuni ostacoli chiave:

1. Elevato investimento iniziale

Una singola cella di assemblaggio robotizzata può costare $50.000–$500.000, il che rappresenta un ostacolo per i piccoli produttori.

Solution:

Adozione graduale: iniziare con attività ad alto rendimento (ad esempio, passaggi manuali soggetti a errori) per giustificare il ROI.

I modelli di leasing o "robot-as-a-service" (RaaS) riducono i costi iniziali, con canoni mensili basati sull'utilizzo.

2. Programmazione complessa

La programmazione di percorsi robotici per nuovi prodotti richiede competenze specialistiche, il che limita la flessibilità.

Solution:

Software di facile utilizzo (ad esempio Polyscope di Universal Robots) con interfacce drag-and-drop consentono agli operatori di programmare i robot in poche ore, non in giorni.

Gli strumenti di programmazione offline (ad esempio ABB RobotStudio) consentono agli ingegneri di testare i percorsi virtualmente, evitando tempi di inattività.

3. Integrazione con i sistemi legacy

Le fabbriche più vecchie, dotate di trasportatori manuali o sensori obsoleti, potrebbero avere difficoltà a connettersi con le macchine robotizzate.

Solution:

Aggiornare le apparecchiature obsolete con sensori IoT per consentire la comunicazione con i robot.

Utilizzare celle modulari (ad esempio, celle collaborative CRX di FANUC) che si integrano con le linee esistenti tramite interfacce standard.

4. Manutenzione e tempi di inattività

I sistemi robotici richiedono una manutenzione regolare (ad esempio, lubrificazione dei giunti, calibrazione dei sensori), con il rischio di ritardi nella produzione.

Solution:

Manutenzione predittiva: i sensori basati sull'intelligenza artificiale monitorano le vibrazioni del braccio, la temperatura del motore e l'usura della pinza, avvisando i team delle necessità di assistenza prima che si verifichino guasti.

La formazione dei tecnici in loco garantisce soluzioni rapide ai problemi più comuni (ad esempio, pinze inceppate).

Tendenze future: la prossima generazione di macchine di assemblaggio robotizzate

Con il progresso della tecnologia, RoboticAssemblyMachine diventerà più intelligente, più flessibile e più integrata:

1. Auto-ottimizzazione guidata dall'intelligenza artificiale

Gli algoritmi di apprendimento automatico consentiranno ai robot di adattarsi in tempo reale:

Un assemblatore robotico che rileva frequenti disallineamenti di un nuovo componente regolerà autonomamente i propri parametri di visione, riducendo gli errori senza intervento umano.

L'intelligenza artificiale ottimizzerà i percorsi di movimento per ridurre i tempi di ciclo di 10-15%, ad esempio riordinando i passaggi di fissaggio dei bulloni per ridurre al minimo il movimento del braccio.

2. Integrazione del gemello digitale

Le repliche virtuali delle celle di assemblaggio robotizzate simuleranno la produzione prima dell'implementazione fisica:

Gli ingegneri che testano la sequenza di assemblaggio di un nuovo modello di telefono in un gemello digitale possono identificare rischi di collisione o colli di bottiglia, risparmiando settimane di prove ed errori fisici.

I gemelli si sincronizzeranno con macchine reali, consentendo il monitoraggio e la risoluzione dei problemi da remoto (ad esempio, un tecnico a Tokyo che regola un robot a Detroit tramite il gemello).

3. Robotica a sciame per assemblaggi complessi

I robot piccoli e coordinati si occuperanno di prodotti grandi o complessi:

Uno “sciame” di 10 mini-robot assembla il cruscotto di un'auto, ognuno dei quali svolge un compito specifico (installazione di bocchette, cablaggio, display), lavorando in parallelo per ridurre i tempi di ciclo di 50%.

4. Progettazione sostenibile

I futuri assemblatori robotici daranno priorità all'efficienza energetica:

I motori a bassa potenza e la frenata rigenerativa (che recupera energia quando il braccio decelera) ridurranno il consumo di elettricità di 30%.

I materiali leggeri (bracci in fibra di carbonio) ridurranno il consumo di energia mantenendo la resistenza.

Conclusione: RoboticAssemblyMachine come futuro della produzione

RoboticAssemblyMachine si è evoluta da strumento di nicchia a pilastro della produzione moderna, consentendo precisione, velocità e flessibilità che ridefiniscono il concetto di possibile. In un mondo in cui i consumatori richiedono personalizzazione, le autorità di regolamentazione impongono standard di qualità più rigorosi e la carenza di manodopera persiste, queste macchine non sono solo "automazione", ma facilitatori dell'innovazione.

Dall'assemblaggio di dispositivi medici salvavita alla costruzione della prossima generazione di veicoli elettrici, dalla creazione di piccoli dispositivi elettronici alla costruzione di giganti aerospaziali, RoboticAssemblyMachine dimostra che il futuro dell'assemblaggio non è solo robotico, ma intelligente, adattabile e incentrato sull'uomo. Man mano che diventano più intelligenti e accessibili, continueranno a livellare il campo di gioco, consentendo ai produttori di ogni dimensione di competere in un mercato globale, un assemblaggio preciso ed efficiente alla volta.

#cos'è l'automazione fissa #sistemi di automazione flessibili pvt ltd