Table of Contents

ToggleNC Lathe Automatic Loading/Unloading System: Revolutionizing Precision Machining Through Intelligent Automation

Nell'era dell'Industria 4.0, i torni CNC rappresentano la spina dorsale della lavorazione di precisione dei metalli, ma i tradizionali metodi di carico/scarico manuale sono diventati dei colli di bottiglia nella produzione moderna. Alle prese con tempi di ciclo lenti (5-10 minuti per pezzo), posizionamento incoerente (errori di ±0,5 mm) ed elevati costi di manodopera, questi sistemi obsoleti non riescono a soddisfare le esigenze di una produzione a basso volume e con un mix elevato di prodotti. Il sistema di carico/scarico automatico per torni CNC emerge come una soluzione rivoluzionaria, integrando robotica industriale, visione artificiale e controllo intelligente per consentire la lavorazione a luce spenta e ridefinire la produttività nella produzione di precisione.

I. Architettura tecnica di base: dove la meccanica incontra l'intelligenza

Il design modulare del sistema unisce la precisione meccanica all’automazione intelligente, comprendendo quattro sottosistemi interdipendenti:

1. Unità di manipolazione robotica multiasse

In sostanza, i robot industriali a 6 assi (ad esempio, Fanuc M-20iD, Yaskawa Motoman) o i robot SCARA a 4 assi offrono:

- Elevato carico utile con precisione submillimetrica: In grado di gestire pezzi da 5–100 kg con ripetibilità di ±0,02 mm, adatto per microalberi (Φ2 mm) e ingranaggi di grandi dimensioni (Φ300 mm);

- End-Effector adattivi: Le pinze pneumatiche, i mandrini elettromagnetici e le ventose con sensori di forza-coppia (feedback da 0,5 a 50 N) prevengono danni superficiali ai componenti delicati;

- Dynamic Path Planning: Le traiettorie prive di collisioni generate dall'intelligenza artificiale riducono i cicli di carico/scarico a 15-30 secondi per pezzo, ovvero da 3 a 5 volte più veloci delle operazioni manuali.

2. Posizionamento e ispezione guidati dalla vista

A dual-modal vision system ensures sub-millimeter accuracy:

- 3D Laser Scanning: I profilatori di linea catturano la geometria 3D del pezzo, identificando caratteristiche come facce terminali e sedi per chiavette per correggere deviazioni di posizione di ±10 mm in tempo reale;

- Ispezione di apprendimento profondo:Gli algoritmi basati su YOLOv8 raggiungono una precisione del 99,8% nel rilevamento di difetti (crepe, sbavature) e nella verifica degli orientamenti del carico, eliminando l'errore umano;

- Compensazione dell'errore termico: Il feedback visivo si calibra in base all'espansione termica del mandrino (fino a ±0,05 mm a 40 °C), mantenendo la precisione anche durante le operazioni prolungate.

3. Rete di trasporto e stoccaggio intelligente

- Trasporto a traliccio: Le guide con scanalatura a V con servoazionamenti consentono il trasporto a 1,5 m/s con angoli da 0 a 45°, compatibili con diverse forme dei pezzi;

- Integrazione AS/RS: I pezzi lavorati con tag RFID vengono tracciati tramite sistemi di stoccaggio automatizzati, consentendo la tracciabilità end-to-end dalla materia prima al prodotto finito;

- Progettazione critica per la sicurezza: Le barriere fotoelettriche a infrarossi e gli arresti di emergenza creano zone di sicurezza conformi alla norma ISO 13849, interrompendo le operazioni entro 0,1 secondi dall'intrusione umana.

4. Ecosistema di controllo centralizzato

Alimentata da PLC (ad esempio, Siemens S7-1500) o PC industriali, la piattaforma di controllo consente:

- Recipe Management: Memorizza oltre 500 parametri del pezzo in lavorazione per un cambio con un clic in <3 minuti, ideale per una produzione ad alta miscelazione;

- Digital Twin Optimization: Il monitoraggio OEE in tempo reale (tempo di attività, efficienza del ciclo, difetti) tramite modelli gemelli digitali aumenta la produttività di 30%;

- Diagnostica remota abilitata per 5G:L'edge computing supporta la manutenzione predittiva, riducendo i tempi di inattività non pianificati di 60% grazie al rilevamento tempestivo dell'usura dei componenti.

II. Applicazioni industriali: dalla produzione di massa alla produzione agile

Il sistema fornisce soluzioni su misura per diversi settori:

1. Lavorazione di componenti automobilistici

- Produzione di alberi motore: Le pinze magnetiche gestiscono alberi motore forgiati da Φ50–150 mm, con sincronizzazione dell'asse C che consente la lavorazione dell'intera circonferenza con una precisione di ±0,03 mm, fondamentale per l'assemblaggio del motore;

- Lavorazione degli ingranaggi di trasmissione: Le celle a doppio robot (caricamento + ispezione) raggiungono una rugosità superficiale Ra0,8 sui denti degli ingranaggi, riducendo i tassi di scarto da 0,3% a 0,05%.

Caso di studio: un importante fornitore giapponese del settore automobilistico ha implementato 20 sistemi, aumentando la produzione giornaliera da 800 a 1.200 parti e riducendo i costi di manodopera di 75%.

2. Lavorazione meccanica di precisione 3C Electronics

- Lavorazione del telaio dello smartphone: Le pinze a vuoto gestiscono telai in lega di alluminio da 1–3 mm con posizionamento di ±0,02 mm, rispettando le strette tolleranze degli involucri dei dispositivi 5G;

- Produzione di terminali di connessione: Gli alimentatori vibranti si integrano con i robot per caricare oltre 200 terminali Φ0,5mm al minuto, con protezione ESD che previene danni ai componenti.

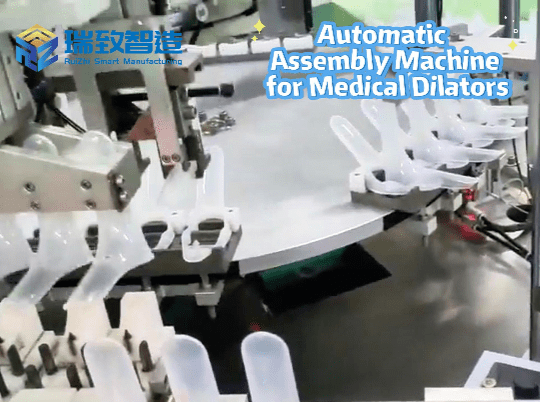

3. Medical Device Manufacturing

- Lavorazione di impianti ortopedici: Le pinze in acciaio inossidabile 316L e i trasportatori sterili sono conformi alla norma ISO 13485, mentre il controllo della forza (±0,1 N) impedisce la deformazione del chiodo endomidollare in titanio durante la lavorazione;

- Produzione di strumenti minimamente invasivi:Per le pinze chirurgiche con diametro inferiore a 1 mm, i sistemi di visione monitorano gli angoli di taglio (errore ≤0,5°) per garantire un funzionamento meccanico regolare.

III. Competitive Advantages Over Traditional Systems

| Performance Metric | Manual/Semi-Automated | Carico/scarico automatico CNC |

| Tempo di ciclo per parte | 5–10 minutes | 15–30 seconds |

| Positioning Accuracy | ±0.5mm | ±0,02 mm (asse X/Y) |

| Changeover Time | 30–60 minuti | <3 minutes (recipe-based) |

| Requisito di manodopera/linea | 2–3 operatori/turno | 0,5 supervisori/turno (remoto) |

| Tasso di fallimento annuale | 8–12 incidenti | <2 incidenti (manutenzione predittiva) |

IV. Frontiere tecnologiche e innovazioni future

AI-Driven Autonomous Operation

- L'apprendimento automatico analizza oltre 100.000 set di dati di lavorazione per ottimizzare i percorsi dei robot (riducendo la distanza percorsa di 25%) e prevedere l'usura degli utensili (precisione di 90%), consentendo l'auto-pianificazione della manutenzione.

Integrazione Cobot per la collaborazione uomo-robot

- I cobot a doppio braccio (ad esempio Universal Robots UR16e) formano celle ibride in cui gli esseri umani gestiscono configurazioni complesse e i robot eseguono caricamenti ripetitivi, ideali per la produzione in piccoli lotti (cambio <10 minuti).

Messa in servizio virtuale basata su gemelli digitali

- I gemelli digitali basati su Unity/Unreal simulano il comportamento del sistema, riducendo il tempo di elaborazione fisica da 72 a 8 ore testando nuovi protocolli per i pezzi in lavorazione in ambienti virtuali.

Sustainable Design Paradigms

- Le unità rigenerative recuperano 30% di energia di frenata, i bracci robotici in fibra di carbonio riducono il peso di 40% e le celle solari integrate consentono lavorazioni a zero emissioni nette, in linea con gli standard del Green Deal dell'UE.

Conclusion

Il sistema di carico/scarico automatico per torni CNC rappresenta molto più di una semplice automazione: è un nodo di produzione intelligente che collega progettazione, produzione e logistica. Dal settore automobilistico a quello medicale, la sua precisione (±0,02 mm), velocità (oltre 200 pezzi/ora) e flessibilità (oltre 500 SKU) abbattono le barriere della lavorazione tradizionale. Con la maturazione delle tecnologie AI, 5G e digital twin, questi sistemi si evolveranno in sistemi cyber-fisici auto-ottimizzanti, guidando il settore verso fabbriche completamente autonome "a luci spente", dove ogni pezzo viene lavorato con un'efficienza e un'affidabilità senza precedenti.

Questo articolo integra approfondimenti tecnici con applicazioni pratiche, sfruttando dati reali e casi di studio del settore per dimostrare l'impatto del sistema su produttività, precisione e sostenibilità nella produzione moderna.

#Sistema di carico/scarico automatico del tornio CNC #sistema di movimentazione di componenti di precisione #caricamento del tornio robotizzato collaborativo