Technical Breakthroughs of Non-Standard Automation Equipment: 5 Core Technologies and Future Evolution Directions

Pendahuluan: Ketika Tuntutan Presisi Melewati “Batas Pandangan Manusia”—Bagaimana Teknologi Mengubah Batasan Peralatan Non-Standar

In new energy battery production, the alignment precision of pole piece lamination needs to be controlled within ±0.02mm (about 1/3 of a human hair), a physical limit for traditional mechanical positioning. A leading battery enterprise introduced “binocular vision guidance + force-controlled servo” technology, using algorithms to rectify lamination deviations in real-time, increasing the yield rate from 92% to 99.8%. This confirms a fact: the core competitiveness of non-standard automation essentially lies in the “dimensionality reduction strike” of technological breakthroughs. This article decomposes 5 core technologies to reveal how they break through the boundaries of production capacity, precision, and flexibility.

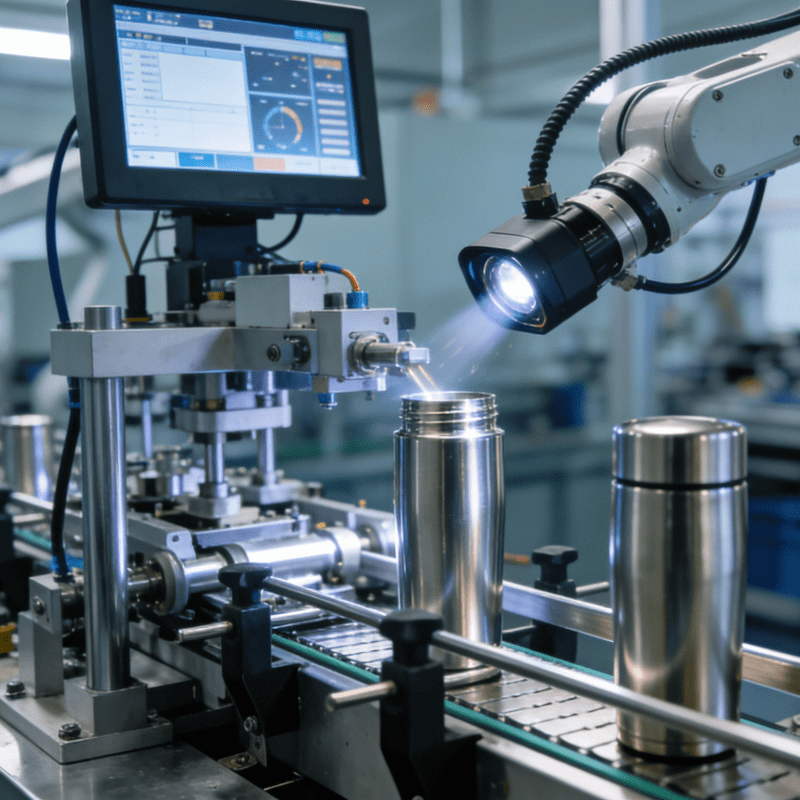

I. Teknologi Penglihatan: Revolusi Kognitif dari “Melihat” menjadi “Memahami”

▶ Analisis Teknis: Perangkat Keras + Algoritma Membangun “Mata Industri”

Lapisan Perangkat Keras:

Kamera presisi tinggi (misalnya, Basler 5MP, presisi ±0,01mm) yang dipasangkan dengan lensa telesentrik (menghilangkan distorsi perspektif) memungkinkan pencitraan tingkat mikron;

Cahaya terstruktur 3D (misalnya, seri Keyence LJ-G) memindai permukaan melengkung dengan kepadatan data titik awan mencapai 0,1 mm/titik, cocok untuk mendeteksi bingkai ponsel layar lipat;

Lapisan Algoritma:

Deteksi cacat: Model ringan berdasarkan YOLOv8, kecepatan deteksi 120ms/frame, tingkat deteksi yang terlewat ≤0.1% (5% untuk algoritma berbasis aturan tradisional);

Penempatan visual: Mencapai pegangan lengan robot dengan presisi ±0,02 mm melalui pencocokan templat NCC + transformasi perspektif (misalnya, Die Bonding dalam pengemasan chip).

▶ Terobosan Aplikasi: “Perang Tingkat Mikron” dalam Elektronik 3C

A smartwatch strap welding line adopts a “linear array camera + laser height measurement” combination:

Mendeteksi kelengkungan tali (toleransi ±0,05 mm) dan memandu kepala laser untuk menyesuaikan sudut pengelasan secara dinamis;

Menghasilkan peta titik awan 3D secara real-time, membandingkannya dengan model CAD, dan secara otomatis menolak produk yang tidak memenuhi toleransi;

Tingkat hasil meningkat dari 85% menjadi 99,2%, mengurangi 1,2 juta produk cacat setiap tahunnya per lini dan menghemat biaya sebesar 3 juta RMB.

▶ Evolusi Masa Depan:

Fusi multimoda: Mengintegrasikan data penglihatan, laser, dan inframerah untuk memecahkan tantangan deteksi untuk pencahayaan kompleks dan bahan transparan (misalnya, penutup kaca);

Kolaborasi edge-cloud: Edge menyelesaikan 95% deteksi waktu nyata, sementara model AI cloud terus berulang (misalnya, pembelajaran otomatis jenis cacat baru).

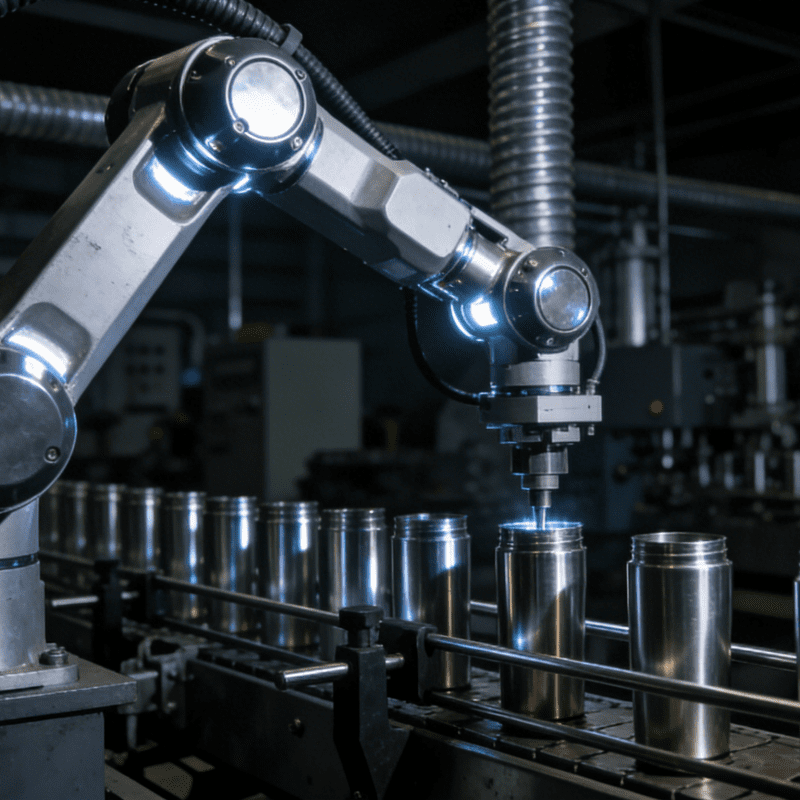

II. Teknologi Kontrol Gaya: Evolusi Taktil dari “Eksekusi Kaku” ke “Interaksi Fleksibel”

▶ Analisis Teknis: “Revolusi Taktil” Sensor Gaya + Sistem Servo

Komponen Inti:

Sensor gaya 6D (misalnya, ATI Nano17, resolusi 0,01N) mengumpulkan data gaya/torsi secara real-time dengan akurasi hingga ±0,1% FS;

Algoritma kontrol gaya: Berdasarkan teori kontrol impedansi, mewujudkan kompensasi dinamis dari “gaya kontak-posisi” (misalnya, kontrol tekanan ≤±0,5N dalam perakitan presisi);

Skenario Umum:

Ikatan layar dalam elektronik 3C: Tekanan dikontrol pada 8-12N untuk menghindari gelembung (penekanan mekanis tradisional memiliki fluktuasi tekanan ±5N, laju gelembung 5%);

Perakitan kateter pada perangkat medis: Lengan robot yang dikendalikan gaya mendeteksi perubahan resistansi 0,2N untuk mencegah deformasi kateter (tingkat kesalahan operasi manual 12%).

▶ Terobosan Aplikasi: “Manufaktur Fleksibel” dalam Energi Baru

A lithium battery pole ear welding equipment integrates a “force-controlled pressing + laser welding” system:

Mekanisme pengepres secara otomatis menyesuaikan tekanan (5-15N) sesuai dengan ketebalan potongan tiang (0,05-0,1 mm) untuk menghindari penusukan pemisah;

Pemantauan fluktuasi gaya kontak secara real-time selama pengelasan, jeda otomatis saat melebihi ambang batas (±1N), mengurangi tingkat cacat pengelasan dari 8% menjadi 1,2%;

Kompatibel dengan beberapa model tiang (18650/21700/4680), waktu penggantian model berkurang dari 30 menit menjadi 5 menit.

▶ Evolusi Masa Depan:

Teknologi robot lunak: Lengan robot silikon bionik mencapai kendali gaya ±0,5N melalui penggerak pneumatik, cocok untuk mencengkeram bagian yang tidak beraturan (misalnya, kaca melengkung) tanpa merusak;

Kolaborasi manusia-mesin: Ketika peralatan yang dikendalikan gaya mendeteksi kontak manusia (misalnya, daya dorong 5N), ia secara otomatis melambat ke kecepatan aman (0,2 m/s) untuk meningkatkan keselamatan kolaborasi.

III. Algoritma AI: Lompatan Cerdas dari “Aturan yang Ditetapkan” ke “Pengambilan Keputusan Otonom”

▶ Analisis Teknis: Pembelajaran Mesin Merekonstruksi Logika Industri

Perencanaan Jalur:

Algoritma A* mengoptimalkan lintasan pergerakan lengan robot, mengurangi waktu pemotongan diam hingga 30% (misalnya, penggilingan permukaan yang kompleks, lintasan tradisional 120 detik → 80 detik yang direncanakan AI);

Pembelajaran penguatan (algoritma PPO) secara dinamis menyesuaikan strategi penyortiran, meningkatkan efisiensi penyortiran multi-SKU sebesar 25% (misalnya, pemrosesan pesanan multi-spesifikasi dalam pergudangan e-niaga);

Prediksi Kualitas:

Jaringan saraf LSTM menganalisis data “tekanan-suhu-waktu”, memprediksi risiko penyolderan virtual 2 jam sebelumnya (akurasi 92%), menggantikan inspeksi pengambilan sampel tradisional (laju pengambilan sampel 5% → 0%).

▶ Terobosan Aplikasi: “Produksi Khusus” di Rumah Pintar

An intelligent lock automatic detection line deploys a “multimodal AI detection system”:

Visi mengidentifikasi lubang inti kunci (±0,1mm), NLP mengurai perintah pembukaan kunci masukan pengguna, dan pengenalan suara memverifikasi waktu respons (≤500ms);

Data abnormal (misalnya, 3 kegagalan pengenalan sidik jari berturut-turut) memicu model XGBoost untuk secara otomatis melacak korelasi antara “deviasi sensor-parameter algoritma-proses perakitan”, mengurangi waktu akar penyebab dari 2 jam menjadi 10 menit;

Mendukung deteksi 100+ model kunci cerdas, hanya memerlukan impor tabel parameter produk untuk perubahan model, tidak perlu pemrograman ulang.

▶ Evolusi Masa Depan:

Robot pemrograman mandiri: Melalui interaksi bahasa alami (misalnya, “menambahkan penyortiran casing ponsel baru”), AI secara otomatis menghasilkan lintasan gerak + logika kontrol, mengurangi waktu pemrograman dari 8 jam menjadi 30 menit;

Pelatihan kembaran digital: Simulasikan 100.000 kondisi kerja ekstrem dengan jaringan GAN di jalur produksi virtual untuk melatih ketahanan peralatan (misalnya, kemampuan beradaptasi terhadap penurunan tegangan dan variasi toleransi material).

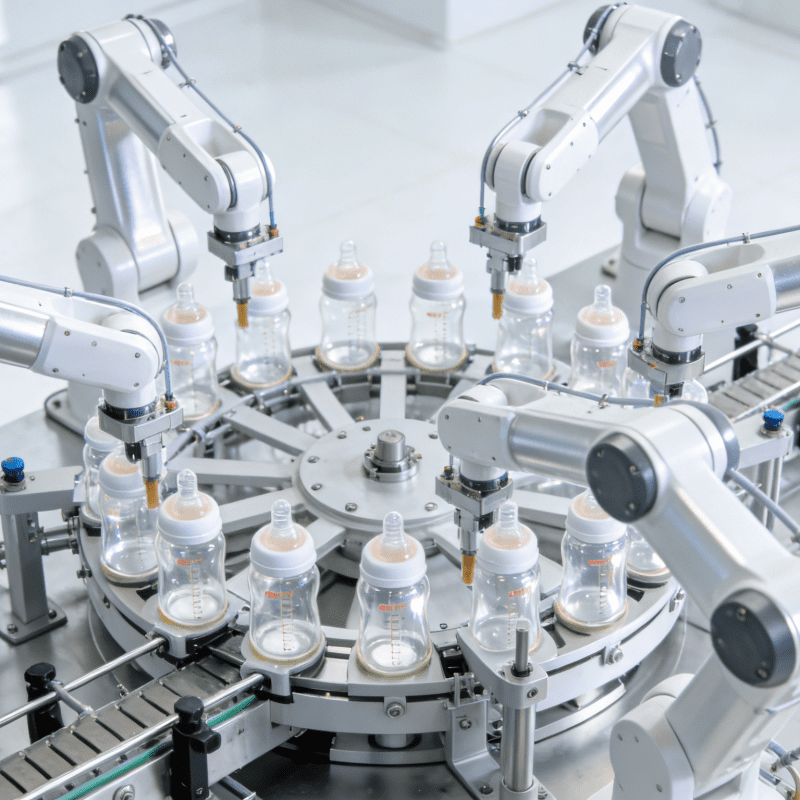

IV. Desain Modular: Revolusi Efisiensi dari “Pengembangan Kustom” ke “Perakitan Blok Bangunan”

▶ Analisis Teknis: “Plug-and-Play” Modul Standar

Klasifikasi Modul:

Modul mekanis: Gantry universal (beban 10-50kg), perlengkapan ganti cepat (ganti alat 3 detik, paten No. CN2023XXXXXX);

Modul kontrol: Siemens S7-1500 PLC (pra-terintegrasi dengan 20+ algoritma kontrol industri), sistem Beckhoff TwinCAT (mendukung plug-and-play bus EtherCAT);

Modul fungsional: Unit deteksi penglihatan (termasuk sumber cahaya + kamera + algoritma, antarmuka standar), unit penyortiran (mendukung kecepatan penyortiran 30-100 buah/menit);

Alat Desain:

Pustaka SolidWorks mengintegrasikan 500+ model komponen standar, dengan toleransi kesesuaian modul dikontrol pada ±0,02 mm;

Perangkat lunak desain kelistrikan EPLAN mendefinisikan sebelumnya 20 solusi kelistrikan industri (misalnya, modul distribusi daya eksklusif untuk elektronik 3C/energi baru).

▶ Terobosan Aplikasi: “Pengiriman Cepat yang Patuh” dalam Alat Kesehatan

A syringe piston assembly line adopts a combination of “cleanroom module + force control module + vision module”:

Modul ruang bersih (kelas ISO 5, pra-sertifikasi sesuai standar FDA) dibeli secara langsung, memperpendek siklus desain ruang bersih hingga 45 hari;

Modul kontrol gaya (kontrol tekanan ±0,1N) dan modul penglihatan (deteksi sudut ±0,5°) saling terhubung melalui antarmuka standar, mengurangi waktu debugging dari 30 hari menjadi 10 hari;

Dari penandatanganan hingga pengiriman hanya dalam 120 hari (proyek nonstandar tradisional memerlukan 180 hari), biaya berkurang sebesar 25%.

▶ Evolusi Masa Depan:

Konfigurasi parametrik: Sesuaikan parameter modul (misalnya, gerakan lengan robot, waktu pencahayaan kamera) melalui antarmuka HMI untuk mencapai “satu modul yang beradaptasi dengan 10+ spesifikasi produk”;

Teknologi ulir digital: Setiap modul membawa “paspor digital” (termasuk parameter desain dan data operasi) untuk mendukung ketertelusuran siklus hidup penuh (misalnya, memprediksi sisa masa pakai modul).

V. IoT dan Kembaran Digital: Membangun Ekosistem dari “Silo Informasi” menuju “Interkoneksi Universal”

▶ Analisis Teknis: “Simbiosis Virtual-Fisik” Berbasis Data

Lapisan IoT:

Peralatan yang dilengkapi dengan gateway protokol MQTT, pengunggahan 20+ parameter secara real-time (misalnya, kecepatan spindel, konsumsi energi, tingkat hasil), penundaan data ≤50ms;

Kotak komputasi tepi (misalnya, Advantech UNO-2483) memproses 80% data waktu nyata, memicu penghentian dalam 0,1 detik untuk sinyal abnormal (misalnya, getaran >8g);

Lapisan Kembaran Digital:

Membangun model peralatan 3D dengan mesin Unity/UE, memetakan keadaan fisik secara sinkron (misalnya, kesalahan sudut sendi lengan robot ≤0,1°);

Simulasikan dampak parameter proses yang berbeda (misalnya, suhu pengelasan ±5℃) pada tingkat hasil untuk menemukan solusi optimal (misalnya, kombinasi parameter yang meningkatkan hasil sebesar 2,3%).

▶ Terobosan Aplikasi: “Produksi Prediktif” Suku Cadang Mobil

A bearing grinding machine deploys an “IoT + digital twin” system:

Sensor mengumpulkan data gaya gerinda (±0,5N) dan keausan roda (±0,01mm) secara real-time, dengan model kembaran digital memperkirakan sisa masa pakai roda selama 4 jam dan memicu penggantian alat terlebih dahulu;

OEE (Overall Equipment Effectiveness) peralatan meningkat dari 65% menjadi 85%, konsumsi cairan penggilingan berkurang sebesar 20%, biaya operasi dan pemeliharaan tahunan berkurang sebesar 400.000 RMB;

Fungsi diagnosis jarak jauh (teknisi melihat status peralatan melalui kacamata VR), waktu penanganan kesalahan berkurang dari 48 jam menjadi 6 jam.

▶ Evolusi Masa Depan:

Pabrik Metaverse: Melalui teknologi Web3D, klien “men-debug” peralatan non-standar di ruang virtual (misalnya, menyeret model produk untuk secara otomatis menghasilkan solusi adaptasi);

Ekosistem yang mengoptimalkan diri sendiri: Kelompok peralatan berbagi data melalui pembelajaran terfederasi untuk evolusi kolektif (misalnya, pengoptimalan algoritma penyortiran di satu pabrik yang secara otomatis disinkronkan ke peralatan model yang sama).

VI. Tren Integrasi Teknologi: Dari “Terobosan Tunggal” ke “Evolusi Sistem”

“Trident Perakitan Presisi” dari Visi + Kontrol Kekuatan + AI

Pengemasan chip dalam elektronik 3C: Pemosisian penglihatan (±0,005mm) → penekanan yang dikontrol gaya (±0,2N) → Prediksi kualitas AI (tingkat pengenalan cacat 99,9%), membangun sistem perakitan tanpa cacat;

“Mesin Kustomisasi Cepat” Modularisasi + Kembaran Digital

Lini produksi baterai multi-spesifikasi dalam energi baru: Melalui kombinasi modul (2 hari untuk pengaturan perangkat keras) + debugging kembaran digital (3 hari untuk pengoptimalan parameter), siklus pengiriman dikompresi menjadi 1/3 dari solusi tradisional;

“Transparent Supply Chain” of IoT + Blockchain:

Produksi yang patuh pada perangkat medis: Data peralatan disimpan pada blockchain (misalnya, tekanan perakitan, suhu/kelembapan lingkungan), memenuhi persyaratan tanda tangan elektronik FDA 21 CFR Bagian 11, waktu audit berkurang dari 2 minggu menjadi 2 jam.

Kesimpulan: Terobosan teknis otomatisasi non-standar pada dasarnya merupakan reaksi kimia antara "pengetahuan industri" dan "teknologi mutakhir"—penglihatan menembus batas mata manusia, kendali gaya memberi mesin fleksibilitas, AI merekonstruksi logika keputusan, modularisasi memecahkan dilema kustomisasi, dan kembaran digital menghubungkan dunia virtual dan fisik. Ketika teknologi-teknologi ini membentuk "klaster teknologi", peralatan non-standar bukan lagi produk "kustomisasi satu kali" melainkan "agen cerdas" yang dapat berevolusi, digunakan kembali, dan diprediksi.

(Pratinjau Berikutnya: “Panduan Pemilihan untuk Peralatan Otomasi Non-Standar: 5 Dimensi dan 30 Indikator Evaluasi untuk Klien”, membangun kerangka kerja pemilihan ilmiah dari perspektif pencocokan persyaratan, kematangan teknis, dan kemampuan pemasok untuk menghindari “jebakan” dan pemborosan investasi.)

“epson scara kecepatan tinggi” “robot 6 sumbu epson” “robot enam sumbu epson”