Table of Contents

Toggle6-Axis Robotic Loading/Unloading System: Redefining Flexibility in Automated Material Handling

Egy olyan korban, amikor a gyártási igények a testreszabás, a sebesség és a pontosság felé tolódnak el, a hagyományos anyagmozgató rendszerek korlátai – a merev munkafolyamatok, a kézi beavatkozás és a korlátozott alkalmazkodóképesség – kritikus szűk keresztmetszetet jelentettek. Lépjen be a... 6-Axis Robotic Loading/Unloading System, egy forradalmi megoldás, amelyet ezen kihívások leküzdésére terveztek. A hat szabadságfok (6 szabadságfok), a fejlett érzékelők és az intelligens szoftverek által kínált teljes mozgástartomány kihasználásával ez a rendszer az ismétlődő, összetett anyagmozgatási feladatokat egyszerűsített, hibamentes folyamatokká alakítja. Akár kényes elektronikus alkatrészek, akár nehéz ipari alkatrészek szállításáról van szó, páratlan rugalmasságot, pontosságot és hatékonyságot biztosít, így a modern intelligens gyárak sarokköve.

A hat szabadságfok ereje: Miért múlja felül a 6 tengelyes rendszer a hagyományos rendszereket?

A hagyományos 4 tengelyes robotok kiválóan teljesítenek a síkbeli mozgásokban, de nehezen boldogulnak a függőleges orientációval és az összetett szögekkel, így a nem sík felületű feladatok manuális beállítást igényelnek. Ezzel szemben a 6 tengelyes rendszerek a következőket kínálják:

- Teljes ÜgyességHárom tengely körüli forgatás (billenés, elfordulás, gördülés) és lineáris mozgás három tengely mentén (X, Y, Z), amely lehetővé teszi az alkatrészek precíz manipulálását bármilyen irányban – ideális ferde behelyezéshez, ívelt felületek kezeléséhez vagy finom pozicionáláshoz.

- Alkalmazkodóképesség komplex geometriáhozKönnyedén kezeli a szabálytalan alakú alkatrészeket, például az autóipari öntvényeket, az orvostechnikai eszközök házait vagy a repülőgépipari kompozitokat, egyedi szerelvények nélkül.

- Zökkenőmentes integráció az eszközökkelA gyorskioldású effektorok (pl. vákuumos megfogók, mágneses karmok vagy adaptív ujjak) a robot sokoldalúságával párosulva több mint 100 alkatrésztípust képesek kezelni, így az átállási idő órákról percekre csökken.

A teljesítményt előmozdító alapvető technológiák

1. Erő-nyomaték érzékelés: A precizitás találkozik a biztonsággal

Az integrált erő-nyomaték érzékelők lehetővé teszik a robot számára, hogy „érezze” a környezetét, lehetővé téve:

- A kényes alkatrészek gyengéd kezeléseEllenőrzött erőt (0,1–50 N) fejt ki üvegpanelek, áramköri panelek vagy polírozott fém alkatrészek megfogásakor, kiküszöbölve a karcolásokat és a deformációt.

- Megfelelő indítvány a közgyűlési feladatokhozValós időben állítja be a nyomást a préselési műveletek során (pl. csapágyak behelyezése a házakba), biztosítva a ±0,05 mm-en belüli beállítási pontosságot.

- Ütközés elkerüléseAzonnal leállítja vagy átirányítja a mozgást, ha váratlan akadályba ütközik, így védi mind a robotot, mind a munkadarabot.

2. Látásvezérelt navigáció: Lásd, tervezz, cselekedj

Egy nagy felbontású 3D látórendszer mesterséges intelligencia alapú felismeréssel biztosítja:

- Chaotic Bin Picking99,8% pontossággal azonosítja a véletlenszerűen egymásra rakott alkatrészeket, még hasonló alakú vagy fényvisszaverő felületű elemek (pl. alumínium konzolok vagy műanyag csatlakozók) esetén is.

- Valós idejű útvonalkorrekció: Mozgás közben módosítja a robot pályáját, hogy figyelembe vegye az alkatrész pozícióeltéréseit, ami kritikus fontosságú a szoros szerszámgép-tokmányokba való betöltésnél vagy a precíziós készülékekhez való igazításnál.

- Minőségi előzetes ellenőrzés: A kezelés előtt átvizsgálja az alkatrészeket hibák (pl. hiányzó furatok, felületi repedések) szempontjából, megakadályozva, hogy hibás alkatrészek kerüljenek a gyártósorra.

3. Intelligens szoftver a teljes körű vezérléshez

A rendszer intuitív szoftver ökoszisztémája leegyszerűsíti a programozást és az optimalizálást:

- Kód nélküli feladatbeállításA drag-and-drop felületek lehetővé teszik a kezelők számára, hogy percek alatt új be-/kirakodási sorrendeket definiáljanak, előre elkészített sablonokkal a gyakori feladatokhoz (pl. CNC gépek kiszolgálása, fröccsöntő szerszám kirakodása).

- Mesterséges intelligencia által vezérelt ciklusidő-optimalizálásA gépi tanulási algoritmusok több ezer ciklust elemeznek a mozgási útvonalak finomítása érdekében, 15–20%-val csökkentve a kezelési időt a hagyományos programozási módszerekhez képest.

- IoT IntegrationValós idejű adatokat (megfogó kopása, ciklusidők, hibaszázalékok) továbbít a gyárirányítási rendszereknek, lehetővé téve a prediktív karbantartást és a proaktív munkafolyamat-beállításokat.

Alkalmazások az iparágakban

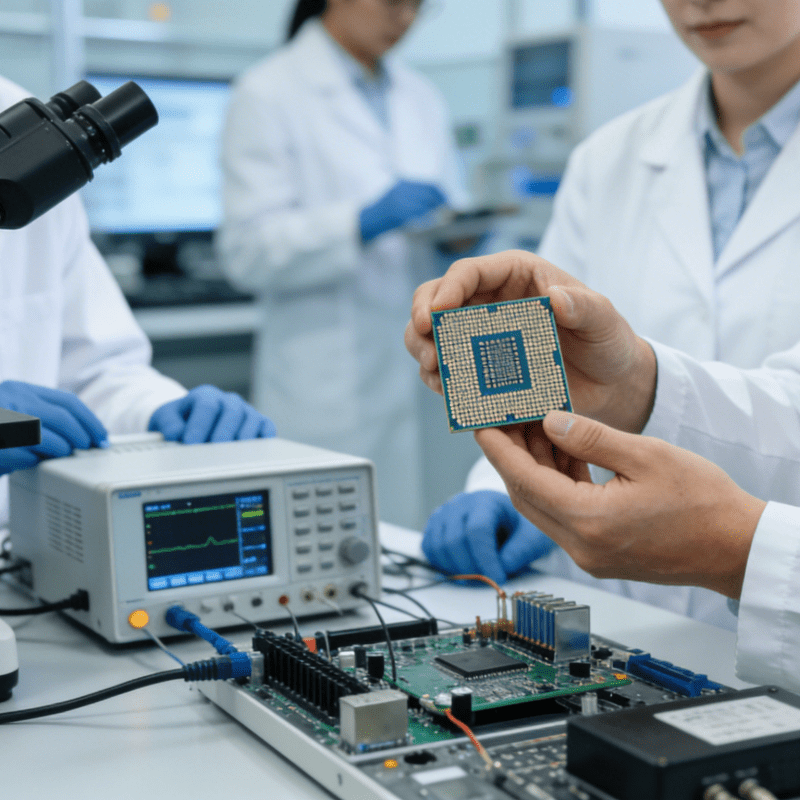

1. Elektronikai gyártás: Finom precízió méretekben

Egy okostelefon-gyárban, ahol több mint 50 modellt gyártanak különböző képernyőméretekkel:

- A rendszer a vákuumkamrákból kiüríti a törékeny OLED paneleket, pontos szögben forgatva azokat, hogy elkerülje a szélekkel való érintkezést, így 99,9% hibamentes kezelési arányt ér el.

- Alumínium telefonkeretek CNC megmunkálásához az alkatrészeket ±0,02 mm-es pozíciópontossággal tölti be a készülékekbe, kiküszöbölve a költséges szerszámkárokat okozó kézi beállítási hibákat.

Eredmény: Egy vezető OEM gyártósoronként évente 40%-vel csökkentette a gépei állásidejét és $300K-val a munkaerőköltségeit.

2. Autógyártás: Nagy teherbírású kezelés kifinomultsággal

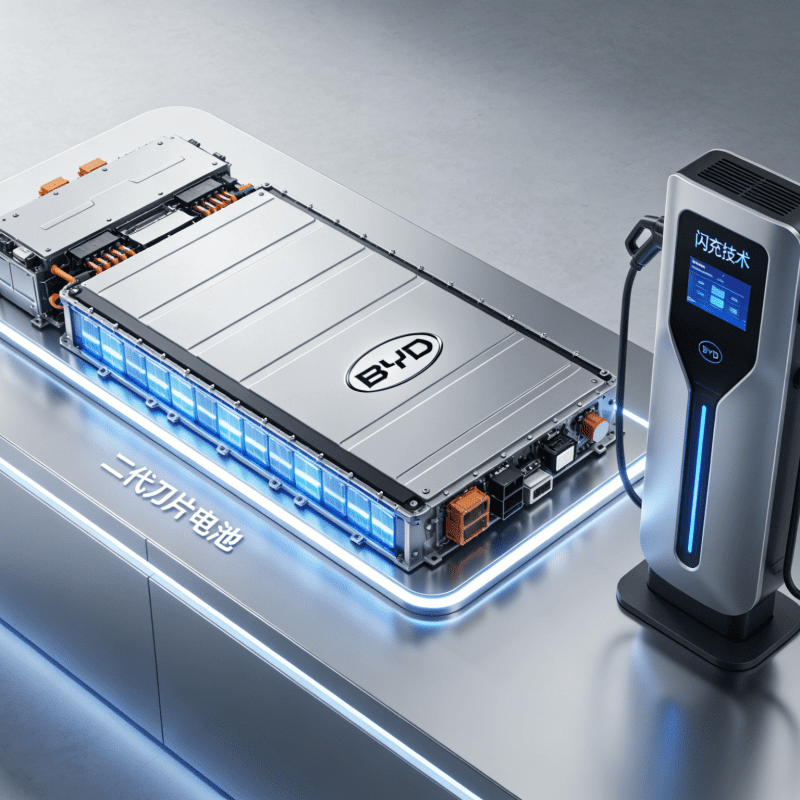

Egy első osztályú beszállítónál, amely elektromos járművek hajtásláncait szereli össze:

- A 6 tengelyes robotok 20 kg-os motorrotorokat emelnek le a szállítószalagokról, erőérzékelés segítségével biztosítva a kiegyensúlyozó szerelvényekkel való zökkenőmentes kapcsolódást – ez a feladat a hagyományos 4 tengelyes rendszerekkel lehetetlen.

- Fröccsöntő cellák esetében a rendszer hőálló megfogókkal távolítja el a forró alumínium alkatrészeket (akár 300°C-ig), majd biztonságosan áthelyezi azokat hűtőállványokra, elkerülve a hődeformációt.

Esettanulmány: Egy nagy autógyártó 24/7-es, felügyelet nélküli működést ért el a távvezetékében, az alkatrészkezeléssel kapcsolatos állásidő 50%-vel történő csökkentésével.

3. Orvostechnikai eszközök összeszerelése: Steril, nyomon követhető műveletek

Egy 8-as osztályú tisztatérben, ahol inzulinpumpákat gyártanak:

- A steril minőségű robotok 3 mm átmérőjű műanyag dugattyúkat kezelnek, látásvezérelt szedést alkalmazva, hogy elkerüljék az emberi érintésből eredő szennyeződést.

- Minden egyes kezelési művelet naplózásra kerül a rendszer nyomonkövetési szoftverében, biztosítva az ISO 13485 szabványoknak való megfelelést és leegyszerűsítve az auditfolyamatokat.

6 tengelyes vs. hagyományos anyagmozgató rendszerek: egyértelmű előny

| Metric | 6-Axis Robotic System | Hagyományos 4 tengelyes/manuális rendszer |

| Támogatott alkatrészgeometria | Komplex 3D alakzatok, ferde felületek | Csak lapos, szimmetrikus alkatrészek |

| Positioning Accuracy | ±0.02mm (micron-level) | ±0,5 mm (kezelőtől/készüléktől függően) |

| Changeover Time | <10 perc (szoftvervezérelt) | 1–2 óra (lámpacsere) |

| Üzemidő | 98%+ (autonóm hibajavítás) | 85% (gyakori kézi beavatkozás) |

| Labor Requirement | 1 operátor 3+ rendszerhez | 3–5 operátor soronként |

Az üzleti terv: Befektetés a rugalmasságba

1. Megtérülés a működési kiválóságon keresztül

- Csökkentett munkaerőköltségek: Helyettesíti a 80%-t a kézi anyagmozgatási feladatokhoz, ideális magas bérszínvonalú régiókhoz vagy veszélyes környezetekhez (pl. magas hőmérsékletű, magas portartalmú zónák).

- Quality AssuranceAz állandó pontosság 60%-vel csökkenti az utólagos megmunkálás költségeit, ami kritikus fontosságú azokban az iparágakban, ahol egyetlen kezelési hiba egy egész tétel selejtétét okozhatja (pl. repülőgépipari alkatrészek).

- ScalabilityA moduláris kialakítás lehetővé teszi a meglévő gépekkel (CNC, fröccsöntőformák, 3D nyomtatók) való egyszerű integrációt, így a gyárak felkészültek lehetnek az új termékek bevezetésére.

2. Katalizátor az Ipar 4.0-hoz

- Kötegméret 1 MegvalósíthatóságKönnyedén kezeli az egyedi megrendeléseket vagy a kis volumenű gyártási sorozatokat, lehetővé téve a gyártók számára a tömeges személyre szabást.

- Data-Driven InsightsA valós idejű elemzések azonosítják a szűk keresztmetszeteket (pl. lassú megfogóválasz, szerszámgép-beállítási késések), és optimalizálják a munkafolyamatokat a gyors gyártás érdekében.

Az anyagmozgatás jövője: Ahol a rugalmasság találkozik az intelligenciával

Ahogy a gyárak a nagyobb autonómia és komplexitás felé fejlődnek, a 6 tengelyes robotizált be-/kirakodó rendszerek vezető szerepet töltenek be az olyan innovációkkal, mint:

- Self-Calibrating ToolsA mesterséges intelligencia automatikusan beállítja a megfogó paramétereit az alkatrész súlya, alakja vagy anyaga alapján, kiküszöbölve a manuális beállítást.

- Collaborative OperationBiztonságos interakció emberi dolgozókkal a megosztott munkaterületeken a fejlett ütközésérzékelésnek és sebességkorlátozásnak köszönhetően.

- Sustainable DesignAz energiahatékony motorok és a precíz kezelésből adódó minimális hulladék összhangban van a globális ESG célokkal, 25%-val csökkentve a szénlábnyomot a hagyományos rendszerekhez képest.

Egy olyan gyártási környezetben, ahol az „egy méret mindenkinek” már nem elegendő, a 6 tengelyes robotizált be- és kirakodó rendszer stratégiai befektetésként jelenik meg – olyanként, amely a kezelési kihívásokat versenyelőnyökké alakítja. A mechanikai sokoldalúság és az intelligens automatizálás ötvözésével nemcsak a mai problémákat oldja meg, hanem felkészíti a vállalkozásokat a holnap előre nem látható igényeire is.

#6 tengelyes robotkezelés #Automatizált anyagmozgatás #Precíziós rakodás és kirakodás