Table of Contents

ToggleIntroducción: En vísperas de la “revolución de la flexibilidad” en la industria manufacturera

Impulsada por la doble fuerza de las tendencias de consumo personalizadas y las incertidumbres de la cadena de suministro, la industria manufacturera está experimentando una profunda transformación de la “replicación masiva” a la “personalización masiva”. Sistemas de automatización flexible—como motor central que conecta las «demandas personalizadas» con la «producción eficiente»— están redefiniendo la lógica subyacente de la producción industrial. No son meros sistemas técnicos, sino un «principio de supervivencia» para que la manufactura pueda afrontar la compleja competencia futura.

Capítulo 1: Sistemas de automatización flexible: definiciones y características principales

1.1 Definición: Un sistema de producción dinámicamente adaptativo

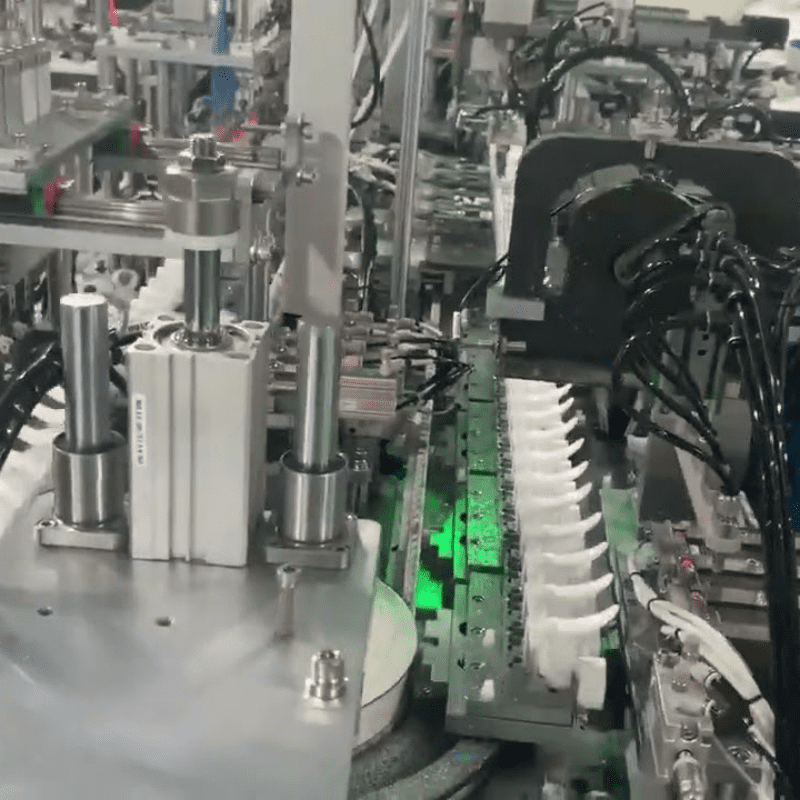

Un Sistema de Automatización Flexible es un sistema de producción integrado que combina Control inteligente, robótica colaborativa, detección inteligente y software digitalSu capacidad principal reside en cambiar rápidamente los tipos de productos, ajustar de forma flexible las escalas de producción dentro de la misma línea de producción, al tiempo que se apoyan las iteraciones de procesos y la expansión de equipos—permitiendo una producción eficiente de bajo volumen y alta variedad.

1.2 Cuatro características de flexibilidad fundamentales

- Flexibilidad del producto: A través de herramientas modulares, programación fuera de línea y reconocimiento visualtecnologías, el tiempo de cambio de producto se reduce de “horas” a “minutos” (por ejemplo, líneas de producción automotrices con tiempos de cambio < 10 minutos).

- Flexibilidad de volumen:Confiando en Programación de clústeres robóticos y control dinámico del ritmo de producciónLa capacidad de producción se puede ajustar de forma flexible dentro de un rango de 30% a 120% para responder a las fluctuaciones de los pedidos.

- Flexibilidad de expansión:Adopción interfaces estandarizadas y arquitecturas abiertasSe pueden integrar sin problemas nuevos equipos (por ejemplo, robots colaborativos), lo que favorece las actualizaciones del proceso (por ejemplo, añadiendo módulos de inspección).

- Flexibilidad de mantenimiento: A través de Diagnóstico de gemelos digitales y algoritmos de autorreparaciónEl tiempo de respuesta a fallas se acorta en más de 50%, lo que reduce las pérdidas por tiempo de inactividad.

Capítulo 2: Arquitectura técnica de la automatización flexible: un “centro inteligente” de colaboración multitécnica

Los sistemas de automatización flexible funcionan gracias a la sinergia de tres capas técnicas: Percepción, toma de decisiones y ejecución:

2.1 Capa de detección: las “terminaciones nerviosas” de la producción

- Detección visual:Las cámaras 3D (resolución ≤ 0,02 mm) identifican los modelos de productos y ubican los puntos de ensamblaje, lo que favorece la producción de modelos mixtos.

- Force Sensing:Los sensores de fuerza de 6 ejes (precisión ±0,1 N) controlan la presión del conjunto, lo que garantiza índices de rendimiento para componentes de precisión (por ejemplo, chips, cuerpos de válvulas).

- Detección de desplazamiento/presión:Monitoreo en tiempo real del estado de los accesorios de las herramientas para prevenir riesgos de deformación.

2.2 Capa de control inteligente: el “cerebro” de la toma de decisiones

- Hardware:Los PLC (por ejemplo, Siemens S7-1500) + las computadoras industriales construyen redes de control en tiempo real con retrasos de respuesta < 10 ms.

- Algoritmos: Usando algoritmos genéticos (programación de tareas)and aprendizaje de refuerzo (optimización de rutas)Las tareas robóticas se asignan dinámicamente, lo que aumenta las tasas de equilibrio de la línea de producción a más de 90%.

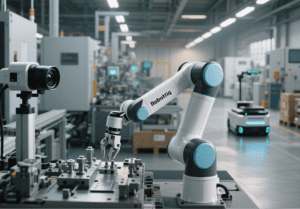

2.3 Unidades de ejecución: el “cuerpo flexible” de la acción

- Robots colaborativos:Capacidad de carga de 3 a 10 kg, equipado con efectores finales controlados por fuerza (por ejemplo, pinzas Robotiq), lo que permite una colaboración segura entre humanos y robots (nivel de seguridad PLd).

- Herramientas flexibles:Accesorios adaptables (por ejemplo, pinzas neumáticas multidedos) compatibles con ≥10 tipos de productos mediante cambio de programa para posicionamiento y sujeción.

- Clústeres de AGV:Navegación láser SLAM para distribución dinámica de material, con tiempo de respuesta de planificación de trayectoria < 1 segundo.

2.4 Capa de colaboración de software: la “sangre circulante” de los datos

- Sistema MES:Recepción de pedidos en tiempo real, generación automática de planificación de producción y conexión con equipos de línea de producción para su ejecución.

- Gemelo digital:Simulación de línea de producción virtual 1:1 para verificar previamente los planes de cambio (por ejemplo, cambio de herramientas, adaptación de programas), lo que reduce el tiempo de inactividad de la depuración en 30%.

- Sistema SCADA:Recopilar el estado del equipo y los parámetros del proceso (por ejemplo, presión, temperatura) para crear perfiles de producción digitales.

Capítulo 3: Penetración de la automatización flexible en la industria: de la automoción al hogar inteligente

3.1 Fabricación de automóviles: un «campo de batalla de referencia» para la producción de modelos mixtos

Case:La nueva línea de producción de energía de un fabricante de automóviles alemán utiliza una automatización flexible para lograr una producción mixta de vehículos totalmente eléctricos, híbridos y de combustible:

- Lógica de cambio:Los sistemas visuales identifican los códigos VIN del vehículo y llaman automáticamente a los programas correspondientes (rutas robóticas, parámetros de herramientas).

- Resultados:La línea de producción es compatible con 8 modelos de vehículos, con un tiempo de cambio < 8 minutos y una utilización de la capacidad aumentada a 85% (líneas tradicionales solo 60%).

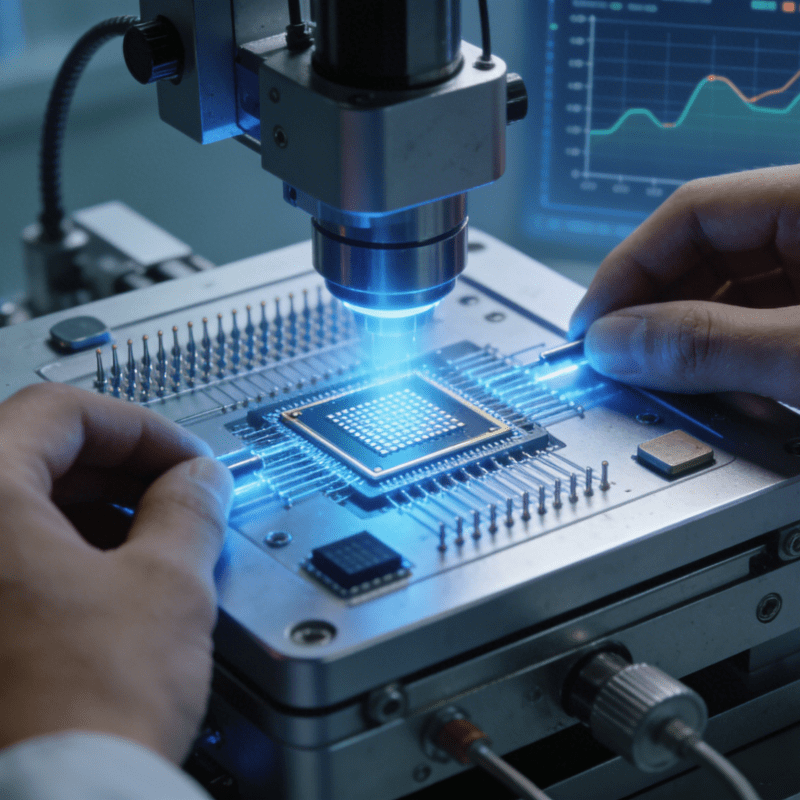

3.2 Electrónica 3C: Una herramienta para abordar la ansiedad iterativa

Case:La línea de producción flexible de un fabricante por contrato de teléfonos inteligentes admite la producción simultánea de multimarca, multimodelo (por ejemplo, pantallas plegables/rectas):

- Apoyo técnicoLos robots guiados por visión cambian automáticamente las boquillas de succión (adaptándose a diferentes tamaños de pantalla) y el MES se vincula con los proveedores para lograr una alimentación de “inventario cero”.

- Resultados:Los ciclos de entrega se acortaron en 40%, la velocidad de respuesta a los pedidos se redujo de 7 días a 3 días y las tasas de defectos cayeron a 0,05%.

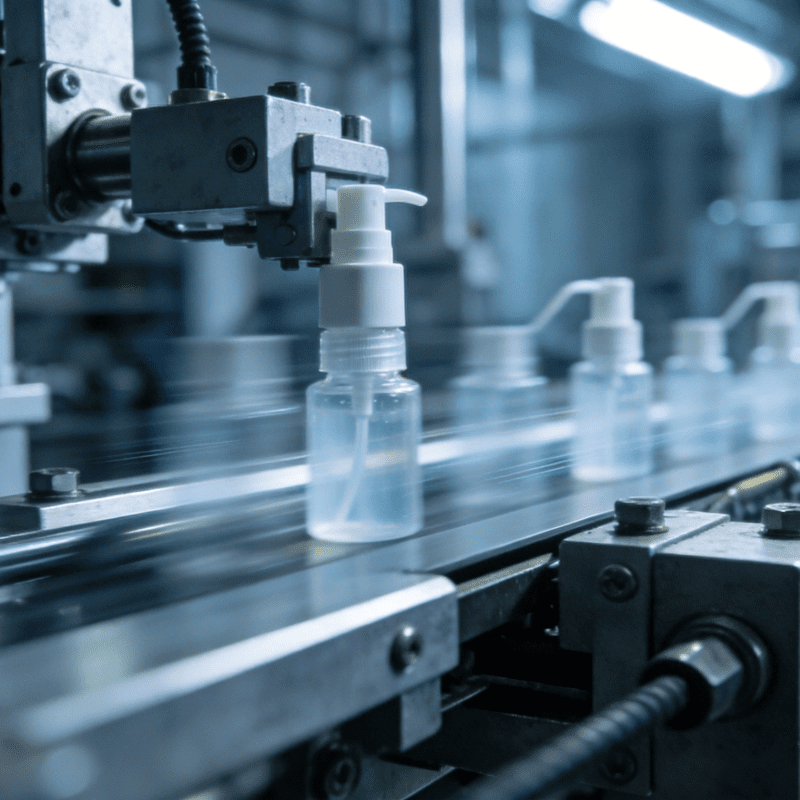

3.3 Dispositivos médicos: una “solución precisa” para una producción de alta precisión y bajo volumen

Case:La línea de producción personalizada de una empresa de jeringas cumple con la producción de jeringas con diferentes dosis y materiales (plástico/vidrio):

- Tecnología centralLos robots controlados por fuerza ajustan los pistones con precisión (error de presión < 0,5 N) y los sistemas visuales 100% inspeccionan la precisión de la escala.

- ValorLos costos de producción para pedidos de bajo volumen (≥1.000 unidades) se redujeron en 60% y los ciclos de entrega se acortaron de 2 semanas a 3 días.

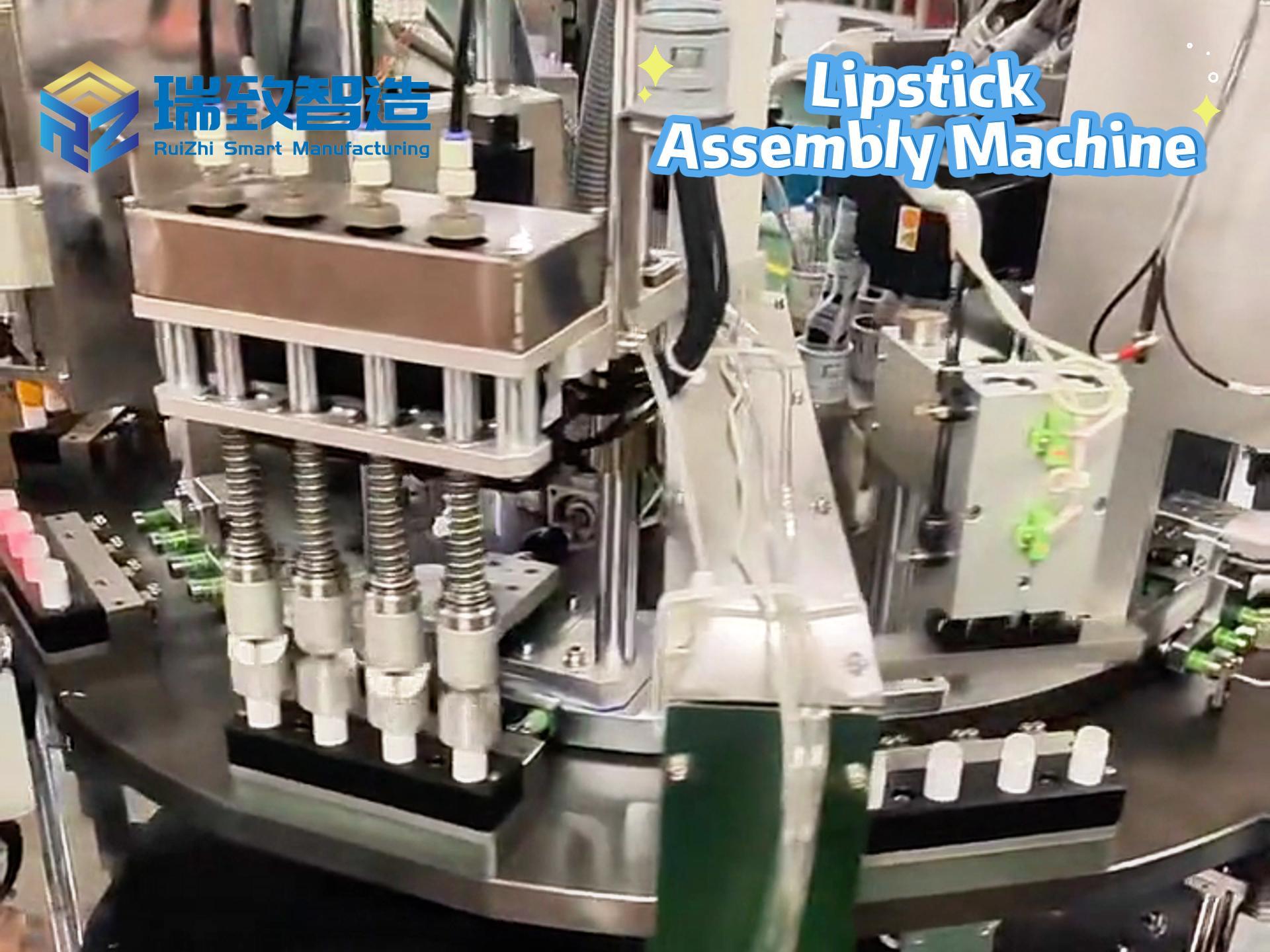

3.4 Hogar inteligente: un «portador de implementación» para la personalización

Case:La línea de producción flexible de una fábrica de gabinetes personalizados admite tamaños, colores y módulos funcionales definidos por el usuario:

- Proceso de producción:Los datos de pedidos se conectan directamente al MES y el equipo CNC cambia automáticamente las herramientas (cortando diferentes placas) y los robots clasifican y ensamblan.

- Descubrimiento:Lograr “pedido mínimo de 1 pieza, entrega en 7 días”, con costos de productos personalizados que se aproximan a los de la producción estandarizada.

Capítulo 4: Tres fuerzas impulsoras detrás del auge de la automatización flexible

4.1 El lado del mercado: una elección inevitable en la era de la soberanía del consumidor

- Explosión de la demanda personalizadaSegún Accenture, el 65% de los consumidores están dispuestos a pagar más por la personalización, lo que obliga a la producción a cambiar hacia modelos de “bajo volumen y alta variedad”.

- Aumento de la volatilidad de los pedidosAnte las incertidumbres de la cadena de suministro, las empresas necesitan capacidad flexible para abordar la contradicción entre “los picos de demanda en temporada alta y la inactividad fuera de temporada”.

4.2 Aspecto técnico: Los avances multidominio reducen los umbrales de aplicación

- Robótica:Los precios de los robots colaborativos caen 15% anualmente, con una madurez mejorada en el control de fuerza y las tecnologías de visión (por ejemplo, Universal Robots admite plug-and-play).

- IA + Automatización:Los algoritmos de aprendizaje de refuerzo permiten que las líneas de producción se “autooptimicen” (por ejemplo, mantenimiento predictivo, iteración de parámetros del proceso).

- Internet de las cosas:Comunicación entre dispositivos a nivel de milisegundos mediante computación de borde 5G +, que admite colaboración entre múltiples equipos en tiempo real.

4.3 Costos: Los beneficios a largo plazo cubren la inversión inicial

- Costos directos:Los costos de cambio se redujeron en 70% (por ejemplo, las líneas tradicionales requieren 4 horas de inactividad para el cambio, mientras que las líneas flexibles solo necesitan 15 minutos) y los costos de mano de obra se redujeron en 50% (la colaboración entre humanos y robots reemplaza el trabajo manual puro).

- Beneficios ocultos:Tasas de rendimiento mejoradas (reduciendo pérdidas por reproceso) y ciclos de entrega más cortos (mejorando las capacidades de respuesta a pedidos), con un retorno de la inversión integral alcanzable en 3 a 5 años.

Capítulo 5: Desafíos y soluciones del desarrollo

5.1 Dificultades de integración técnica: “Silos de información” y “Barreras de colaboración”

- Punto de dolor:Los protocolos de comunicación heterogéneos entre dispositivos de diferentes marcas (por ejemplo, retrasos en la interacción de señales entre robots y PLC) requieren el desarrollo de middleware o la adopción de protocolos estandarizados como OPC UA.

- Solution:Promocionar el diseño “modular + estandarizado”, como las unidades flexibles de Bosch Rexroth, reduciendo la dificultad de integración mediante soluciones preintegradas.

5.2 Preocupaciones sobre el ROI: «Inversión alta a corto plazo» vs. «Valor a largo plazo»

- Data ComparisonLas líneas de producción rígidas cuestan ~8 millones de RMB, mientras que las líneas flexibles cuestan ~15 millones de RMB, pero los costos de cambio de estas últimas son solo 1/10 de las primeras, con una mayor eficiencia en la producción de múltiples variedades.

- Estrategia:Adoptar un modelo de “implementación por fases” (transformando primero los procesos centrales y luego ampliando las líneas de producción) o introducir arrendamiento financiero para reducir la presión del capital.

5.3 Brecha de talento: “Escasez de talentos interdisciplinarios”

- Situación actual:Los talentos competentes en control de automatización (programación de PLC), algoritmos de IA (por ejemplo, aprendizaje automático en Python) y procesos industriales (por ejemplo, ensamblaje automotriz) representan < 5%.

- Solution:Las universidades agregan programas interdisciplinarios de “automatización flexible” y las empresas realizan capacitaciones de doble vía “tecnología + proceso” (por ejemplo, los cursos de certificación en robótica de Fanuc).

Capítulo 6: Tendencias futuras: Direcciones de evolución de la automatización flexible

6.1 Integración profunda con la Industria 4.0: Gestión de gemelos digitales de proceso completo

- Scenario:Desde la “simulación de línea de producción” hasta los “gemelos de ciclo de vida completo”, que abarcan el diseño, la producción y la operación, un circuito cerrado de “depuración virtual – optimización en tiempo real – mantenimiento predictivo”.

6.2 Integración humano-robot mejorada: de la “colaboración” a la “simbiosis”

- Descubrimiento:La tecnología de “reconocimiento de intenciones” impulsada por IA (por ejemplo, percibir las intenciones de operación humana a través de la visión/gestos) permite a los robots ayudar activamente a los humanos en tareas complejas (por ejemplo, ensamblaje de precisión).

6.3 Producción flexible distribuida: Fabricación colaborativa regional

- Model:Conectar fábricas pequeñas y medianas en regiones a través de plataformas de internet industrial para formar “grupos flexibles distribuidos”, asignando dinámicamente capacidad en función de los pedidos (por ejemplo, colaboración en el cinturón industrial del baño del delta del río Yangtze).

6.4 Sistemas de aprendizaje autónomo: de la “ejecución” a la “toma de decisiones”

- Capacidad:Los sistemas analizan datos históricos a través del aprendizaje automático para optimizar de forma autónoma los parámetros del proceso (por ejemplo, ajustando la corriente de soldadura para mejorar las tasas de rendimiento) e incluso generar automáticamente planes de producción.

Conclusión: La flexibilidad, el futuro estado de supervivencia de la industria manufacturera

El auge de los sistemas de automatización flexible refleja esencialmente la aceptación activa de la incertidumbre en la industria manufacturera. No se trata simplemente de una iteración de herramientas técnicas, sino de una transformación de los conceptos de producción y los modelos organizativos: una transición de un enfoque centrado en el equipo a uno centrado en la demanda, y de la replicación rígida a la creación flexible.

A medida que más empresas dominen la capacidad de la “supervivencia flexible”, la manufactura entrará verdaderamente en un nuevo paradigma de coexistencia de “alta variedad, alta eficiencia y bajo costo”, tal vez la competitividad central de la era de la Industria 4.0.

#FlexibleAutomationSystems #flexible automation example #empresa de montaje