Table of Contents

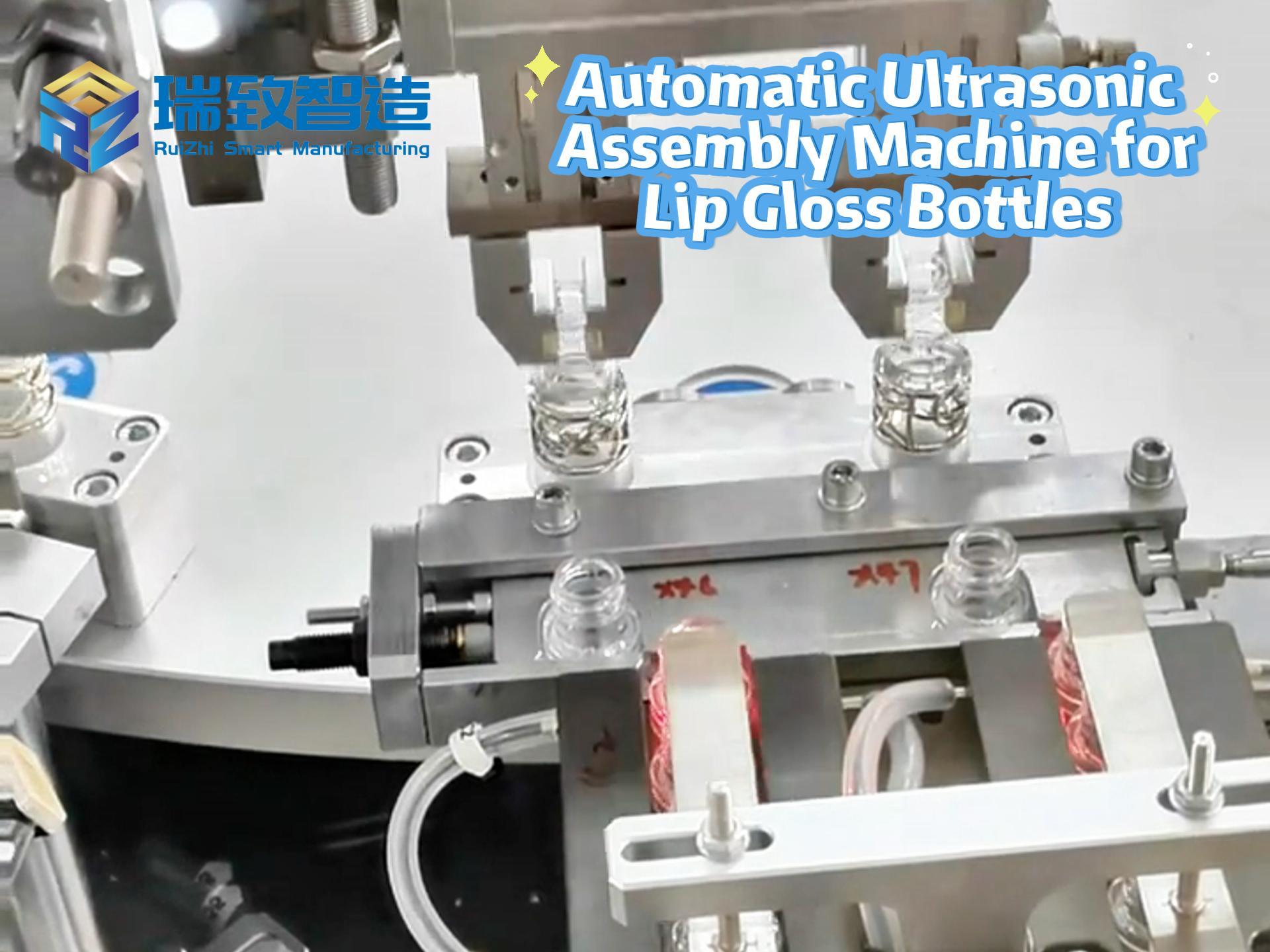

ToggleSistema de ensamblaje automatizado de piezas moldeadas por inyección con carga automática: redefiniendo la excelencia en la fabricación

Introducción

El moldeo por inyección es la base de la fabricación moderna, produciendo miles de millones de piezas de plástico anualmente para industrias que abarcan desde la automoción y la electrónica hasta los dispositivos médicos. Sin embargo, el proceso de ensamblaje posterior al moldeo ha sido durante mucho tiempo un cuello de botella. Los métodos manuales o semiautomatizados tradicionales presentan un bajo rendimiento (tiempo promedio de ensamblaje de 30 a 60 segundos por pieza), altos costos de mano de obra (que representan entre 25 y 401 TP³T de los gastos de producción) y una calidad inconsistente (tasas de defectos de hasta 31 TP³T). Los sistemas de ensamblaje automatizado de piezas moldeadas por inyección con carga automática han surgido como una solución transformadora que integra robótica avanzada, control inteligente y manejo autónomo de materiales para optimizar la producción.

Un fabricante líder de electrónica de consumo, por ejemplo, experimentó un aumento de 400% en su producción diaria tras implementar un sistema de ensamblaje con carga automática para carcasas de teléfonos inteligentes. El sistema redujo la necesidad de mano de obra de 15 operadores por línea a tan solo 3, a la vez que mejoró la precisión del ensamblaje de ±0,3 mm a ±0,05 mm. Esto no solo redujo drásticamente los costos de producción, sino que también permitió a la empresa satisfacer la creciente demanda del mercado con tolerancia cero a los defectos.

Arquitectura técnica: una convergencia de precisión y automatización

La eficacia de los sistemas de montaje con carga automática reside en su diseño técnico de múltiples capas, que armoniza la manipulación de las piezas, el montaje y el control de calidad:

1. Subsistema de carga automática

Alimentadores vibratorios con clasificación por visión

Los recipientes vibratorios son los principales instrumentos para la orientación de piezas. Equipados con pistas helicoidales, utilizan vibraciones controladas para mover las piezas hacia arriba mientras las clasifican según su forma y orientación. Los sistemas avanzados integran cámaras de visión 3D (por ejemplo, con una resolución de 0,01 mm) para detectar defectos en las piezas, como deformaciones o arañazos superficiales, en tiempo real. Por ejemplo, en el ensamblaje de componentes de cajas de cambios de automóviles, el sistema puede rechazar piezas con dientes desalineados en milisegundos, logrando una precisión de clasificación del 99,981 TP3T.

Sistemas de alimentación flexibles

Para piezas complejas o con formas irregulares, los alimentadores flexibles ofrecen una adaptabilidad superior. Estos sistemas combinan la presentación aleatoria de piezas con la selección robótica. Se extiende una capa de piezas sobre una superficie plana y un sistema de visión de alta velocidad genera modelos digitales de cada una, calculando su posición y orientación en 50 milisegundos. Brazos robóticos con efectores finales personalizados, como ventosas para plásticos de paredes delgadas o pinzas con sensores de fuerza para componentes delicados, ejecutan operaciones precisas de selección y colocación, reduciendo el tiempo de cambio entre tipos de piezas a menos de 5 minutos.

2. Unidad de ensamblaje automatizada

Manipulación robótica multieje

Los robots industriales de seis ejes (p. ej., Fanuc M-20iD o ABB IRB 6700) son los caballos de batalla del ensamblaje, con una repetibilidad de ±0,02 mm. Estos robots pueden realizar tareas complejas como insertar componentes a presión, aplicar adhesivos con precisión nanométrica o soldar piezas microelectrónicas sobre sustratos moldeados por inyección. En la producción de inhaladores médicos, por ejemplo, los robots pueden ensamblar 12 componentes discretos en menos de 8 segundos, garantizando sellos herméticos y la correcta alineación de las válvulas.

Cambiadores de herramientas inteligentes

Para gestionar diversas tareas de ensamblaje, los sistemas automatizados incorporan herramientas de cambio rápido. Los cambiadores de herramientas neumáticos o electromagnéticos permiten a los robots intercambiar los efectores finales en segundos, adaptándose a diferentes geometrías de piezas o requisitos de ensamblaje. Esta modularidad permite que un solo sistema admita múltiples líneas de producto, lo que reduce la inversión de capital hasta en 35% en comparación con líneas de ensamblaje especializadas.

3. Control de calidad de circuito cerrado

Inspección de visión

Las cámaras industriales de alta resolución (hasta 20 megapíxeles) y el procesamiento de imágenes con IA garantizan la precisión del ensamblaje. Por ejemplo, tras insertar una placa de circuito en una carcasa de plástico, el sistema analiza más de 50 parámetros geométricos, como la alineación y la separación de los pines, en tan solo 200 milisegundos. Los algoritmos de aprendizaje profundo mejoran continuamente la detección de defectos mediante el aprendizaje de datos históricos, logrando tasas de falsos positivos inferiores a 0,11 TP3T.

Pruebas en proceso

Los sensores integrados realizan pruebas funcionales en tiempo real. Los sensores de presión pueden verificar la integridad de los componentes sellados (p. ej., detectando fugas de hasta 10⁻⁶ Pa·m³/s), mientras que los sensores de par garantizan que los sujetadores estén apretados según las especificaciones exactas. Cualquier pieza no conforme provoca el rechazo inmediato, lo que impide que los productos defectuosos sigan adelante.

4. Sistema de Control y Monitoreo

Una combinación de controladores lógicos programables (PLC) y PC industriales orquesta todo el proceso. Los PLC gestionan operaciones en tiempo real con tiempos de respuesta inferiores a milisegundos, mientras que las PC gestionan tareas de alto nivel como la programación de la producción, el análisis de datos y la integración con sistemas de ejecución de fabricación (MES). La tecnología de gemelos digitales se utiliza cada vez más para simular procesos de ensamblaje, optimizando los tiempos de ciclo hasta en 20% antes de la implementación física.

Aplicaciones industriales: desde la producción en masa hasta la personalización

Los sistemas de montaje con carga automática han revolucionado diversos sectores:

1. Fabricación de automóviles

Conjunto de componentes del motor

En la producción de tapas de motor, el sistema carga automáticamente las carcasas moldeadas por inyección, inserta juntas con una precisión de 0,1 mm y aprieta los pernos con un par de 12 ± 0,5 N·m. Un fabricante líder de equipos originales (OEM) de automóviles redujo el tiempo de ensamblaje de 45 a 12 segundos por pieza, lo que permitió un aumento de la producción diaria de 300%, manteniendo al mismo tiempo los estándares de calidad ISO/TS 16949.

Conjunto de molduras interiores

Para los componentes del tablero, el sistema maneja plásticos suaves al tacto, insertos metálicos y módulos electrónicos. Los robots aplican cordones adhesivos con una tolerancia de ancho de ±0,2 mm, lo que garantiza una integración perfecta y reduce el riesgo de chirridos y traqueteos en el producto final.

2. Fabricación de productos electrónicos

Ensamblaje de teléfonos inteligentes

En la producción de carcasas para smartphones, los sistemas de carga automática manipulan componentes frágiles como módulos de cámara y conectores. Pinzas de vacío con recubrimientos antiestáticos recogen y colocan las piezas, mientras que sensores láser verifican la alineación de los microconectores con una precisión de 50 micras. Esta precisión reduce la tasa de retrabajo de 5% a 0,3%, ahorrando millones en costes de garantía al año.

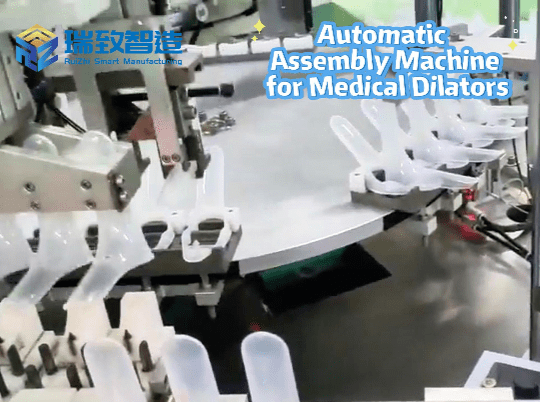

3. Producción de dispositivos médicos

Conjunto de dispositivo de diagnóstico

Para dispositivos de análisis en el punto de atención, el sistema integra canales microfluídicos, depósitos de reactivos y módulos de detección en un entorno de sala limpia de clase 100. Los sensores UV monitorizan continuamente el curado del adhesivo, garantizando la biocompatibilidad y el cumplimiento de la esterilidad según la norma ISO 13485.

Fronteras tecnológicas: moldeando el futuro del ensamblaje

1. Ensamblaje adaptativo impulsado por IA

Los algoritmos de aprendizaje automático optimizan los parámetros de ensamblaje en tiempo real. Por ejemplo, si se producen variaciones en las dimensiones de las piezas moldeadas por inyección debido a diferencias en los lotes de material, el sistema ajusta automáticamente los movimientos robóticos y los volúmenes de aplicación de adhesivo, manteniendo una calidad constante sin intervención manual.

2. Operación remota habilitada para 5G

Gracias a la latencia ultrabaja del 5G (menos de 1 milisegundo), los operadores pueden supervisar y solucionar problemas de forma remota en las líneas de montaje desde cualquier lugar del mundo. Las interfaces de RA/RV ofrecen un control inmersivo, lo que permite la rápida resolución de problemas complejos y reduce el tiempo de inactividad en 60%.

3. Diseño sostenible

Los sistemas futuros priorizarán prácticas ecológicas, como servomotores de bajo consumo (que reducen el consumo de energía en 40%), la manipulación de materiales reciclables y la minimización de residuos mediante la alimentación precisa de piezas. Por ejemplo, las piezas rechazadas se clasifican automáticamente para su reciclaje, cerrando así el ciclo de producción.

Desafíos y soluciones de implementación

1. High Initial Investment

El costo de un sistema totalmente automatizado puede superar los 1,5 millones de T/T. Sin embargo, los cálculos de retorno de la inversión (ROI) para la producción a gran escala suelen mostrar periodos de recuperación de la inversión de 12 a 18 meses. Las opciones de arrendamiento y los incentivos gubernamentales para la adopción de la automatización pueden reducir las barreras financieras.

2. Integración compleja

La integración de múltiples subsistemas (robots, visión, PLC) requiere experiencia especializada. Los protocolos de comunicación estandarizados como OPC UA simplifican la interoperabilidad, mientras que las soluciones integrales de proveedores con experiencia reducen los riesgos de integración.

3. Transición de la fuerza laboral

La automatización puede desplazar algunas funciones manuales. Los programas de capacitación centrados en el mantenimiento, la programación y el control de calidad de la robótica pueden transformar a los operadores en técnicos de alto valor, garantizando una transición fluida.

Conclusion

Los sistemas de ensamblaje automatizado de piezas moldeadas por inyección con carga automática representan un cambio de paradigma en la fabricación, permitiendo precisión, velocidad y flexibilidad inigualables. A medida que las industrias siguen exigiendo mayor calidad, plazos de entrega más rápidos y competitividad en costos, estos sistemas se volverán indispensables. El futuro reside en una mayor integración de la IA, el IoT y las prácticas sostenibles, ampliando los límites de lo posible en el ensamblaje automatizado y estableciendo nuevos estándares para la excelencia en la fabricación global.

#Cómo optimizar el ensamblaje de carga automática de piezas moldeadas por inyección #Beneficios del moldeo por inyección Ensamblaje automatizado con carga automática #Sistema de ensamblaje de carga automática de piezas moldeadas por inyección