Die revolutionäre Leistung von Maschinen zur Montage von Armaturentasten

In der komplexen Fertigung von Sanitärarmaturen haben sich Montagemaschinen für Armaturenknöpfe als revolutionäre Neuerung erwiesen und die Produktion einer der wichtigsten, aber oft übersehenen Armaturenkomponenten grundlegend verändert. Diese Maschinen steigern nicht nur die Effizienz der Fertigungslinien, sondern verbessern auch die Qualität und Funktionalität der Armaturenknöpfe und erfüllen so die steigenden Ansprüche moderner Verbraucher und Hersteller.

Die vergangene Ära der manuellen Montage: Schwierigkeiten und Einschränkungen

Vor der Einführung automatisierter Montagemaschinen für Tipptasten war die Herstellung dieser Tasten ein arbeitsintensiver und fehleranfälliger Prozess. Facharbeiter bearbeiteten winzige Komponenten wie Tasten, Federn und interne Aktuatoren sorgfältig und fügten sie manuell zusammen. Jeder Schritt erforderte ein hohes Maß an Fingerfertigkeit und Liebe zum Detail – vom sorgfältigen Einsetzen der Feder in das Tastengehäuse bis zur präzisen Ausrichtung des Steuermechanismus.

Dieser manuelle Ansatz war jedoch mit Herausforderungen verbunden. Menschliche Fehler waren unvermeidlich und führten zu Problemen wie falsch ausgerichteten Federn, die dazu führen konnten, dass der Knopf klemmte oder nicht mehr funktionierte. Ungleichmäßiger Klebstoffauftrag bei der Montage der Knopfabdeckungen führte oft zu einer schlechten Haftung, wodurch sich die Abdeckungen mit der Zeit lösten. Darüber hinaus schränkte die langsame manuelle Montage die Produktionsmengen stark ein, sodass die Hersteller die steigende Nachfrage der boomenden Bau-, Renovierungs- und Sanitärbranche kaum bewältigen konnten.

Die komplizierte Mechanik von Maschinen zur Montage von Armaturentasten

Maschinen zur Montage von Armaturenbrettknöpfen sind Meisterwerke der Ingenieurskunst. Sie integrieren fortschrittliche Technologien und intelligente Systeme, um den Montageprozess mit beispielloser Präzision zu optimieren.

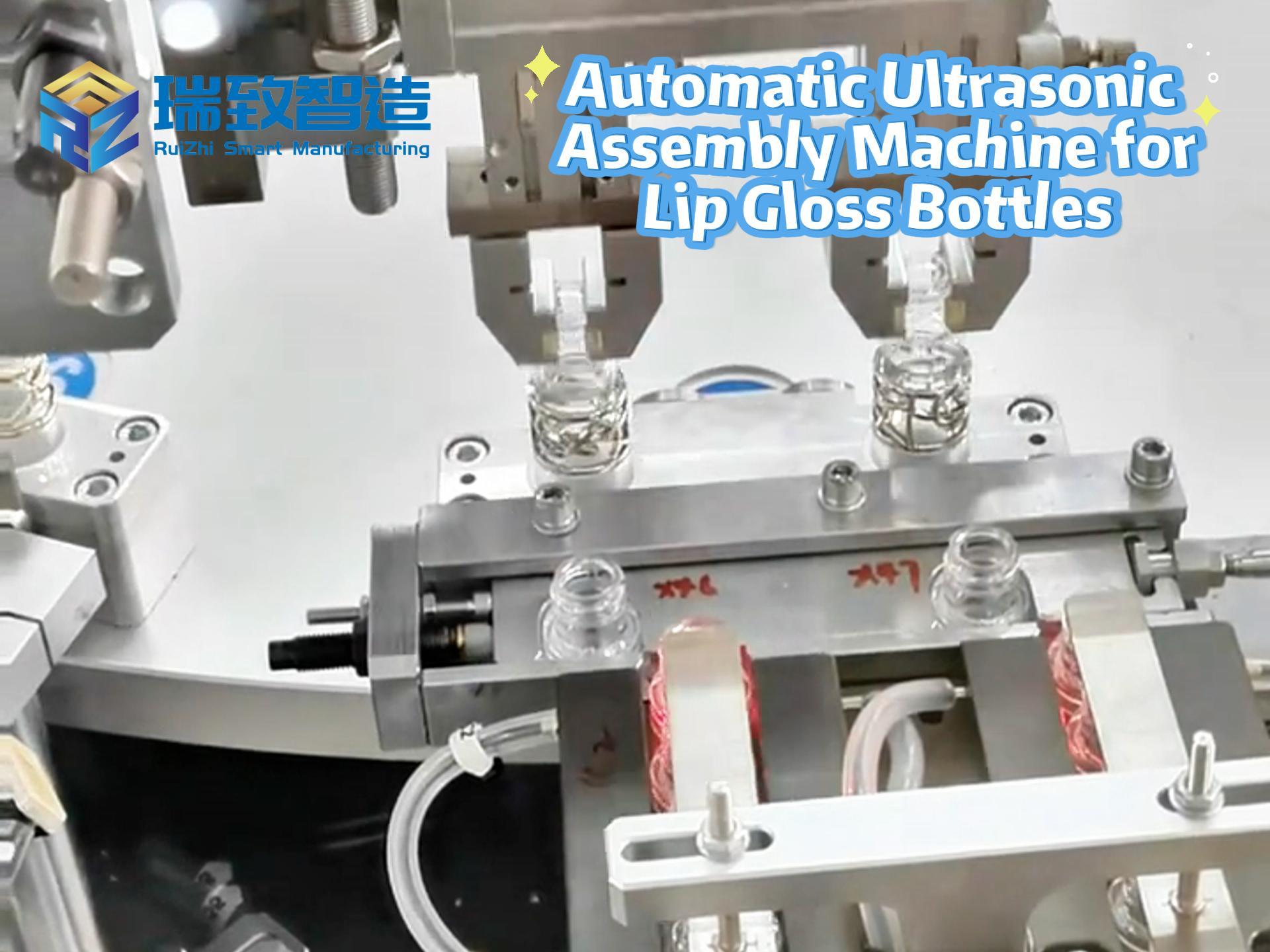

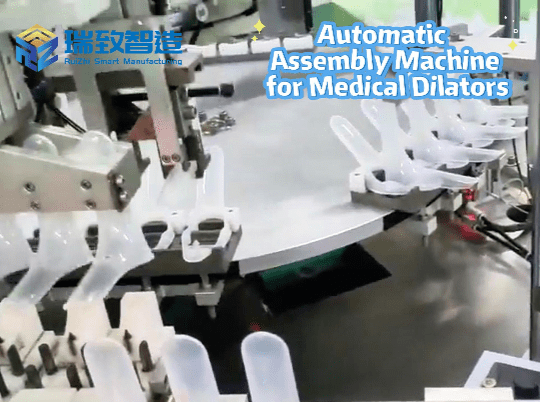

- Component Handling and Feeding Systems

Der Montageprozess beginnt mit der sorgfältigen Handhabung und Zuführung der Komponenten. Für winzige Teile wie Federn, Stifte und Mikroscheiben kommen hochpräzise Vibrationsschalen zum Einsatz. Diese Schalen nutzen kontrollierte Vibrationen, um die Komponenten sanft entlang einer Schiene zu bewegen und sie so auszurichten, dass sie für die Montageroboter optimal positioniert sind. Am Ende der Schiene werden die Komponenten von pneumatischen Greifern oder Magnetvorrichtungen festgehalten und warten auf den nächsten Montageschritt.

Größere Komponenten, wie Knopfgehäuse und Zierabdeckungen, werden üblicherweise über Förderbänder mit speziell entwickelten Trägern transportiert. Diese Träger transportieren die Komponenten nicht nur, sondern sorgen auch für deren sicheren Halt und korrekte Ausrichtung. Einige moderne Systeme verfügen über bildgeführte Zuführmechanismen, bei denen hochauflösende Kameras und Bildverarbeitungsalgorithmen Komponenten anhand ihrer Form, Größe und Oberflächenbeschaffenheit identifizieren und sortieren. Dadurch wird das Risiko ausgeschlossen, dass falsche oder beschädigte Teile in den Montageprozess gelangen.

- Präzisionsgesteuerte Montageroboter und -mechanismen

Das Herzstück der Montagemaschine für Armaturenbedienknöpfe bildet eine hochentwickelte Anordnung präzisionsgesteuerter Montageroboter und -mechanismen. Mehrachsige Roboterarme, ausgestattet mit speziellen Endeffektoren, sind die Arbeitspferde der Montage. Diese Roboterarme können eine Vielzahl komplexer Aufgaben mit submillimetergenauer Genauigkeit ausführen. So können sie beispielsweise eine winzige Feder präzise in das Knopfgehäuse einsetzen und so sicherstellen, dass sie korrekt sitzt und beim Drücken des Knopfes den richtigen Widerstand bietet. Die Roboterarme können außerdem die exakt benötigte Klebstoffmenge auftragen, um die Knopfabdeckung zu verkleben und so eine starke und dauerhafte Verbindung zu gewährleisten.

Zusätzlich zu den Roboterarmen gibt es maßgeschneiderte Montagevorrichtungen, die eine entscheidende Rolle bei der Ausrichtung und Stabilität der Komponenten während des Montageprozesses spielen. Diese Vorrichtungen sind an unterschiedliche Tastendesigns und -größen anpassbar, sodass die Maschine schnell für verschiedene Produktionsläufe umkonfiguriert werden kann. Beispielsweise kann eine Vorrichtung verwendet werden, um das Tastengehäuse während der Installation des internen Steuermechanismus in einem bestimmten Winkel zu halten und so die perfekte Ausrichtung aller Komponenten für optimale Funktionalität sicherzustellen.

- Umfassende Qualitätskontrollsysteme

Die Einhaltung höchster Qualitätsstandards ist bei der Produktion von Armaturenbedienknöpfen unerlässlich. Moderne Montagemaschinen sind mit modernsten Qualitätskontrollsystemen ausgestattet. Automatisierte Funktionsprüfstationen sind ein zentraler Bestandteil des Qualitätssicherungsprozesses. Nach der Montage werden die Knöpfe einer Reihe von Tests unterzogen, um ihre einwandfreie Funktion sicherzustellen. Dazu gehören die Prüfung der taktilen Reaktion des Knopfes, die Überprüfung der Druck- und Rückstellkraft der Feder sowie die Überprüfung der elektrischen Konnektivität (bei elektronischen Bedienknöpfen). Sensoren erkennen Abweichungen von den vorgegebenen Parametern, und Knöpfe, die die Tests nicht bestehen, werden sofort zur Nacharbeit oder zur Ablehnung gekennzeichnet.

Auch optische Prüfsysteme spielen eine wichtige Rolle in der Qualitätskontrolle. Diese Systeme nutzen hochauflösende Kameras, um die Knöpfe auf optische Mängel wie Kratzer, Dellen oder ungleichmäßige Farbgebung zu prüfen. Sie können auch die korrekte Platzierung der Komponenten und die Integrität der Klebeverbindungen überprüfen. Jeder Knopf, der die strengen ästhetischen und funktionalen Anforderungen nicht erfüllt, wird aus der Produktion entfernt, um sicherzustellen, dass nur Produkte höchster Qualität auf den Markt gelangen.

Die vielfältigen Vorteile von Maschinen zur Montage von Armaturentasten

- Exponentielles Wachstum der Produktionseffizienz

Maschinen zur Montage von Armaturenbedienknöpfen können bei Bedarf rund um die Uhr ohne Einschränkungen durch menschliche Ermüdung oder Arbeitszeitregelungen kontinuierlich arbeiten. Dieser Dauerbetrieb führt zu einer deutlichen Produktionssteigerung. Eine einzige Hochleistungsmontagemaschine kann je nach Komplexität des Designs Tausende von Knöpfen pro Stunde produzieren. Diese gesteigerte Effizienz ermöglicht es Herstellern, Großaufträge zeitnah zu erfüllen, Lieferzeiten zu verkürzen und die Kundenzufriedenheit zu verbessern. Zudem können sie schnell auf Marktschwankungen reagieren und so eine stetige Produktversorgung für Einzelhändler und Endverbraucher sicherstellen.

- Unerschütterliche Produktqualität und -konsistenz

Einer der größten Vorteile von Montagemaschinen ist die gleichbleibende Qualität. Jeder maschinell montierte Knopf für Armaturen erfüllt dieselben strengen Standards. Die Präzision des Montageprozesses eliminiert die mit Handarbeit verbundenen Schwankungen. Die Komponenten werden punktgenau platziert, und jeder Knopf durchläuft die gleichen strengen Qualitätskontrollen. Das Ergebnis sind Knöpfe, die nicht nur hochfunktional sind, sondern auch ein einheitliches Erscheinungsbild und eine hohe Haltbarkeit aufweisen.

Konstante Qualität ist entscheidend für den Markenruf und das Kundenvertrauen. Dank automatisierter Fertigung können Hersteller sicher sein, dass jeder produzierte Knopf zuverlässig funktioniert. Das reduziert die Wahrscheinlichkeit von Produktrückrufen und Kundenbeschwerden. Dies wiederum führt zu einer höheren Kundenbindung und einem Wettbewerbsvorteil.

- Substantial Cost Savings

Obwohl die anfängliche Investition in eine Montagemaschine für Armaturenbedienknöpfe beträchtlich sein kann, sind die langfristigen Kosteneinsparungen erheblich. Durch die Automatisierung des Montageprozesses können Hersteller ihren Bedarf an großen Arbeitskräften deutlich reduzieren und so die Arbeitskosten senken. Es werden weniger Mitarbeiter in der Produktion benötigt, und der Bedarf an umfangreicher Schulung und Überwachung wird minimiert.

Darüber hinaus führt die Reduzierung von Produktfehlern durch präzise Montage zu weniger Materialabfall und Nacharbeitskosten. Weniger Knöpfe müssen entsorgt oder repariert werden, was wertvolle Rohstoffe und Produktionszeit spart. Die durch die Automatisierung erzielten Einsparungen können in andere Geschäftsbereiche reinvestiert werden, beispielsweise in Forschung und Entwicklung zur Entwicklung innovativer neuer Knopfdesigns oder in Marketing zur Ausweitung des Marktanteils.

- Adaptability to Diverse Design Requirements

Der moderne Markt für Sanitärarmaturen ist äußerst vielfältig. Verbraucher verlangen eine große Auswahl an Armaturenbedienelementen – von schlichten, minimalistischen Designs bis hin zu aufwendigen Hightech-Designs mit integrierten LED-Anzeigen oder berührungsempfindlichen Oberflächen. Montagemaschinen für Armaturenbedienelemente sind äußerst anpassungsfähig. Sie lassen sich schnell umprogrammieren und neu konfigurieren, um unterschiedliche Tastenmodelle unabhängig von ihrer Komplexität zu montieren.

Ob einfacher mechanischer Knopf für einen preisgünstigen Wasserhahn oder anspruchsvoller elektronischer Bedienknopf für eine luxuriöse Badezimmerarmatur – die Maschine lässt sich an die spezifischen Designanforderungen anpassen. Diese Flexibilität ermöglicht es Herstellern, ein vielfältiges Produktportfolio anzubieten, das auf unterschiedliche Kundenwünsche und Marktsegmente eingeht und so der Konkurrenz immer einen Schritt voraus ist.

Market Impact and Future Trends

Die Einführung von Maschinen zur Montage von Armaturenknöpfen hat den Markt für Sanitärarmaturen stark verändert. Hersteller können nun eine größere Auswahl an hochwertigen Knöpfen zu wettbewerbsfähigeren Preisen anbieten. Die erhöhte Produktionskapazität führt zu einer größeren Produktverfügbarkeit und erleichtert es Verbrauchern, die perfekten Knöpfe für ihre Armaturen zu finden.

Mit Blick auf die Zukunft wird sich die Entwicklung von Montagemaschinen für Armaturenbedienknöpfe rasant fortsetzen. Die Integration neuer Technologien wie Künstliche Intelligenz (KI) und Maschinelles Lernen (ML) dürfte die Leistungsfähigkeit dieser Maschinen weiter steigern. KI-gestützte Systeme werden Produktionsdaten in Echtzeit analysieren, Muster erkennen und sich selbst anpassen können, um den Montageprozess zu optimieren, die Effizienz zu steigern und Abfall zu reduzieren.

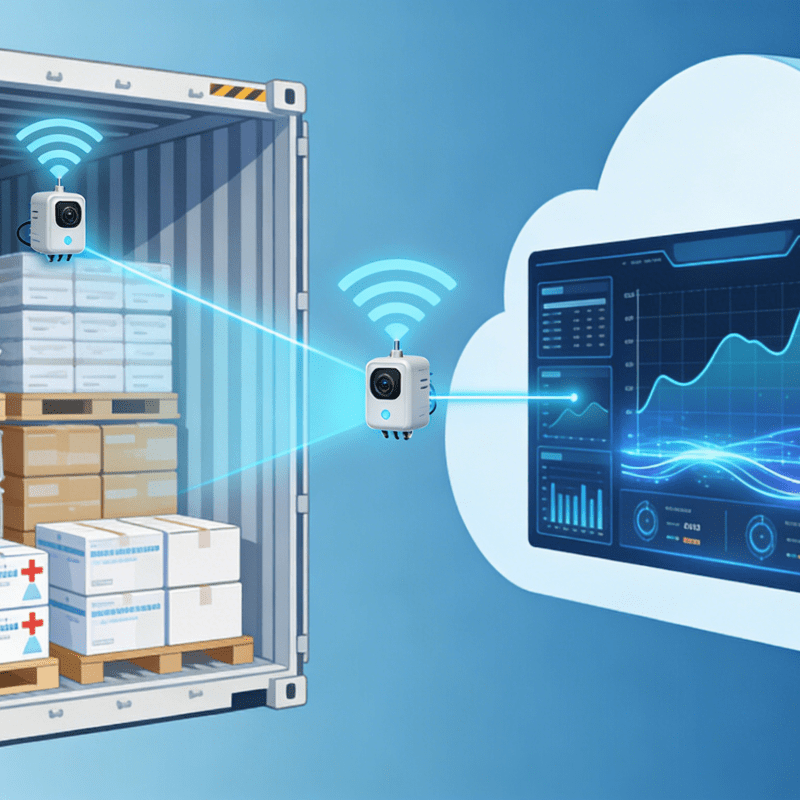

Auch das Internet der Dinge (IoT) wird eine entscheidende Rolle spielen und die Fernüberwachung und -steuerung der Montagemaschinen ermöglichen. Hersteller können weltweit Daten zur Maschinenleistung, Komponentenqualität und Produktionskennzahlen erfassen, was eine proaktive Wartung und fundiertere Entscheidungen ermöglicht. Darüber hinaus rücken nachhaltige Fertigungsverfahren zunehmend in den Fokus. Montagemaschinen werden so konzipiert, dass sie weniger Energie verbrauchen, recycelte Materialien verwenden und die Umweltbelastung reduzieren.

Zusammenfassend lässt sich sagen, dass Montagemaschinen für Armaturenknöpfe die Produktion dieser wichtigen Komponenten revolutioniert und zu deutlichen Verbesserungen bei Effizienz, Qualität und Kosteneffizienz geführt haben. Mit der Weiterentwicklung der Technologie werden diese Maschinen die Zukunft der Sanitärindustrie noch entscheidender gestalten, Innovationen vorantreiben und den sich ständig ändernden Anforderungen der Verbraucher gerecht werden.