Table of Contents

ToggleNC Lathe Automatic Loading/Unloading System: Revolutionizing Precision Machining Through Intelligent Automation

Im Zeitalter von Industrie 4.0 bilden CNC-Drehmaschinen das Rückgrat der Präzisionsmetallbearbeitung. Traditionelle manuelle Be- und Entlademethoden sind jedoch zu Engpässen in der modernen Fertigung geworden. Diese veralteten Systeme kämpfen mit langen Zykluszeiten (5–10 Minuten pro Teil), inkonsistenter Positionierung (±0,5 mm Fehler) und hohen Arbeitskosten und erfüllen die Anforderungen einer Produktion mit hoher Produktvielfalt und geringen Stückzahlen nicht. Das automatische Be- und Entladesystem für CNC-Drehmaschinen erweist sich als bahnbrechende Lösung. Es integriert Industrieroboter, Bildverarbeitung und intelligente Steuerung, um die unbemannte Bearbeitung zu ermöglichen und die Produktivität in der Präzisionsfertigung neu zu definieren.

I. Technische Kernarchitektur: Wo Mechanik auf Intelligenz trifft

Der modulare Aufbau des Systems vereint mechanische Präzision mit intelligenter Automatisierung und besteht aus vier voneinander abhängigen Subsystemen:

1. Mehrachsige Robotermanipulationseinheit

Im Kern bieten 6-achsige Industrieroboter (z. B. Fanuc M-20iD, Yaskawa Motoman) oder 4-achsige SCARA-Roboter:

- Hohe Nutzlast mit Submillimeterpräzision: Kann Werkstücke von 5–100 kg mit einer Wiederholgenauigkeit von ±0,02 mm handhaben, geeignet für Mikrowellen (Φ2 mm) bis hin zu großen Zahnrädern (Φ300 mm);

- Adaptive Endeffektoren: Pneumatische Greifer, elektromagnetische Spannfutter und Vakuumsauger mit Kraft-Drehmoment-Sensoren (0,5–50 N Rückmeldung) verhindern Oberflächenschäden an empfindlichen Bauteilen;

- Dynamic Path Planning: Durch KI generierte kollisionsfreie Trajektorien reduzieren Lade-/Entladezyklen auf 15–30 Sekunden pro Teil, 3–5 Mal schneller als manuelle Vorgänge.

2. Bildgeführte Positionierung und Inspektion

A dual-modal vision system ensures sub-millimeter accuracy:

- 3D Laser Scanning: Linienprofiler erfassen die 3D-Werkstückgeometrie und identifizieren Merkmale wie Endflächen und Keilnuten, um Positionsabweichungen von ±10 mm in Echtzeit zu korrigieren;

- Deep Learning-Inspektion: Auf YOLOv8 basierende Algorithmen erreichen eine Genauigkeit von 99,8% bei der Erkennung von Defekten (Risse, Grate) und der Überprüfung der Ladeausrichtungen, wodurch menschliche Fehler ausgeschlossen werden;

- Thermische Fehlerkompensation: Durch visuelles Feedback wird die thermische Ausdehnung der Spindel (bis zu ±0,05 mm bei 40 °C) kalibriert, sodass die Präzision auch bei längeren Betriebszeiten erhalten bleibt.

3. Intelligentes Förder- und Lagernetzwerk

- Fachwerktransport: V-Nut-Schienen mit Servoantrieben ermöglichen einen Transport mit 1,5 m/s in Winkeln von 0–45 ° und sind mit unterschiedlichen Werkstückformen kompatibel.

- AS/RS-Integration: Mit RFID-Tags versehene Werkstücke werden durch automatisierte Lagersysteme verfolgt, was eine lückenlose Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Produkt ermöglicht;

- Sicherheitskritisches Design: Infrarot-Lichtvorhänge und Not-Aus-Schalter schaffen Sicherheitszonen gemäß ISO 13849 und stoppen den Betrieb innerhalb von 0,1 Sekunden nach dem Eindringen einer Person.

4. Zentralisiertes Kontrollökosystem

Die Steuerungsplattform wird von einer SPS (z. B. Siemens S7-1500) oder einem Industrie-PC betrieben und ermöglicht:

- Recipe Management: Speichert über 500 Werkstückparameter für eine Umstellung per Mausklick in <3 Minuten, ideal für die Produktion mit hoher Materialvielfalt;

- Digital Twin Optimization: Echtzeit-OEE-Überwachung (Betriebszeit, Zyklusleistung, Defekte) über digitale Zwillingsmodelle steigert die Produktivität um 30%;

- 5G-fähige Ferndiagnose: Edge Computing unterstützt die vorausschauende Wartung und reduziert ungeplante Ausfallzeiten um 60% durch frühzeitiges Erkennen von Komponentenverschleiß.

II. Industrielle Anwendungen: Von der Massenproduktion zur agilen Fertigung

Das System bietet maßgeschneiderte Lösungen für verschiedene Branchen:

1. Bearbeitung von Automobilkomponenten

- Motorwellenfertigung: Magnetgreifer handhaben geschmiedete Kurbelwellen mit Φ50–150 mm, wobei die C-Achsen-Synchronisierung eine Vollumfangsbearbeitung mit einer Genauigkeit von ±0,03 mm ermöglicht, was für die Motormontage entscheidend ist;

- Getriebezahnradbearbeitung: Doppelroboterzellen (Beladung + Inspektion) erreichen eine Oberflächenrauheit von Ra0,8 auf den Zahnrädern, wodurch die Ausschussrate von 0,3% auf 0,05% reduziert wird.

Fallstudie: Ein führender japanischer Automobilzulieferer setzte 20 Systeme ein und steigerte so die tägliche Produktion von 800 auf 1.200 Teile und senkte gleichzeitig die Arbeitskosten um 75%.

2. 3C Electronics Präzisionsbearbeitung

- Bearbeitung von Smartphone-Rahmen: Vakuumgreifer handhaben 1–3 mm starke Rahmen aus Aluminiumlegierung mit einer Positionierung von ±0,02 mm und erfüllen die engen Toleranzen von 5G-Gerätegehäusen;

- Produktion von Steckverbinderklemmen: In Roboter integrierte Vibrationsschüsselförderer laden 200+ Φ0,5-mm-Klemmen pro Minute, wobei der ESD-Schutz eine Beschädigung der Komponenten verhindert.

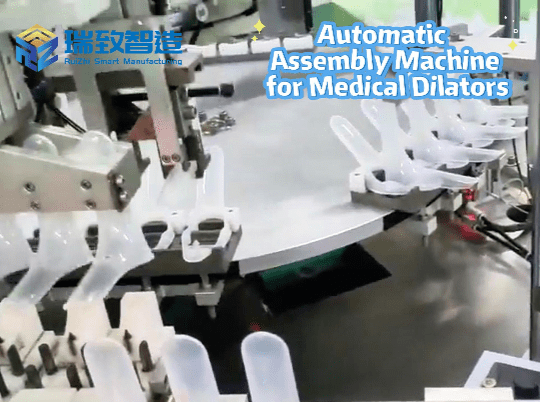

3. Medical Device Manufacturing

- Bearbeitung orthopädischer Implantate: Greifer und sterile Förderer aus Edelstahl 316L entsprechen der ISO 13485, während die Kraftkontrolle (±0,1 N) eine Verformung des Marknagels aus Titan während der Bearbeitung verhindert;

- Minimalinvasive Werkzeugherstellung: Bei chirurgischen Pinzettenschäften unter 1 mm überwachen Bildverarbeitungssysteme die Schneidkantenwinkel (Fehler ≤ 0,5°), um einen reibungslosen mechanischen Betrieb sicherzustellen.

III. Competitive Advantages Over Traditional Systems

| Performance Metric | Manual/Semi-Automated | CNC-Automatisches Laden/Entladen |

| Zykluszeit pro Teil | 5–10 minutes | 15–30 seconds |

| Positioning Accuracy | ±0.5mm | ±0,02 mm (X/Y-Achse) |

| Changeover Time | 30–60 Minuten | <3 Minuten (rezeptbasiert) |

| Arbeitsbedarf/Linie | 2–3 Bediener/Schicht | 0,5 Vorgesetzte/Schicht (remote) |

| Jährliche Ausfallrate | 8–12 Vorfälle | <2 Vorfälle (vorausschauende Wartung) |

IV. Technologische Grenzen und zukünftige Innovationen

AI-Driven Autonomous Operation

- Maschinelles Lernen analysiert über 100.000 Bearbeitungsdatensätze, um Roboterpfade zu optimieren (Verkürzung der Fahrstrecke um 25%) und Werkzeugverschleiß vorherzusagen (Genauigkeit von 90%), wodurch eine automatische Planung der Wartung ermöglicht wird.

Cobot-Integration für die Mensch-Roboter-Kollaboration

- Doppelarmige Cobots (z. B. Universal Robots UR16e) bilden Hybridzellen, in denen Menschen die komplexe Einrichtung übernehmen und Roboter das wiederholte Beladen durchführen, ideal für die Kleinserienproduktion (Umrüstung < 10 Minuten).

Virtuelle Inbetriebnahme durch digitalen Zwilling

- Auf Unity/Unreal basierende digitale Zwillinge simulieren das Systemverhalten und reduzieren die physische Testzeit von 72 auf 8 Stunden, indem sie neue Werkstückprotokolle in virtuellen Umgebungen testen.

Sustainable Design Paradigms

- Regenerative Antriebe gewinnen 301 TP3T Bremsenergie zurück, Roboterarme aus Kohlefaser reduzieren das Gewicht um 401 TP3T und in die Solarzellen integrierte Zellen erreichen eine Netto-Null-Bearbeitung und entsprechen damit den Standards des EU Green Deal.

Conclusion

Das automatische Be- und Entladesystem einer CNC-Drehmaschine stellt mehr als nur Automatisierung dar; es ist ein intelligenter Fertigungsknoten, der Design, Produktion und Logistik verbindet. Von der Automobil- bis zur Medizinbranche überwinden seine Präzision (±0,02 mm), Geschwindigkeit (über 200 Teile/Stunde) und Flexibilität (über 500 Lagereinheiten) die Barrieren der traditionellen Bearbeitung. Mit der Weiterentwicklung von KI, 5G und digitalen Zwillingstechnologien werden sich diese Systeme zu selbstoptimierenden cyber-physischen Systemen entwickeln und die Branche hin zu vollständig autonomen „Lights-out“-Fabriken führen, in denen jedes Werkstück mit beispielloser Effizienz und Zuverlässigkeit bearbeitet wird.

Dieser Artikel verbindet technische Tiefe mit praktischen Anwendungen und nutzt Daten aus der Praxis und Fallstudien aus der Industrie, um die Auswirkungen des Systems auf Produktivität, Präzision und Nachhaltigkeit in der modernen Fertigung zu demonstrieren.

#Automatisches Be- und Entladesystem für CNC-Drehmaschinen #Präzisions-Bauteilhandhabungssystem #kollaborative Roboter-Drehmaschinenbeladung