Table of Contents

ToggleFuture Outlook for Non-Standard Automation Equipment: The Ultimate Evolution from “Customized Tools” to “Intelligent Ecosystems”

Einleitung: Wenn Geräte „denken, zusammenarbeiten und sich weiterentwickeln“ – Die Ökosystemrevolution in einer neuen Energiefabrik

Eine Produktionslinie für Lithiumbatterien an einem Standort von CATL ist ein Anblick, der die Tradition untergräbt:

- Geräteverbindung: Der Polstück-Laminator erkennt eine abnormale Membranspannung und synchronisiert die Daten automatisch mit der Beschichtungsmaschine, die die Viskosität der Aufschlämmung in Echtzeit anpasst.

- Autonome Entscheidungsfindung: Das KI-Modell in der Inspektionslinie erkennt einen Trend zu schlechtem Laschenschweißen und entsendet proaktiv Roboter zur Feinabstimmung der Parameter, um Defekte im Keim zu ersticken.

- Selbstentwicklung: Die Produktionslinie führt nachts virtuelle Simulationen durch und optimiert die Parameter basierend auf 2 Millionen täglichen Produktionsdatenpunkten, wodurch die Kapazität am nächsten Tag um 3,21 TP3T gesteigert wird.

Dieses intelligente Ökosystem – in dem „Geräte Knotenpunkte, Daten den Blutkreislauf und Algorithmen das Gehirn bilden“ – definiert die Grenzen der nicht-standardisierten Automatisierung neu. Es handelt sich nicht mehr um ein einzelnes, maßgeschneidertes Werkzeug, sondern um eine „industrielle Lebensform“, die in der Lage ist, zu erfassen, Entscheidungen zu treffen und zusammenzuarbeiten.

I. Drei Kernmerkmale intelligenter Ökosysteme: Von „Inseln“ bis „Symbiose“

▶ 1. Vollständige Elementvernetzung: Ausrüstung, Daten und Menschen bilden einen geschlossenen Kreislauf

- Physische Verbindung: Durch die Verwendung von OPC UA+TSN (Time-Sensitive Networking) wird eine Synchronisierung von Roboterarmen, Sensoren und AGVs im Nanosekundenbereich erreicht (herkömmliche SPS-Kommunikationsverzögerung: 10 ms → jetzt 100 μs).

- Dateninteroperabilität: Eine 3C-Fabrik integriert Echtzeitdaten (Vibration, Temperatur, Energieverbrauch) von 127 nicht standardmäßigen Geräten über eine digitale Zwillingsplattform und erstellt ein „digitales Dashboard zum Gerätezustand“ mit einer Fehlervorhersagegenauigkeit von 94%.

- Mensch-Maschine-Integration: Arbeiter tragen intelligente Armbänder, deren physiologische Daten (Herzfrequenz, Müdigkeit) mit den Strategien zur Zusammenarbeit der Geräte synchronisiert werden. Wenn eine verminderte Aufmerksamkeit erkannt wird, wechselt das Gerät automatisch in den „Langsamfahrmodus“.

▶ 2. Selbstentwicklungsfähigkeit: Von der „passiven Ausführung“ zur „aktiven Optimierung“

- Bestärkendes Lernen: Eine nicht standardmäßige Inspektionslinie in einer Autoteilefabrik optimierte die Inspektionspfade autonom über 100.000 virtuelle Simulationen, wodurch die Einzelteilinspektionszeit von 20 s auf 12 s reduziert und die Rate verpasster Erkennungen um 60% gesenkt wurde.

- Aufbau eines Wissensgraphen: Das System extrahiert automatisch die Debugging-Erfahrung von über 300 Ingenieuren, um ein „Fehler-Ursache-Lösung“-Wissensdiagramm zu erstellen, wodurch die Debugging-Zeit für neue Geräte um 50% (von 45 Tagen auf 22 Tage) verkürzt wird.

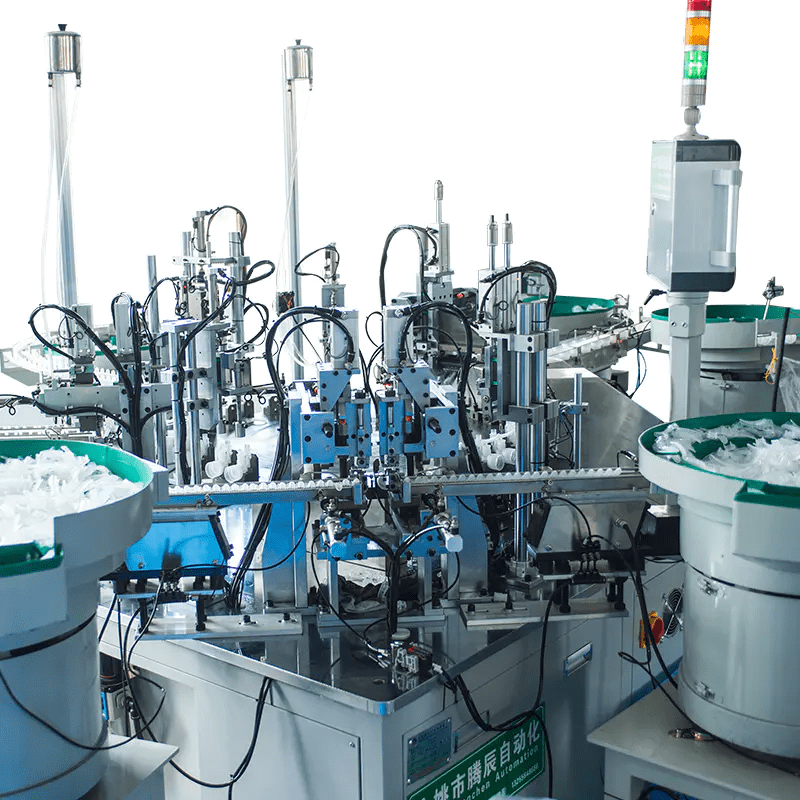

▶ 3. Flexibles symbiotisches System: Dynamische Anpassung an veränderte Anforderungen

- Scenario: Während eines 300%-Auftragsschubs in der Hochsaison eines Sortierzentrums für 电商 verwendet die nicht standardmäßige Sortierlinie Algorithmen zur Selbstrekonfiguration:

Stellt Standby-Sortiermodule bereit (normalerweise zur Lagerung zusammengeklappt);

ii. KI verteilt Aufgaben neu (dynamische Kombination aus Robotersortierung und manueller Überprüfung);

iii. Das Energiesystem wechselt in den „Hochlastmodus“, wodurch die Kapazität letztendlich um 280% erhöht wird, bei nur 150% höherem Energieverbrauch. - Daten: Flexible Ökosysteme reagieren 4-6 Mal schneller auf Anforderungen als herkömmliche Leitungen.

II. Technische Treiber: Die „Vier Säulen“ intelligenter Ökosysteme

▶ 1. KI + Edge Computing: Das „verteilte Gehirn“ der Ausrüstung

- Rechenleistungssenkung: Edge-Knoten mit NVIDIA Jetson AGX Orin (200TOPS-Prozessor) verarbeiten 95% Daten lokal (z. B. wurde die Inferenzzeit für die Fehlererkennung von 500 ms auf 30 ms reduziert).

- Föderiertes Lernen: Nicht standardmäßige Geräte aus 10 Fabriken einer Gruppe teilen Algorithmusmodelle. In Shanghai optimierte Schweißparameter werden automatisch mit Chengdu synchronisiert, wodurch die Gesamtausbeute um 2,1% verbessert wird.

- Case: Die Batteriemodullinie von Tesla Shanghai verwendet ein KI-basiertes vorausschauendes Wartungssystem, um ungeplante Ausfallzeiten von 8% auf 2% zu reduzieren und so jährlich 120 Millionen Yen einzusparen.

▶ 2. Digitaler Zwilling + Metaverse: Eine „Parallelwelt“ der virtuell-realen Symbiose

- Zwilling mit vollem Lebenszyklus:

- Entwurfsphase: SolidWorks-Zwillingsmodelle überprüfen die Interferenz des Roboterarms in Echtzeit (herkömmliches Ausprobieren erforderte 5 physische Prototypen; jetzt 0).

- Operationsphase: Ein mit Unity erstellter Zwilling einer Produktionslinie simuliert 100.000 Extremszenarien (z. B. Spannungseinbrüche + Materialtoleranz) und optimiert Reaktionsstrategien im Voraus.

- Metaverse-Debugging: Ingenieure „betreten“ virtuelle Geräte in Meta Horizon Workrooms und passen Servoparameter über VR-Controller an, um die Debugging-Effizienz um 300% zu steigern (gemessen in einer nicht standardmäßigen Bearbeitungslinie für Flugzeugtriebwerke).

▶ 3. Blockchain + 5G: Die „Nervengefäße“ der vertrauenswürdigen Vernetzung

- Blockchain-Zertifizierung: Die Prozessparameter der Geräte (z. B. Schweißtemperatur, Druck) werden verkettet, um die Anforderungen für elektronische Signaturen gemäß FDA 21 CFR Part 11 zu erfüllen, wodurch sich die Auditzeit für eine Fabrik für medizinische Geräte von 2 Wochen auf 2 Stunden verkürzt.

- 5G+MEC: Ein nicht standardmäßiger automatisierter Kaikran in einem Hafen erreicht über 5G + Edge Cloud eine Steuerung mit extrem geringer Latenz von 30 ms, wodurch die Effizienz der Containerabfertigung um 40% erhöht und die Kosten im Vergleich zu herkömmlichen kabelgebundenen Lösungen um 60% gesenkt werden.

▶ 4. Selbstorganisierende Systeme: Die „selbstkonsistenten Gesetze“ von Ökosystemen

- Dezentrale Zusammenarbeit: Geräte organisieren Netzwerke selbst über MQTT. Wenn ein Mounter ausfällt, übernehmen benachbarte Geräte automatisch die Aufgaben (herkömmliche Methoden erforderten eine manuelle Neuprogrammierung).

- Emergente Intelligenz: 150 nicht standardmäßige Geräte in einer Fabrik für Photovoltaikmodule bilden über selbstorganisierende Algorithmen ein optimales Verhältnis von „Kapazität zu Energieverbrauch“, wodurch die Gesamt-OEE um 18% verbessert und der Energieverbrauch um 15% gesenkt wird.

III. Ökosystemanwendungen: Rekonstruktion der Branchenwertkoordinaten

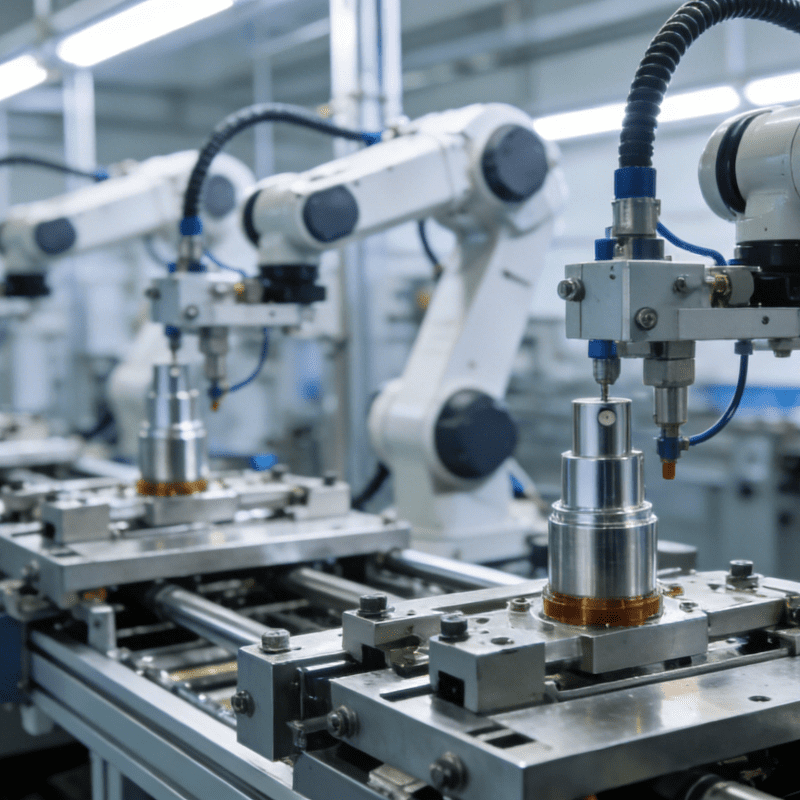

▶ 1. 3C Electronics: Von der „Präzisionsfertigung“ zur „Kognitiven Fertigung“

- Scenario: Eine „Produktionslinie für das Ökosystem des iPhone-Objektivmoduls“ in der Lieferkette von Apple:

- Eine optische Prüfeinheit erkennt Mikrorisse in Glasabdeckungen und löst Folgendes aus:

① Die vorgeschaltete Schneidevorrichtung passt die Klingengeschwindigkeit an (von 3000 U/min auf 3200 U/min);

2. Logistik-AGVs priorisieren den Transport der Charge zu Nachprüfbereichen.

③ Cloud-Algorithmen aktualisieren das „Crack-Speed“-Korrelationsmodell in Echtzeit.- Erfolge: Der Ertrag wurde von 92% auf 99,1% erhöht, die Zeit für den Modellwechsel von 2 Stunden auf 12 Minuten reduziert, was eine „flexible Produktion auf kognitiver Ebene“ ermöglicht.

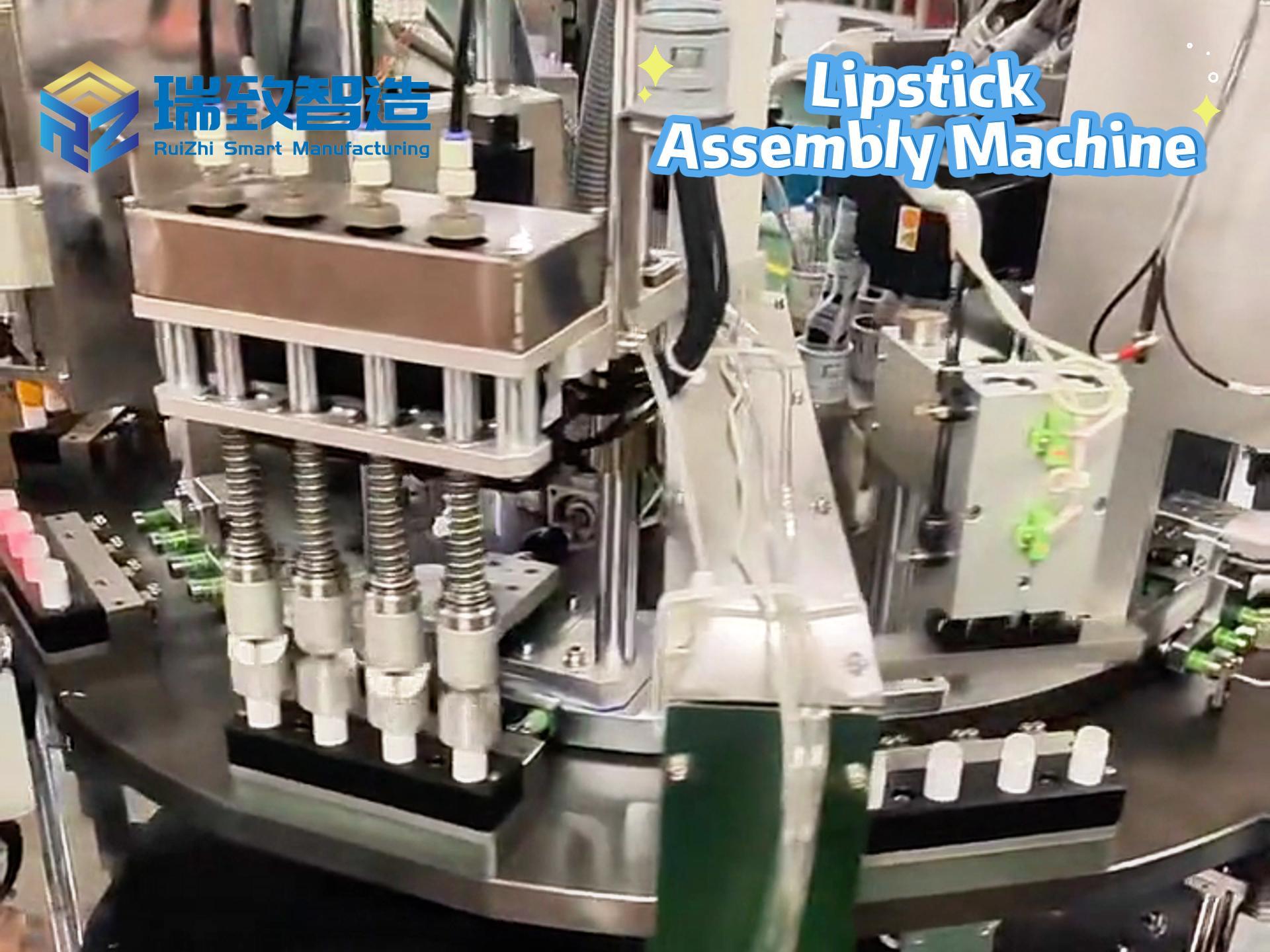

▶ 2. Neue Energie: Aufbau eines Ökosystems für „kohlenstofffreie intelligente Fertigung“

- Integrierte Produktionslinie für Photovoltaik-Speicherung und -Laden:

- Photovoltaikmodule liefern 30% Echtzeitstrom, wobei überschüssige Energie in Lithiumbatterien gespeichert wird.

- Nicht standardmäßige Geräte passen den Produktionsrhythmus an die Strompreise an (Volllastproduktion außerhalb der Spitzenzeiten, Priorisierung gespeicherter Energie während der Spitzenzeiten).

- Case: Eine CATL-Basis reduzierte den Energieverbrauch pro Einheit durch ökologische Transformation um 281 TP3T, verringerte die Kohlendioxidemissionen um 15.000 Tonnen pro Jahr und erreichte eine Reduzierung der EU-Kohlenstoffzölle um 121 TP3T.

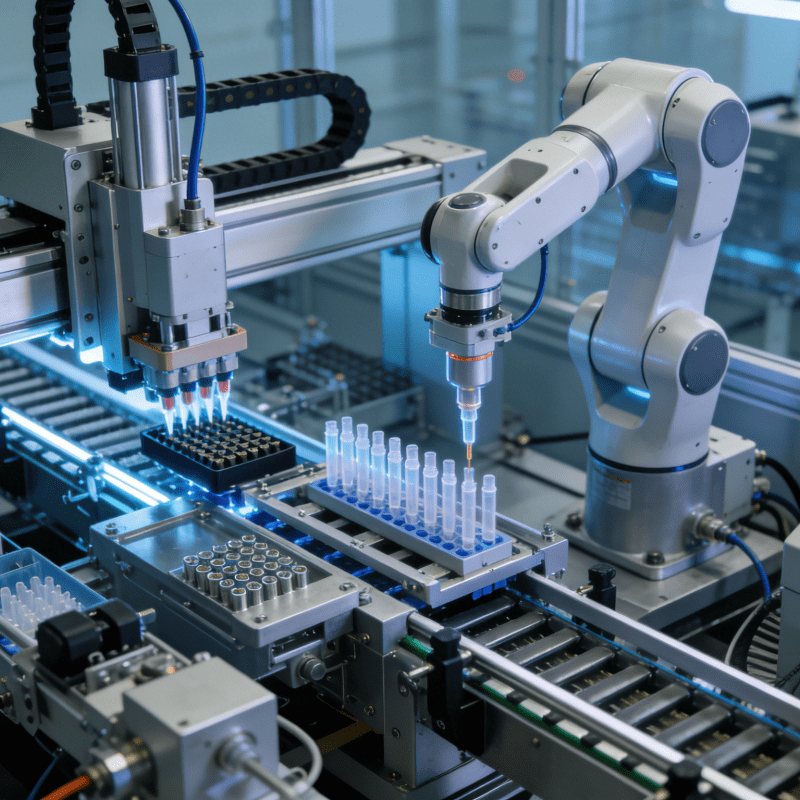

▶ 3. Medizinprodukte: Die „Doppelhelix“ aus Compliance und Effizienz

- Aseptisches Ökosystem:

- Nicht standardisierte Montageroboter in Isolationskammern protokollieren jeden Vorgang (Druck, Temperatur, Zeitstempel) per Blockchain.

- Bildverarbeitungssysteme führen einen Echtzeitvergleich mit den FDA-GMP-Standards durch und lösen automatisch Folgendes aus:

① Rückzug des Roboterarms zur Korrektur;

② Erstellung von Abweichungsberichten (inkl. Ursachenanalyse).- Daten: Eine ökosystembasierte Spritzenproduktionslinie erreichte eine Bestehensquote von 100% beim Compliance-Audit und eine Kapazitätsverbesserung von 50%.

IV. Geschäftsmodellinnovation: Vom „Verkauf von Ausrüstung“ zum „Verkauf von Fähigkeiten“

▶ 1. Device as a Service (DaaS): Bezahlung pro Wert

- Model: Eine Automobilfabrik bezahlt den Zulieferer auf Basis der „qualifizierten Lagerproduktion“ (0,5 ¥/Stück). Der Zulieferer optimiert kontinuierlich über das Ökosystem:

- Vorausschauende Wartung durch KI reduziert Ausfallzeiten;

- Digitale Zwillinge optimieren Schleifparameter.

- Erfolge: Durch die Abstimmung des Lieferantenumsatzes mit dem Kundennutzen wird das Investitionsrisiko des Kunden um 70% reduziert und der Jahresumsatz des Lieferanten um 45% gesteigert (im Vergleich zu 15% bei herkömmlichen einmaligen Verkäufen).

▶ 2. Ökosystem-Abonnement: Kontinuierliche Weiterentwicklungsdienste

- Angebote:

- Basisabonnement (9.800 ¥/Monat): Gerätezustandsüberwachung + grundlegende Algorithmus-Updates;

- Premium-Abonnement (29.800 ¥/Monat): Beinhaltet fachmännische Fernabstimmung + individuelle Algorithmusentwicklung.

- Case: Nach dem Abonnement verzeichnete ein 3C-Unternehmen kontinuierliche Effizienzsteigerungen seiner Geräte (+51 TP3T im Jahr 1, +3,21 TP3T im Jahr 2), wobei die Abonnementgebühren nur 401 TP3T der herkömmlichen Wartungskosten betrugen.

▶ 3. Kapazitäts-Sharing-Plattform: „Ökosystem-Monetarisierung“ ungenutzter Geräte

- Mechanismus: Ein Konzern verbindet nicht standardisierte Geräte aus seinen Fabriken mit einer Sharing-Plattform:

- Übernimmt externe Aufträge während Leerlaufzeiten (z. B. nachts);

- Das Equipment-Ökosystem optimiert die Disposition automatisch (Inhouse-Bestellungen haben Vorrang, externe Bestellungen füllen Lücken).

- Daten: Die Geräteauslastung stieg von 601 TP3T auf 851 TP3T, was einen Jahresumsatz von 12 Millionen Yen generierte und die Amortisationszeit der Investition von 3 auf 2 Jahre verkürzte.

V. Die Zukunft ist hier: Fünf ultimative Evolutionsrichtungen

▶ 1. Stärkung des Quantencomputings: Die Grenzen des Computings durchbrechen

- Anwendung: Eine nicht standardmäßige Bearbeitungslinie für Flugzeugtriebwerke mit Quantenannealing-Algorithmen reduzierte die Zeit für die Optimierung der Prozessparameter von 72 Stunden auf 15 Minuten und verbesserte die Bearbeitungsgenauigkeit auf ±0,001 mm (Grenze herkömmlicher Algorithmen: ±0,01 mm).

▶ 2. Brain-Computer-Interface-Zusammenarbeit: Neue Höhen der Mensch-Maschine-Integration

- Fortschritt: Gehirn-Computer-Schnittstellen, ähnlich wie Neuralink, wurden für das Debuggen nicht standardisierter Geräte erprobt. Ingenieure nutzen 意念 zur Steuerung von Roboterarmen für komplexe Pfadplanungen (z. B. Präzisionsmontage auf Chipebene), wodurch die Debugging-Effizienz bis 200% gesteigert wurde.

▶ 3. Selbstreplizierende Fabriken: „Lebensevolution“ von Ökosystemen

- Konzept: Eine experimentelle nicht standardisierte Produktionslinie kann einfache Module autonom replizieren:

- 3D-Drucker produzieren Standardteile auf Anfrage;

- Roboter montieren neue Module und integrieren sie in das Ökosystem.

- Bedeutung: Ermöglicht die autonome Erweiterung der Fertigung in abgelegenen Gebieten oder bei der Weltraumforschung.

▶ 4. Carbon Footprint Agents: Der Mittelpunkt nachhaltiger Produktion

- Funktionen: Geräte-Ökosysteme integrieren „Carbon-Footprint-Agenten“, um in Echtzeit zu optimieren:

- Energiemix (Photovoltaik/Netz/Speicher);

- Logistikrouten (Minimierung des CO2-Ausstoßes).

- Ziel: Erreichen Sie bis 2030 eine CO2-Neutralität über den gesamten Lebenszyklus nicht standardmäßiger Geräte.

▶ 5. Metaverse Manufacturing Communities: Globaler Informationsaustausch

- Plattform: Erstellen Sie globale Metaverse-Communitys für nicht standardmäßige Ausrüstung:

- Ingenieure arbeiten gemeinsam an der Algorithmenentwicklung in virtuellen Räumen.

- Ausrüstungslieferanten präsentieren Ökosystemlösungen, die Kunden „ausprobieren“ können.

- Case: Ein deutscher Gerätelieferant erhielt über eine Metaverse-Community Vorschläge zur Algorithmusoptimierung von chinesischen Ingenieuren und verbesserte so die Effizienz seiner nicht standardmäßigen Inspektionslinie um 12%.

VI. Ultimative Herausforderungen: „Straßensperren“ auf dem Weg zur Ökologisierung

- Streitigkeiten um die Datenhoheit: Die Eigentumsverhältnisse an den Daten des Geräte-Ökosystems (Kunde/Lieferant/Dritter) bleiben undefiniert. Ein Automobilhersteller hat eine Ökosystem-Partnerschaft aufgrund von Streitigkeiten um die Datenkontrolle beendet.

- Standardfragmentierung: Digitale Zwillingsmodelle verschiedener Anbieter sind nicht kompatibel (z. B. Unity vs. Unreal), was die Integrationskosten für ein transnationales Projekt um 30% erhöht.

- Ethische Risiken: Für Produktionsunfälle, die durch autonome Entscheidungen der KI verursacht werden (z. B. Algorithmen, die qualifizierte Produkte fälschlicherweise ablehnen), fehlen klare rechtliche Rahmenbedingungen für die Haftung.

- Technologische Kluft: Schwache digitale Grundlagen kleiner und mittlerer Unternehmen machen die ökologische Transformation unerschwinglich (eine Hardwarefabrik benötigt für die Transformation 5 Millionen Yen, was ihren Jahresgewinn übersteigt).

Fazit: Intelligente Ökosysteme definieren die „Produktionszivilisation“ neu

Da sich nicht-standardisierte Automatisierungsgeräte von „einzelnen Werkzeugen“ zu „denkenden Ökosystemen“ entwickeln, vollzieht die industrielle Fertigung einen Sprung von der „mechanischen Zivilisation“ zur „digitalen Zivilisation“. In diesem Ökosystem sind Geräte nicht mehr aus kaltem Stahl, sondern intelligente Agenten, die wahrnehmen, lernen und zusammenarbeiten können. Unternehmen sind nicht mehr bloße Gerätekäufer, sondern Mitgestalter des Ökosystems.

Fabriken der Zukunft werden „industrielle Ökosysteme“ sein, die aus unzähligen intelligenten Agenten bestehen – autonom optimierend, dynamisch symbiotisch und sich wie natürliche Lebensformen an ihre Umgebung anpassend. Die ultimative Mission chinesischer Hersteller von Sonderausrüstungen besteht nicht nur darin, Maschinen zu bauen, sondern eine neue „Produktionszivilisation“ aufzubauen und so unendliche Möglichkeiten für eine maßgeschneiderte Produktion innerhalb intelligenter Ökosysteme zu schaffen.

„Epson 6-Achsen“ „Epson-Roboter Singapur“ „Epson 6-Achsen-Roboter“