Table of Contents

Toggle6-Axis Robotic Loading/Unloading System: Redefining Flexibility in Automated Material Handling

In der modernen Fertigung bestimmt die effiziente Be- und Entladung von Maschinen – von CNC-Drehmaschinen bis hin zu Spritzgussmaschinen – Produktionsgeschwindigkeit, Qualität und Kosten. Manuelle Handhabung ist langsam, fehleranfällig und unsicher, während 4-Achsen-Systeme mit komplexen 3D-Geometrien zu kämpfen haben. 6-Achsen-Roboter-Lade-/Entladesystem– eine vielseitige Lösung, die genau diese Herausforderungen meistert. Durch die Kombination von 3D-Flexibilität, präziser Positionierung und adaptiver Intelligenz verwandelt dieses System die Materialhandhabung in einen optimierten, leistungsstarken Prozess für Branchen von der Automobil- bis zur Elektronikindustrie.

Warum 6-Achsen? Die Kraft der vollständigen 3D-Mobilität

Sechsachsroboter bieten 6 degrees of freedom (6DOF), wodurch Bewegungen in alle Richtungen und Drehungen möglich sind – ein Wendepunkt für die Handhabung komplexer Teile:

1. Unlimited Orientation Control

Im Gegensatz zu 4-achsigen SCARA-Robotern (beschränkt auf planare Bewegung) rotieren 6-achsige Arme frei um die X-, Y- und Z-Achse sowie um Nick-, Gier- und Rollwinkel und ermöglichen dadurch:

- Abgewinkelte Aufnahme/Platzierung: Greifen Sie Teile im 45°-Winkel von Förderbändern oder legen Sie sie mit einer Genauigkeit von ±0,1° in abgewinkelte Maschinenvorrichtungen ein.

- Komplexe Pfadnavigation: Manövrieren Sie um Hindernisse in engen Arbeitszellen herum, ideal für überfüllte CNC-Bearbeitungsumgebungen.

2. Präzision trifft Leistung

Mit Nutzlasten von 5kg (für empfindliche Elektronik) bis 50kg (schwere Autoteile) und einer Wiederholgenauigkeit von ±0.02mm, 6-Achs-Systeme handhaben sowohl winzige Schrauben als auch große Motorblöcke mit gleicher Präzision.

3. Schnelle Umstellung für eine High-Mix-Produktion

Modulare Werkzeuge und softwaregesteuerte Teilerezepte ermöglichen dem System den Wechsel zwischen über 100 Teiletypen in <15 minutes– entscheidend für Branchen, die auf Massenanpassung setzen.

Kerntechnologien: Die Anatomie eines intelligenten Ladesystems

1. 3D-Vision-geführte Navigation

A Stereovisionssystem mit KI-gestützter Tiefenerkennung fungiert als „Augen“ des Roboters und löst Probleme der realen Welt:

- Chaotic Bin Picking: Identifiziert zufällig ausgerichtete Teile in Behältern (z. B. Gussteile, Schmiedeteile oder Spritzgusskomponenten) mit einer Genauigkeit von 99,5%, selbst bei glänzenden oder reflektierenden Oberflächen.

- Real-Time Pose Estimation: Berechnet die Position (X-Y-Z) und Ausrichtung (Rollen-Nick-Gieren) des Teils auf 5mm/0.5°, wodurch eine nahtlose Ausrichtung mit Maschinenfuttern oder Vorrichtungen gewährleistet wird.

Beispiel: In einer Druckgussanlage entnimmt das System unregelmäßig geformte Getriebegehäuse für Kraftfahrzeuge aus einem Großbehälter und lädt sie ohne manuelle Ausrichtung in CNC-Fräsen.

2. Kraft-Drehmoment-Sensorik für schonende Handhabung

A 6-axis force-torque sensor sorgt für sichere und präzise Interaktionen mit Teilen und Maschinen:

- Adaptives Greifen: Wendet je nach Teilematerial eine Greifkraft von 2–50 N an (z. B. 5 N für Kunststoffgehäuse, 30 N für Stahlwellen) und verhindert so Schäden.

- Collision Detection: Stoppt die Bewegung sofort, wenn der Widerstand voreingestellte Grenzen überschreitet (z. B. beim Einsetzen des Werkzeugs) und schützt so sowohl den Roboter als auch die Maschine.

3. Modular End-of-Arm Tooling (EOAT)

Durch Schnellspanngreifer ist das System stufenlos anpassbar:

- Hybrid Grippers: Kombinieren Sie Vakuumsauger (für glatte Oberflächen) und mechanische Finger (für strukturierte Teile) in einem Werkzeug, ideal für Smartphone-Gehäuse mit Metall- und Glaskomponenten.

- Magnetic/Electrostatic Tools: Sichern Sie Eisen- und Nichteisenteile ohne Markierungen, was für Luft- und Raumfahrtkomponenten von entscheidender Bedeutung ist, die eine kratzfreie Handhabung erfordern.

- Tool Change Time: <5 Minuten, mit einer digitalen Werkzeugbibliothek, in der Konfigurationen für Hunderte von Teiletypen gespeichert sind.

4. Intelligente Integrationssoftware

Das Software-Ökosystem des Systems ermöglicht eine nahtlose Fabrikkonnektivität:

- Integration von Werkzeugmaschinen: Kommuniziert mit CNCs, Spritzgussmaschinen und 3D-Druckern über Protokolle wie MTConnect oder OPC UA und löst automatisierte Zyklen aus.

- KI-gestützte Pfadplanung: Algorithmen des maschinellen Lernens optimieren die Bewegung, um die Zykluszeiten selbst bei komplexen Zellen mit mehreren Maschinen um 10–15% zu reduzieren.

Branchentransformation: Anwendungen in Aktion

1. Automobilbau: Bearbeitung von Motorkomponenten

In einer Zylinderkopf-Produktionslinie:

- Der Roboter nimmt mithilfe mechanischer Greifer Rohaluminiumgussteile (15 kg) von Paletten auf und richtet sie für das Präzisionsfräsen aus.

- Nach der Bearbeitung entlädt es die fertigen Teile und prüft sie mittels integrierter Bildverarbeitung auf Oberflächendefekte, wodurch die manuelle Prüfzeit um 80% reduziert wird.

Ergebnis: Die Zykluszeit pro Teil sinkt von 90 Sekunden (manuell) auf 35 Sekunden, bei einer Ladegenauigkeit von 99,8% – was die tägliche Produktion um 200 Komponenten steigert.

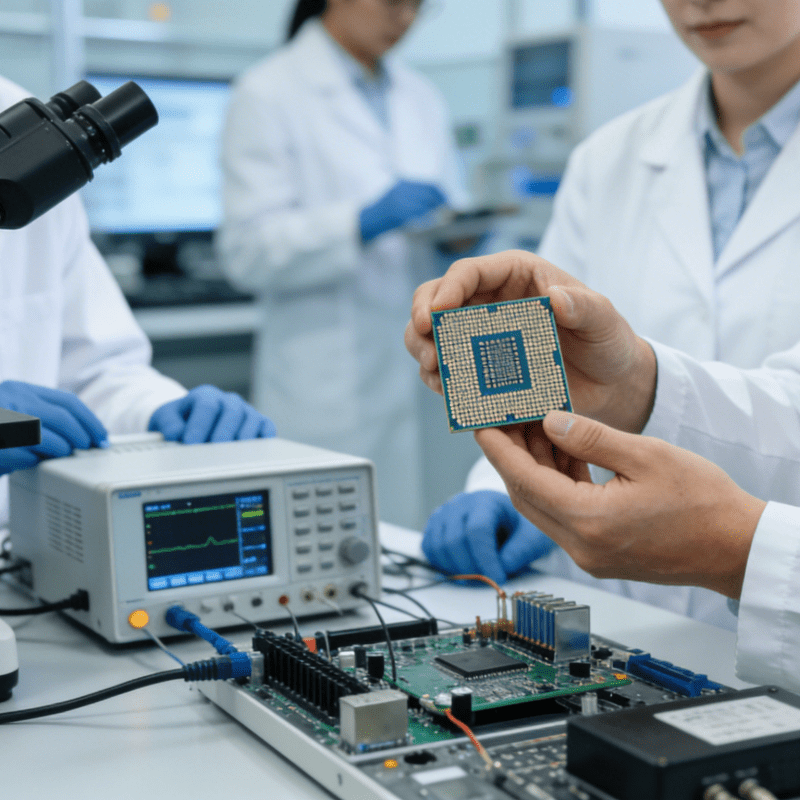

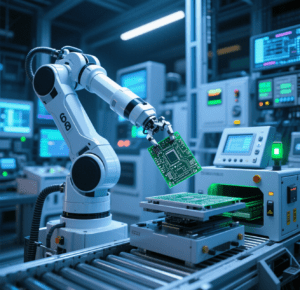

2. Elektronik: Präzises Handling komplexer Leiterplatten

In einer Fabrik zur Bestückung von Leiterplatten mit vielen verschiedenen Materialien:

- Vakuumgreifer heben 0,8 mm dicke Leiterplatten mit empfindlichen SMD-Komponenten vorsichtig an und platzieren sie mit einer Genauigkeit von ±0,05 mm in Reflow-Öfen.

- Das Vision-System liest QR-Codes, um Teilenummern zu validieren und so Fehlladefehler zu vermeiden, die kostspielige Nacharbeiten verursachen.

Fallstudie: Ein führender EMS-Anbieter erreicht eine Erstausbeute von 99,91 TP3T und spart dadurch jährlich 1 TP4T1,5M an Ausschuss- und Nacharbeitskosten.

3. Metallverarbeitung: Automatisierung des Hochleistungsstanzens

Für eine Stahlstanzpresse, die 30 kg schwere Bleche verarbeitet:

- Robuste Greifer mit Anti-Rutsch-Beschichtung sichern die Bleche während des Transports, während die Kraftmessung für eine flache Platzierung auf dem Pressentisch sorgt.

- KI-Algorithmen sagen optimale Greiferpositionen voraus, um die Blechverformung zu minimieren und die Stanzqualität um 40% zu verbessern.

6-Axis vs. Traditional Methods: A Performance Breakdown

| Metric | 6-Axis Robotic System | Manual Handling | 4-Axis Robot | Halbautomatischer Lader |

| 3D Orientation Control | Yes (6DOF) | Limited (2–3DOF) | No (4DOF) | Nein (feste Winkel) |

| Payload Capacity | 5–50 kg (modulare Werkzeuge) | 5–20 kg (riskant) | 5–20 kg (nur planar) | 10–30 kg (starrer Aufbau) |

| Positioning Accuracy | ±0,02 mm/±0,1° | ±1mm/±5° (variable) | ±0.05mm (planar only) | ±0.5mm/±2° |

| Changeover Time | <15 minutes | 60+ minutes | 30 minutes | 120+ minutes |

| Kosten (USD, mittlere Nutzlast) | $150k–$300k | Labor-intensive | $80k–$150k (eingeschränkte Flexibilität) | $100k–$200k (unflexibel) |

Der Business Case: Vom Engpass zum Wettbewerbsvorteil

1. Schneller ROI durch Effizienz und Sicherheit

- Labor Savings: Ersetzt 2–5 Bediener pro Linie und spart jährlich $80.000–$150.000 Arbeitskosten (selbst in Regionen mit mittleren Löhnen).

- Betriebszeitsteigerung: 98% Betriebszuverlässigkeit (gegenüber 70% bei manuellen Leitungen) dank vorausschauender Wartung und Fehlervermeidung.

- Quality Assurance: 90% – weniger Fehlladefehler reduzieren Ausschuss und Maschinenschäden, was bei hochwertigen Teilen wie Schmiedeteilen für die Luft- und Raumfahrt von entscheidender Bedeutung ist.

2. Future-Ready Manufacturing

- IoT Integration: Speist Echtzeitdaten (Zykluszeiten, Greiferstatus, Fehlerprotokolle) in MES-Systeme ein, um prädiktive Analysen und Produktionsoptimierungen durchzuführen.

- Collaborative Safety: Ausgestattet mit 3D-Sicherheitsscannern, arbeitet Seite an Seite mit Menschen in gemeinsam genutzten Arbeitszellen – ideal für hybride manuell-automatisierte Umgebungen.

- Scalability: Lässt sich problemlos in vorhandene Förderbänder, AGVs oder Lagersysteme integrieren und ermöglicht so eine nahtlose Erweiterung von der Einzelmaschinenautomatisierung bis hin zu kompletten Fabriklinien.

Die Zukunft des Be- und Entladens: Wo Geschicklichkeit auf Intelligenz trifft

Mit der Beschleunigung von Industrie 4.0 entwickelt sich das 6-Achsen-Roboter-Lade-/Entladesystem weiter mit:

- Selbstoptimierende Algorithmen: Maschinelles Lernen verfeinert Pick-and-Place-Strategien kontinuierlich auf der Grundlage von Echtzeit-Leistungsdaten und verbessert so die Effizienz im Laufe der Zeit um 5–10%.

- Onboarding von Teilen ohne Einrichtung: Sensoren am Werkzeug erkennen automatisch die Abmessungen neuer Teile, sodass die manuelle Programmierung für neue SKUs entfällt.

- Sustainability Focus: Energieeffiziente Antriebe und regeneratives Bremsen reduzieren den Stromverbrauch um 25% und entsprechen damit den globalen Zielen für umweltfreundliche Fertigung.

In einer Zeit, in der Flexibilität und Präzision unverzichtbar sind, ist das 6-Achsen-Roboter-Be-/Entladesystem mehr als nur eine Maschine – es ist ein strategischer Vorteil. Es verwandelt die alltägliche Aufgabe der Materialhandhabung in einen Wettbewerbsvorteil und ermöglicht Herstellern, schneller, intelligenter und mit unübertroffener Anpassungsfähigkeit zu produzieren.

#6-Achsen-Roboterbeladung #Automatisierte Materialhandhabung #Präzisions-CNC-Be- und Entladen