Table of Contents

ToggleAutomatiseret monteringssystem til sprøjtestøbte dele med automatisk indlæsning: Omdefinering af produktionskvalitet

Introduction

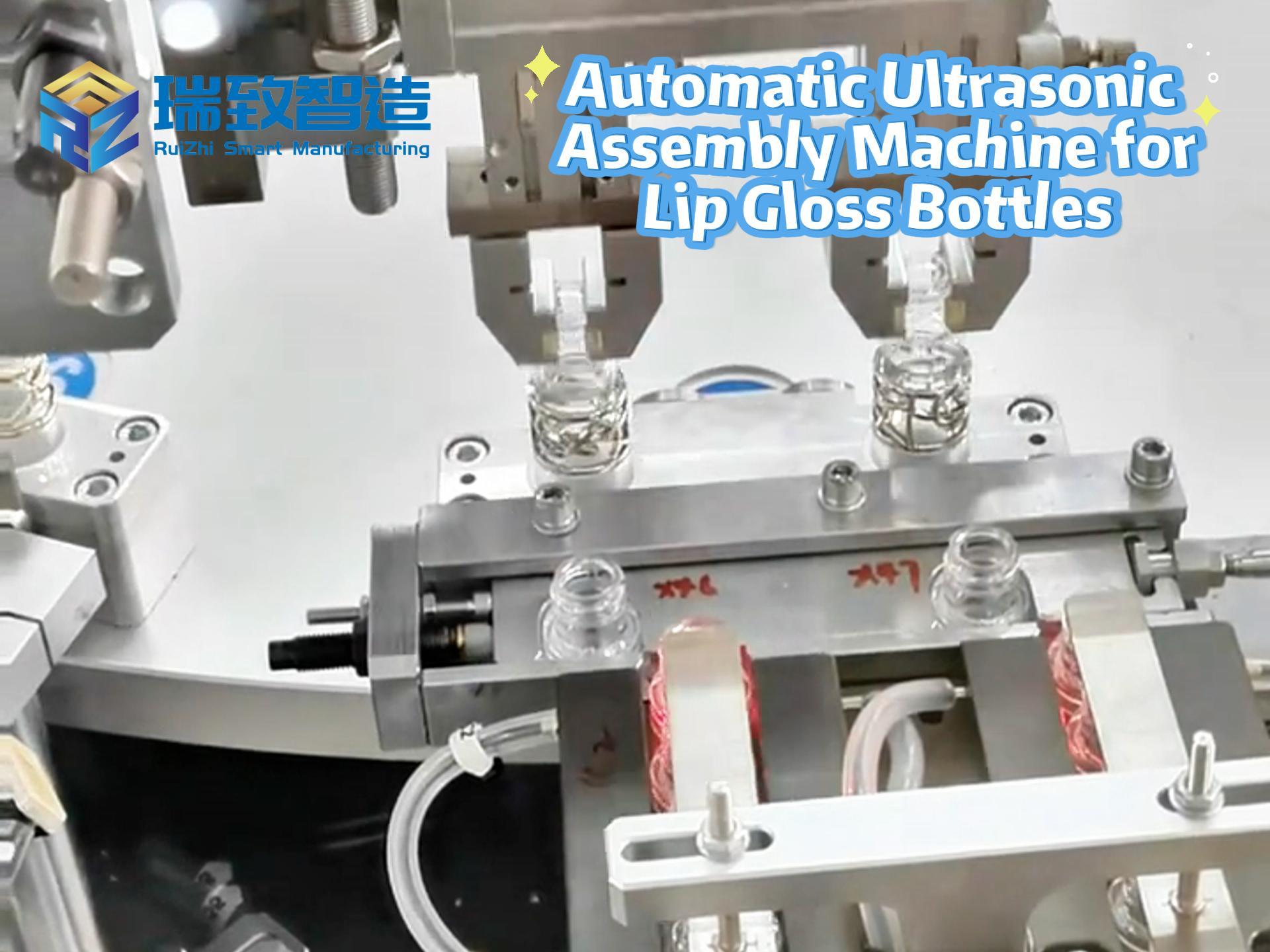

Sprøjtestøbning er rygraden i moderne produktion og producerer milliarder af plastdele årligt til industrier lige fra bilindustrien og elektronik til medicinsk udstyr. Samleprocessen efter støbning har dog længe været en flaskehals. Traditionelle manuelle eller halvautomatiske metoder lider under lav gennemløbshastighed (gennemsnitlig samletid på 30-60 sekunder pr. del), høje lønomkostninger (hvilket tegner sig for 25-40% af produktionsomkostningerne) og inkonsekvent kvalitet (fejlrater på op til 3%). Automatiserede samlesystemer til sprøjtestøbte dele med automatisk indlæsning er dukket op som en transformerende løsning, der integrerer avanceret robotteknologi, intelligent styring og autonom materialehåndtering for at strømline produktionen.

En førende producent af forbrugerelektronik oplevede for eksempel en stigning i den daglige produktion på 400% efter implementering af et automatisk samlesystem til smartphone-covers. Systemet reducerede arbejdskraftbehovet fra 15 operatører pr. linje til kun 3, samtidig med at det forbedrede monteringspræcisionen fra ±0,3 mm til ±0,05 mm. Dette reducerede ikke kun produktionsomkostningerne, men gjorde det også muligt for virksomheden at imødekomme den stigende markedsefterspørgsel med nultolerance over for defekter.

Teknisk arkitektur: En konvergens af præcision og automatisering

Effektiviteten af automatisk indlæsende monteringssystemer ligger i deres flerlagede tekniske design, som harmoniserer håndtering af dele, montering og kvalitetskontrol:

1. Automatisk indlæsning af undersystem

Vibrerende skålfodringsautomater med Vision Sorting

Vibrationsskåle er de primære arbejdsheste til emneorientering. Udstyret med spiralformede spor bruger de kontrollerede vibrationer til at bevæge dele opad, mens de sorteres baseret på form og orientering. Avancerede systemer integrerer 3D-visionskameraer (f.eks. med en opløsning på 0,01 mm) for at detektere defekter i dele, såsom vridning eller overfladeridser, i realtid. For eksempel kan systemet i forbindelse med montering af gearkassekomponenter i biler afvise dele med skæve tænder inden for millisekunder og opnå en sorteringsnøjagtighed på 99,98%.

Flexible Feeding Systems

Til komplekse eller uregelmæssigt formede dele tilbyder fleksible fødere overlegen tilpasningsevne. Disse systemer bruger en kombination af tilfældig præsentation af dele og robotplukning. Et lag af dele spredes på en plan overflade, og et højhastigheds-visionssystem genererer digitale modeller af hver del og beregner dens position og orientering inden for 50 millisekunder. Robotarme med brugerdefinerede endeeffektorer - såsom vakuumkopper til tyndvægget plast eller gribere med kraftsensorer til sarte komponenter - udfører derefter præcise pick-and-place-operationer, hvilket reducerer skiftetiden mellem deltyper til mindre end 5 minutter.

2. Automatiseret monteringsenhed

Multiakset robotmanipulation

Seksaksede industrirobotter (f.eks. Fanuc M-20iD eller ABB IRB 6700) fungerer som samlearbejdsheste med en repeterbarhed på ±0,02 mm. Disse robotter kan udføre komplicerede opgaver som at indsætte snap-fit-komponenter, påføre klæbemidler med nanoliterpræcision eller lodde mikroelektroniske dele på sprøjtestøbte substrater. I produktionen af medicinske inhalatorer kan robotter for eksempel samle 12 separate komponenter på under 8 sekunder, hvilket sikrer lufttætte forseglinger og korrekt justering af ventiler.

Intelligente værktøjsskiftere

For at håndtere forskellige monteringsopgaver inkorporerer automatiserede systemer hurtigskifteværktøj. Pneumatiske eller elektromagnetiske værktøjsskiftere gør det muligt for robotter at udskifte effektorer på få sekunder og tilpasse sig forskellige delgeometrier eller monteringskrav. Denne modularitet gør det muligt for et enkelt system at understøtte flere produktlinjer, hvilket reducerer kapitaludgifter med op til 35% sammenlignet med dedikerede samlebånd.

3. Lukket kredsløbskvalitetskontrol

Synsinspektion

Industrielle kameraer med høj opløsning (op til 20 megapixel) og AI-drevet billedbehandling sikrer nøjagtig montering. For eksempel analyserer systemet mere end 50 geometriske parametre, såsom pinjustering og -afstand, inden for 200 millisekunder efter at have indsat et printkort i et plastikhus. Deep learning-algoritmer forbedrer løbende defektdetektion ved at lære fra historiske data og opnår falsk positive rater under 0,1%.

Testning i processen

Integrerede sensorer udfører funktionstests i realtid. Tryksensorer kan verificere integriteten af forseglede komponenter (f.eks. detektere lækager så små som 10⁻⁶ Pa·m³/s), mens momentsensorer sikrer, at fastgørelseselementer strammes til den nøjagtige specifikation. Enhver del, der ikke overholder kravene, udløser øjeblikkelig afvisning, hvilket forhindrer defekte produkter i at fortsætte processen.

4. Kontrol- og overvågningssystem

En kombination af programmerbare logiske controllere (PLC'er) og industrielle pc'er orkestrerer hele processen. PLC'er styrer realtidsoperationer med svartider på under et millisekund, mens pc'er håndterer opgaver på højere niveau som produktionsplanlægning, dataanalyse og integration med Manufacturing Execution Systems (MES). Digital tvillingteknologi bruges i stigende grad til at simulere monteringsprocesser og optimerer cyklustider med op til 20% før fysisk implementering.

Industriapplikationer: Fra masseproduktion til tilpasning

Automatiske monteringssystemer har revolutioneret forskellige sektorer:

1. Bilproduktion

Motorkomponentmontering

Ved produktion af motordæksler ilægger systemet automatisk sprøjtestøbte huse, indsætter pakninger med en præcision på 0,1 mm og spænder bolte til et moment på 12 ± 0,5 N·m. En førende bilproducent reducerede monteringstiden fra 45 sekunder til 12 sekunder pr. del, hvilket muliggjorde en stigning i den daglige produktion, samtidig med at ISO/TS 16949-kvalitetsstandarderne opretholdes.

Montering af indvendig beklædning

Systemet håndterer bløde plastdele, metalindsatser og elektroniske moduler til instrumentbrættet. Robotterne påfører klæbeperler med en breddetolerance på ±0,2 mm, hvilket sikrer problemfri integration og reducerer risikoen for knirken og raslen i det færdige produkt.

2. Elektronikproduktion

Smartphone-samling

I produktionen af smartphone-covers håndterer automatiske læssesystemer skrøbelige komponenter som kameramoduler og stik. Vakuumgribere med antistatiske belægninger opsamler og placerer dele, mens lasersensorer verificerer justeringen af mikrostik inden for 50 mikron. Denne præcision reducerer omarbejdningsraten fra 5% til 0,3%, hvilket sparer millioner i garantiomkostninger årligt.

3. Produktion af medicinsk udstyr

Samling af diagnostisk enhed

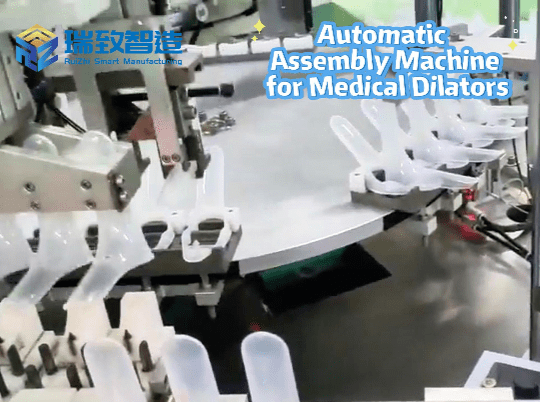

Til point-of-care-testudstyr samler systemet mikrofluidiske kanaler, reagensreservoirer og detektionsmoduler i et renrumsmiljø i klasse 100. UV-sensorer overvåger løbende klæbemidlets hærdning og sikrer biokompatibilitet og sterilitetsoverensstemmelse med ISO 13485.

Teknologiske grænser: Former fremtiden for montering

1. AI-drevet adaptiv samling

Maskinlæringsalgoritmer optimerer monteringsparametre i realtid. Hvis der f.eks. opstår variationer i dimensionerne på sprøjtestøbte dele på grund af forskelle i materialebatcher, justerer systemet automatisk robotbevægelser og mængder af limpåføring, hvilket opretholder ensartet kvalitet uden manuel indgriben.

2. 5G-aktiveret fjernbetjening

Med 5G's ultralave latenstid (under 1 millisekund) kan operatører fjernovervåge og fejlfinde samlebånd fra hvor som helst i verden. AR/VR-grænseflader giver immersiv kontrol, hvilket muliggør hurtig løsning af komplekse problemer og reducerer nedetiden med 60%.

3. Bæredygtigt design

Fremtidige systemer vil prioritere miljøvenlige fremgangsmåder, såsom energieffektive servomotorer (reducerer strømforbruget med 40%), håndtering af genanvendelige materialer og affaldsminimering gennem præcis delfremføring. For eksempel sorteres alle kasserede dele automatisk til genbrug, hvilket lukker materialekredsløbet.

Implementeringsudfordringer og -løsninger

1. Høj initialinvestering

Omkostningerne ved et fuldautomatisk system kan overstige $1,5 millioner. ROI-beregninger for storproduktion viser dog typisk tilbagebetalingsperioder på 12-18 måneder. Leasingmuligheder og statslige incitamenter til automatisering kan lette de økonomiske barrierer.

2. Kompleks integration

Integration af flere delsystemer (robotter, vision, PLC'er) kræver specialiseret ekspertise. Standardiserede kommunikationsprotokoller som OPC UA forenkler interoperabilitet, mens nøglefærdige løsninger fra erfarne leverandører reducerer integrationsrisici.

3. Arbejdsstyrkeovergang

Automatisering kan fortrænge nogle manuelle arbejdsroller. Opkvalificeringsprogrammer med fokus på robotvedligeholdelse, programmering og kvalitetskontrol kan forvandle operatører til højt kvalificerede teknikere og dermed sikre en gnidningsløs overgang.

Conclusion

Automatiserede monteringssystemer til sprøjtestøbte dele med automatisk indlæsning repræsenterer et paradigmeskift inden for fremstilling, der muliggør uovertruffen præcision, hastighed og fleksibilitet. Efterhånden som industrier fortsætter med at kræve højere kvalitet, hurtigere ekspeditionstider og omkostningskonkurrenceevne, vil disse systemer blive uundværlige. Fremtiden ligger i yderligere integration af AI, IoT og bæredygtige praksisser, at flytte grænserne for, hvad der er muligt inden for automatiseret montering, og at sætte nye standarder for global produktionsekspertise.

#Sådan optimerer du den automatiske samling af sprøjtestøbte dele #Fordele ved sprøjtestøbning: Automatiseret samling med automatisk loading #Automatisk indlæsning af sprøjtestøbte dele