Table of Contents

ToggleSystém automatického nakládání/vykládání NC soustruhu: Revoluce v přesném obrábění díky inteligentní automatizaci

V éře Průmyslu 4.0 slouží CNC soustruhy jako páteř přesného obrábění kovů, ale tradiční metody ručního nakládání/vykládání se staly úzkými hrdly v moderní výrobě. Tyto zastaralé systémy, které se potýkají s pomalými cykly (5–10 minut na díl), nekonzistentním polohováním (chyby ±0,5 mm) a vysokými náklady na pracovní sílu, nedokážou splňovat požadavky velkosériové a nízkoobjemové výroby. Systém automatického nakládání/vykládání CNC soustruhu se jeví jako transformační řešení, integrující průmyslovou robotiku, vizuální navádění a inteligentní řízení, které umožňuje rychloobrábění a nově definuje produktivitu v přesné výrobě.

I. Základní technická architektura: Kde se mechanika setkává s inteligencí

Modulární konstrukce systému synergicky kombinuje mechanickou přesnost s inteligentní automatizací a zahrnuje čtyři vzájemně závislé subsystémy:

1. Víceosá robotická manipulační jednotka

V jádru šestiosé průmyslové roboty (např. Fanuc M-20iD, Yaskawa Motoman) nebo čtyřosé roboty SCARA poskytují:

- Vysoké užitečné zatížení s přesností na submilimetrySchopný manipulovat s obrobky o hmotnosti 5–100 kg s opakovatelnou přesností ±0,02 mm, vhodný pro mikrohřídele (Φ2 mm) až po velká ozubená kola (Φ300 mm);

- Adaptivní koncové efektoryPneumatické chapadla, elektromagnetické upínače a přísavky se senzory síly a momentu (zpětná vazba 0,5–50 N) zabraňují poškození povrchu choulostivých součástí;

- Dynamic Path PlanningTrajektorie bez kolizí generované umělou inteligencí zkracují cykly nakládání/vykládání na 15–30 sekund na díl, což je 3–5krát rychlejší než ruční operace.

2. Polohování a inspekce s vizuální navigací

A dual-modal vision system ensures sub-millimeter accuracy:

- 3D laserové skenováníLiniové profilovací přístroje zachycují 3D geometrii obrobku a identifikují prvky, jako jsou čelní plochy a drážky pro pero, pro korekci polohových odchylek ±10 mm v reálném čase;

- Inspekce hlubokého učeníAlgoritmy založené na YOLOv8 dosahují přesnosti 99,8% při detekci vad (trhlin, otřepů) a ověřování orientace zatížení, čímž eliminují lidské chyby;

- Kompenzace teplotní chybyKamerová zpětná vazba kalibruje tepelnou roztažnost vřetena (až ±0,05 mm při 40 °C) a zachovává tak přesnost i při delších operacích.

3. Inteligentní dopravníková a skladovací síť

- Doprava typu TrussKolejnice s drážkou V a servopohony umožňují přepravu rychlostí 1,5 m/s v úhlech 0–45°, kompatibilní s různými tvary obrobků;

- Integrace AS/RSObrobky označené RFID jsou sledovány prostřednictvím automatizovaných skladovacích systémů, což umožňuje sledovatelnost od suroviny až po hotový výrobek.

- Bezpečnostně kritický designInfračervené světelné clony a nouzové zastavení vytvářejí bezpečnostní zóny splňující normu ISO 13849 a zastavují provoz do 0,1 sekundy od vniknutí osoby.

4. Ekosystém centralizovaného řízení

Řídicí platforma, poháněná PLC (např. Siemens S7-1500) nebo průmyslovými počítači, umožňuje:

- Recipe ManagementUkládá více než 500 parametrů obrobku pro změnu jedním kliknutím za méně než 3 minuty, ideální pro výrobu s vysokým počtem smíšeného materiálu;

- Digital Twin OptimizationMonitorování OEE v reálném čase (provozuschopnost, účinnost cyklu, vady) pomocí modelů digitálních dvojčat zvyšuje produktivitu o 30%;

- Vzdálená diagnostika s podporou 5GEdge computing podporuje prediktivní údržbu a snižuje neplánované prostoje o 60% díky včasné detekci opotřebení komponent.

II. Průmyslové aplikace: Od hromadné výroby k agilní výrobě

Systém nabízí řešení na míru v různých odvětvích:

1. Obrábění automobilových součástek

- Výroba hřídelí motoruMagnetické chapadla pro manipulaci s kovanými klikovými hřídelemi o průměru Φ50–150 mm se synchronizací osy C, která umožňuje obrábění po celém obvodu s přesností ±0,03 mm, což je zásadní pro montáž motoru;

- Zpracování převodových stupňůDuální robotické buňky (nakládání + kontrola) dosahují drsnosti povrchu zubů ozubených kol Ra0,8, čímž se snižuje míra zmetkovitosti z 0,3% na 0,05%.

Případová studie: Přední japonský dodavatel automobilového průmyslu nasadil 20 systémů, čímž zvýšil denní produkci z 800 na 1 200 dílů a zároveň snížil náklady na pracovní sílu o 751 TP3T.

2. 3C Elektronické přesné obrábění

- Obrábění rámů chytrých telefonůVakuové chapadla manipulují s rámy z hliníkových slitin o tloušťce 1–3 mm s polohováním ±0,02 mm a splňují tak přísné tolerance pouzder zařízení 5G;

- Výroba konektorových terminálůVibrační miskovité podavače se integrují s roboty a umožňují nakládat více než 200 terminálů o průměru Φ0,5 mm za minutu s ochranou ESD, která zabraňuje poškození součástí.

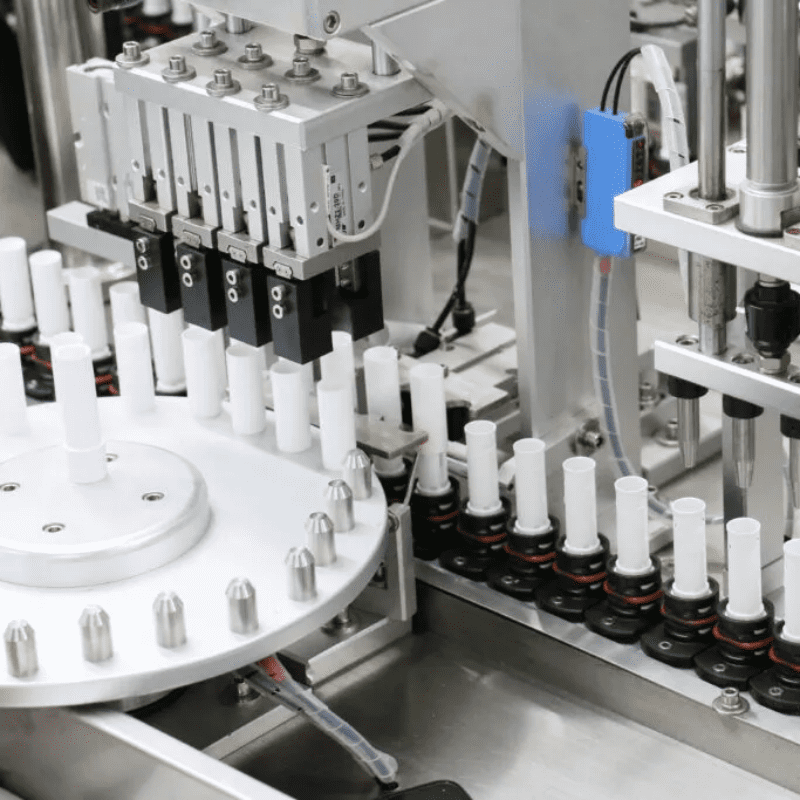

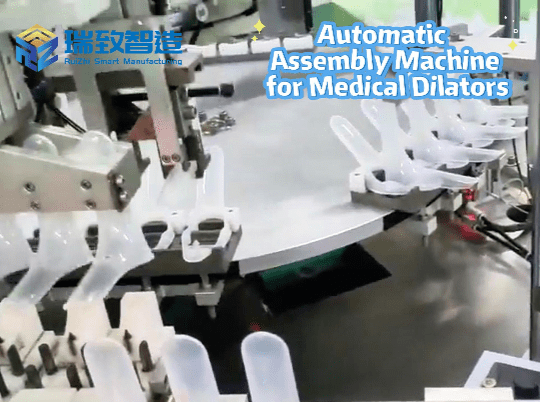

3. Medical Device Manufacturing

- Obrábění ortopedických implantátůChapadla a sterilní dopravníky z nerezové oceli 316L splňují normu ISO 13485, zatímco regulace síly (±0,1 N) zabraňuje deformaci titanového intramedulárního hřebu během obrábění;

- Výroba minimálně invazivních nástrojůU chirurgických kleští s tloušťkou pod 1 mm monitorují kamerové systémy úhly řezných hran (chyba ≤0,5°), aby byl zajištěn plynulý mechanický provoz.

III. Competitive Advantages Over Traditional Systems

| Performance Metric | Manual/Semi-Automated | CNC automatické nakládání/vykládání |

| Doba cyklu na díl | 5–10 minut | 15–30 sekund |

| Positioning Accuracy | ±0.5mm | ±0,02 mm (osa X/Y) |

| Changeover Time | 30–60 minut | <3 minutes (recipe-based) |

| Požadavek/řádek na pracovní sílu | 2–3 operátoři/směna | 0,5 supervizorů/směna (na dálku) |

| Roční míra selhání | 8–12 incidentů | <2 incidenty (prediktivní údržba) |

IV. Technologické hranice a budoucí inovace

Autonomní provoz řízený umělou inteligencí

- Strojové učení analyzuje více než 100 000 datových sad o obrábění za účelem optimalizace drah robotů (snížení pojezdové vzdálenosti o 251 TP3T) a predikce opotřebení nástrojů (s přesností 901 TP3T), což umožňuje automatické plánování údržby.

Integrace kobotů pro spolupráci člověka a robota

- Dvouramenné koboti (např. Universal Robots UR16e) tvoří hybridní buňky, kde lidé zvládají složité nastavení a roboti provádějí opakované nakládání, což je ideální pro malosériovou výrobu (přepínání <10 minut).

Virtuální uvedení do provozu řízené digitálním dvojčetem

- Digitální dvojčata založená na Unity/Unreal simulují chování systému a zkracují fyzický čas testování ze 72 na 8 hodin testováním nových protokolů obrobků ve virtuálních prostředích.

Sustainable Design Paradigms

- Regenerativní pohony rekuperují 30% brzdné energie, robotická ramena z uhlíkových vláken snižují hmotnost o 40% a solární články dosahují nulového čistého obrábění, což je v souladu se standardy EU Green Deal.

Conclusion

Systém automatického nakládání/vykládání CNC soustruhu představuje více než jen automatizaci; je to inteligentní výrobní uzel, který propojuje design, výrobu a logistiku. Od automobilového průmyslu po lékařství, jeho přesnost (±0,02 mm), rychlost (200+ dílů/hodinu) a flexibilita (500+ SKU) boří bariéry tradičního obrábění. S rozvojem technologií umělé inteligence, 5G a digitálních dvojčat se tyto systémy vyvinou v samooptimalizující se kyberneticko-fyzikální systémy, které posouvají průmysl směrem k plně autonomním továrnám „v plném provozu“, kde je každý obrobek zpracováván s bezprecedentní efektivitou a spolehlivostí.

Tento článek propojuje technickou hloubku s praktickými aplikacemi a využívá reálná data a případové studie z oboru k demonstraci dopadu systému na produktivitu, přesnost a udržitelnost v moderní výrobě.

#Automatický systém nakládání/vykládání CNC soustruhu #systém pro přesnou manipulaci s komponenty #nakládání kolaborativního robotického soustruhu