Table of Contents

ToggleNC Lathe Automatic Loading/Unloading System: Revolutionizing Precision Machining Through Intelligent Automation

في عصر الصناعة 4.0، تُشكّل مخارط CNC العمود الفقري لتصنيع المعادن بدقة، إلا أن أساليب التحميل والتفريغ اليدوية التقليدية أصبحت تُشكّل عقبات في التصنيع الحديث. فمع بطء دورات التصنيع (5-10 دقائق لكل قطعة)، وعدم اتساق تحديد المواقع (أخطاء ±0.5 مم)، وارتفاع تكاليف العمالة، تعجز هذه الأنظمة القديمة عن تلبية متطلبات الإنتاج بكميات كبيرة ومزيج مُنخفض. يبرز نظام التحميل والتفريغ التلقائي لمخرطة CNC كحلٍّ ثوري، يجمع بين الروبوتات الصناعية والتوجيه البصري والتحكم الذكي لتمكين تصنيع فائق السرعة وإعادة تعريف الإنتاجية في التصنيع الدقيق.

I. البنية التقنية الأساسية: حيث تلتقي الميكانيكا بالذكاء

يجمع التصميم المعياري للنظام بين الدقة الميكانيكية والأتمتة الذكية، ويتكون من أربعة أنظمة فرعية مترابطة:

1. وحدة التحكم الروبوتية متعددة المحاور

في جوهرها، توفر الروبوتات الصناعية ذات الستة محاور (على سبيل المثال، Fanuc M-20iD، Yaskawa Motoman) أو روبوتات SCARA ذات الأربعة محاور ما يلي:

- حمولة عالية بدقة تصل إلى أقل من المليمتر:قادرة على التعامل مع قطع العمل التي يتراوح وزنها بين 5 إلى 100 كجم مع إمكانية تكرار ±0.02 مم، ومناسبة للأعمدة الدقيقة (Φ2 مم) إلى التروس الكبيرة (Φ300 مم)؛

- المستجيبات النهائية التكيفية:تعمل المقابض الهوائية، والمثبتات الكهرومغناطيسية، وكؤوس التفريغ المزودة بأجهزة استشعار القوة وعزم الدوران (تغذية راجعة تتراوح من 0.5 إلى 50 نيوتن) على منع حدوث تلف سطحي للمكونات الحساسة؛

- Dynamic Path Planning:تعمل المسارات الخالية من الاصطدام والتي يتم إنشاؤها بواسطة الذكاء الاصطناعي على تقليل دورات التحميل/التفريغ إلى 15-30 ثانية لكل جزء، أي أسرع من العمليات اليدوية بنحو 3-5 مرات.

2. تحديد المواقع والتفتيش الموجه بالرؤية

يضمن نظام الرؤية ثنائي الوضع دقة تصل إلى أقل من المليمتر:

- 3D Laser Scanning:تلتقط أجهزة تحديد الخطوط هندسة قطعة العمل ثلاثية الأبعاد، وتحدد ميزات مثل الوجوه النهائية والمفاتيح لتصحيح الانحرافات الموضعية بمقدار ±10 مم في الوقت الفعلي؛

- فحص التعلم العميق:تتمكن الخوارزميات المعتمدة على YOLOv8 من تحقيق دقة تبلغ 99.8% في اكتشاف العيوب (الشقوق، والنتوءات) والتحقق من اتجاهات التحميل، مما يؤدي إلى القضاء على الخطأ البشري؛

- تعويض الخطأ الحراري:تعمل تقنية Vision Feedback على معايرة التمدد الحراري للمغزل (حتى ±0.05 مم عند 40 درجة مئوية)، مع الحفاظ على الدقة خلال العمليات الممتدة.

3. شبكة النقل والتخزين الذكية

- نقل من نوع الجمالون:تتيح قضبان الأخدود على شكل حرف V المزودة بمحركات مؤازرة نقلًا بسرعة 1.5 متر/ثانية بزوايا تتراوح من 0 إلى 45 درجة، وهي متوافقة مع أشكال قطع العمل المتنوعة؛

- تكامل AS/RS:يتم تتبع قطع العمل التي تحمل علامة RFID من خلال أنظمة تخزين آلية، مما يتيح إمكانية التتبع من البداية إلى النهاية من المواد الخام إلى المنتج النهائي؛

- التصميم الحرج للسلامة:تعمل ستائر الضوء تحت الأحمر ونقاط التوقف في حالات الطوارئ على إنشاء مناطق أمان متوافقة مع معيار ISO 13849، مما يؤدي إلى إيقاف العمليات في غضون 0.1 ثانية من التدخل البشري.

4. نظام بيئي للتحكم المركزي

بفضل نظام التحكم PLC (على سبيل المثال، Siemens S7-1500) أو أجهزة الكمبيوتر الصناعية، تعمل منصة التحكم على تمكين:

- Recipe Management:يخزن أكثر من 500 معلمة لقطعة العمل للتغيير بنقرة واحدة في أقل من 3 دقائق، وهو مثالي للإنتاج عالي المزيج؛

- تحسين التوأم الرقمي:تعمل مراقبة OEE في الوقت الفعلي (الوقت الفعلي، وكفاءة الدورة، والعيوب) عبر نماذج التوأم الرقمية على تعزيز الإنتاجية بنسبة 30%؛

- التشخيص عن بُعد بتقنية 5G:تدعم الحوسبة الحافة الصيانة التنبؤية، مما يقلل من وقت التوقف غير المخطط له بواسطة 60% من خلال الكشف المبكر عن تآكل المكونات.

II. التطبيقات الصناعية: من الإنتاج الضخم إلى التصنيع المرن

يقدم النظام حلولاً مخصصة لمختلف الصناعات:

1. تصنيع مكونات السيارات

- إنتاج عمود المحرك:تتعامل المقابض المغناطيسية مع أعمدة الكرنك المزورة بقطر Φ50–150 مم، مع مزامنة المحور C التي تتيح تشغيل محيط كامل بدقة ±0.03 مم، وهو أمر بالغ الأهمية لتجميع المحرك؛

- معالجة تروس ناقل الحركة:تحقق الخلايا الروبوتية المزدوجة (التحميل + التفتيش) خشونة سطح Ra0.8 على أسنان التروس، مما يقلل معدلات الرفض من 0.3% إلى 0.05%.

دراسة حالة: قامت إحدى الشركات الرائدة في توريد السيارات في اليابان بنشر 20 نظامًا، مما أدى إلى زيادة الإنتاج اليومي من 800 إلى 1200 قطعة مع خفض تكاليف العمالة بمقدار 75%.

2. 3C Electronics Precision Machinum

- تصنيع إطارات الهواتف الذكية:تتعامل ملقطات الفراغ مع إطارات من سبائك الألومنيوم مقاس 1-3 مم مع وضع ±0.02 مم، مما يلبي التفاوتات الضيقة لأغطية أجهزة 5G؛

- إنتاج محطات الموصل:تتكامل وحدات التغذية الاهتزازية مع الروبوتات لتحميل أكثر من 200 طرف Φ0.5 مم في الدقيقة، مع حماية ESD التي تمنع تلف المكونات.

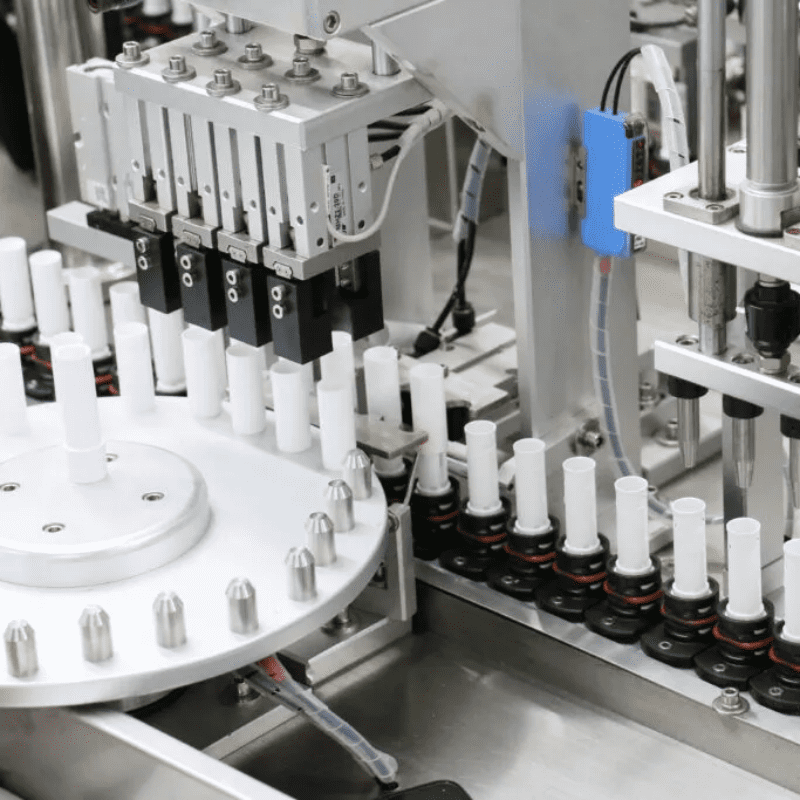

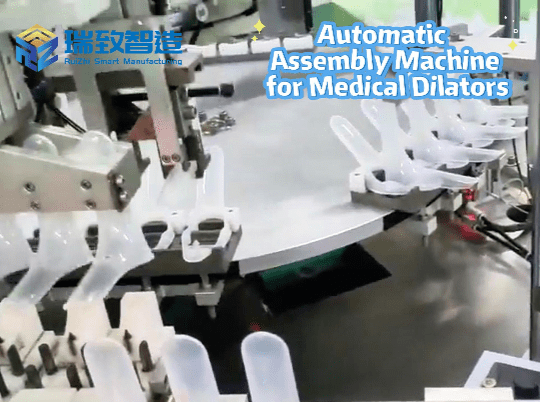

3. Medical Device Manufacturing

- تصنيع زراعة العظام:تتوافق المقابض والناقلات المعقمة المصنوعة من الفولاذ المقاوم للصدأ 316L مع معيار ISO 13485، في حين يمنع التحكم في القوة (±0.1 نيوتن) تشوه مسمار النخاع التيتانيوم أثناء التشغيل؛

- إنتاج الأدوات الأقل تدخلاً:بالنسبة لأعمدة الملقط الجراحي التي يقل حجمها عن 1 مم، تراقب أنظمة الرؤية زوايا حافة القطع (خطأ ≤0.5 درجة) لضمان التشغيل الميكانيكي السلس.

III. Competitive Advantages Over Traditional Systems

| Performance Metric | Manual/Semi-Automated | تحميل/تفريغ تلقائي باستخدام الحاسب الآلي |

| زمن الدورة لكل جزء | 5–10 minutes | 15-30 ثانية |

| Positioning Accuracy | ±0.5mm | ±0.02 مم (محور X/Y) |

| Changeover Time | 30–60 دقيقة | <3 minutes (recipe-based) |

| متطلبات العمل/الخط | 2-3 مشغلين/وردية | 0.5 مشرفين/وردية (عن بعد) |

| معدل الفشل السنوي | 8-12 حادثة | <2 حادثة (الصيانة التنبؤية) |

رابعًا: آفاق التكنولوجيا والابتكارات المستقبلية

التشغيل الذاتي المدعوم بالذكاء الاصطناعي

- يقوم التعلم الآلي بتحليل أكثر من 100000 مجموعة بيانات تشغيل لتحسين مسارات الروبوت (تقليل مسافة السفر بمقدار 25%) والتنبؤ بتآكل الأداة (دقة 90%)، مما يتيح جدولة الصيانة الذاتية.

تكامل الروبوتات التعاونية للتعاون بين الإنسان والروبوت

- تشكل الروبوتات التعاونية ثنائية الذراع (على سبيل المثال، Universal Robots UR16e) خلايا هجينة حيث يتعامل البشر مع الإعدادات المعقدة وتقوم الروبوتات بإجراء التحميل المتكرر، وهي مثالية للإنتاج على دفعات صغيرة (مدة التغيير <10 دقائق).

التشغيل الافتراضي المعتمد على التوأم الرقمي

- تحاكي التوائم الرقمية المستندة إلى Unity/Unreal سلوك النظام، مما يقلل وقت التشغيل الفعلي من 72 إلى 8 ساعات من خلال اختبار بروتوكولات قطعة العمل الجديدة في البيئات الافتراضية.

Sustainable Design Paradigms

- تستعيد المحركات المتجددة 30% من طاقة الكبح، وتعمل أذرع الروبوت المصنوعة من ألياف الكربون على خفض الوزن بمقدار 40%، وتحقق الخلايا المتكاملة مع الطاقة الشمسية تشغيلًا صافٍ صفري، بما يتماشى مع معايير الصفقة الخضراء للاتحاد الأوروبي.

Conclusion

يُمثل نظام التحميل والتفريغ التلقائي لمخرطة CNC أكثر من مجرد أتمتة؛ فهو عقدة تصنيع ذكية تربط بين التصميم والإنتاج والخدمات اللوجستية. من قطاعات السيارات إلى القطاع الطبي، تُزيل دقته (±0.02 مم) وسرعته (أكثر من 200 قطعة/ساعة) ومرونته (أكثر من 500 وحدة تخزين) حواجز التشغيل الآلي التقليدية. مع تطور تقنيات الذكاء الاصطناعي والجيل الخامس والتوأم الرقمي، ستتطور هذه الأنظمة إلى أنظمة سيبرانية فيزيائية ذاتية التحسين، مما يدفع الصناعة نحو مصانع "مُجهزة بالكامل" ذاتية التشغيل، حيث تُعالج كل قطعة بكفاءة وموثوقية غير مسبوقتين.

يدمج هذا المقال العمق التقني مع التطبيقات العملية، ويستفيد من البيانات الواقعية ودراسات الحالة الصناعية لإظهار تأثير النظام على الإنتاجية والدقة والاستدامة في التصنيع الحديث.

#نظام التحميل/التفريغ التلقائي لمخرطة CNC #نظام التعامل مع المكونات الدقيقة #تحميل مخرطة الروبوت التعاوني